1.本发明属于卸船技术领域,具体地说,是涉及一种万吨级船舶卸船作业方法。

背景技术:

2.目前在矿石运输的码头上,间歇式装载机械以带斗门机和抓斗桥式卸船机为主,其中,桥式抓斗卸船机由于其对矿石物料和船舶的适应性、营运成本以及避免波浪引起的船舶颠簸对卸船机的损伤等方面具有明显优势,因而在近年形成的卸船机使用中尤以桥式抓斗卸船机应用最为广泛。

3.桥式抓斗卸船机是港口接卸散货的主要设备,其技术成熟、效率高、自动化程度高等优势越来越受到现代码头的青睐,符合“大码头、大设备、高效率、高自动化”的现代码头的理念。科学合理的调整舱位作业顺序,能够最大限度的利用卸船机之间的配合,节省卸船机调整作业时间,提高卸船效率,使企业效益最大化。

4.接卸40万吨级矿石船舶,使用之前的卸船方法会产生因现场清舱机械下舱、调整的顺序与时机把握不准,不能清理舱内过高货物,导致舱内货物突然坍塌;在卸船作业中,卸船机舱位作业顺序倒替频繁,易产生重点舱,导致清舱作业困难,增加清边角时卸船机的等候时间,严重影响作业效率。

技术实现要素:

5.本发明的目的在于提供一种万吨级船舶卸船作业方法,即可提高作业效率、也实现了安全生产,具有通用性和便于推广性。

6.本发明采用以下技术方案予以实现:提出一种万吨级船舶卸船作业方法,包括大货作业、扩舱作业和清舱作业;其中,(1)大货作业包括:从船头到船尾将船舱划分为奇数舱和偶数舱;控制抓斗按照以下顺序进行作业:1)对奇数舱进行抓取作业;2)对偶数舱及位于船尾的最后一个奇数舱进行抓取作业;3)对偶数舱及位于船头的第一个奇数舱进行抓取作业;4)对偶数舱及位于两个偶数舱之间的一个奇数舱进行抓取作业; 5)重复4,且每重复一次换一个奇数舱,直至总卸船数达到设定重量;6)再次对奇数舱进行抓取作业;(2)扩舱作业包括:1)对偶数舱的选定位置进行扩舱,扩舱结束后装载机下偶数舱开始清舱;2)对奇数舱的选定位置进行扩舱,选定位置以外的其他位置留设定高度的货物,扩舱结束后装载机下奇数舱开始清舱;(3)清舱作业包括:1)装载机下舱后/前先清舱后的舱角,控制抓斗先抓取舱内海侧货物;2)舱后/前的舱角清完后,装载机顺着海侧往前清海侧;3)控制抓斗抓取舱前/后货物;4)装载机至舱前/后清舱前/后的舱角;5)控制抓斗抓取舱中间偏陆侧的货物;6)装载机将舱前/后的舱角清完后,控制抓斗将剩余货物抓取完。

7.进一步的,所述方法还包括:在大货作业的步骤6执行期间,控制抓斗回偶数舱和一个剩货多的奇数舱进行抓取作业。

8.进一步的,所述方法还包括:在大货作业的步骤6执行之前,对偶数舱平舱,将挖掘

机吊下偶数舱。

9.进一步的,所述方法还包括:在大货作业完成之后,对奇数舱实施平舱,在奇数舱平舱期间,对偶数舱扩舱。

10.进一步的,所述方法还包括:在偶数舱清舱作业完成后开始奇数舱清舱,其中,在偶数舱清舱作业中,装载机在供料作业期间,控制抓斗回偶数舱之间的奇数舱进行抓取。

11.进一步的,所述方法还包括:在扩舱作业中,对偶数舱的选定位置进行扩舱中,选定位置包括:偶数舱舱口范围的舱前位置和舱后位置。

12.进一步的,所述方法还包括:在扩舱作业中,对奇数舱的选定位置进行扩舱中,选定位置包括:奇数舱舱口范围的舱前抓斗宽度的空间和舱后抓斗宽度的空间。

13.进一步的,所述方法还包括:在清舱作业中的步骤5中,控制抓斗配合装载机的供料进行抓取。

14.与现有技术相比,本发明的优点和积极效果是:本发明提出的万吨级船舶卸船作业方法,包括大货作业、扩舱作业和清舱作业,大货作业中,控制抓斗先抓取奇数舱货物,进而以偶数舱加一个奇数舱的作业方式实施抓取,在作业至总卸船数达到设定重量后,最后在对奇数舱作业;扩舱作业中,先对偶数舱的选定位置进行扩舱,扩舱结束后下装载机,装载机供料期间,对奇数舱的选定位置进行扩舱,扩舱结束后下装载机;在清舱作业中,装载机按照舱后舱角、海侧、舱前舱角、陆侧的u型路线清舱,控制抓斗配合装载机的u型路线清舱工艺作业;采用本发明的卸船作业方法,可有效解决因现场清舱机械下舱、调整的顺序与时机把握不准,不能清理舱内过高货物导致货物坍塌的问题,避免了在卸船作业过程中抓斗作业顺序倒替频繁而产生重点舱,导致清舱作业困难,增加清边角时抓斗的等候时间的问题发生,具有保证安全生产、提高作业效率和便于推广的优点。

15.结合附图阅读本发明实施方式的详细描述后,本发明的其他特点和优点将变得更加清楚。

附图说明

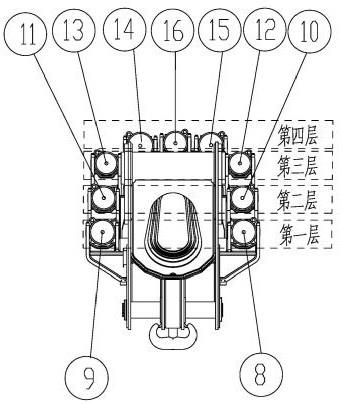

16.图1 为本发明中卸船机实施大货作业示意图;图2为本发明中卸船机实施清舱作业示意图;图3为本发明提出的万吨级船舶卸船作业方法的流程图;图4为本发明中船舶舱位分布示意图;图5为本发明中船舶船舱区域划分示意图;图6为本发明中偶数舱扩舱位置示意图之一;图7为本发明中偶数舱扩舱位置示意图之二;图8为本发明中奇数舱扩舱位置示意图之一;图9为本发明中奇数舱扩舱位置示意图之二;图10为本发明中清舱作业流程图;图11为本发明中清舱作业中装载机行走路线示意图之一;图12为本发明中清舱作业中装载机行走路线示意图之二。

具体实施方式

17.下面结合附图对本发明的具体实施方式作进一步详细的说明。

18.如图1和图2所示,卸船机主要包括行走机构1、小车2、抓斗3、接料机构4、司机室5等;行走机构1带动整个卸船机移动,小车2带动抓斗3移动;司机室5中设置有操作手柄和控制板,用于司机控制行走机构1和小车2移动,进而带动抓斗3移动,司机操作操作手柄,操作手柄将操作信号传输至控制板,控制板控制抓斗3的打开和闭合动作,实现抓取作业;抓斗3抓取物料后移动至接料机构4上方,抓斗3打开,物料落入接料机构4。

19.如图4所示,船舶的船舱数量一般为奇数,以船舶共有七个船舱为例,从船头至船尾方向依次为:奇数舱、偶数舱、奇数舱、偶数舱、奇数舱、偶数舱、奇数舱,船舱的舱口一般位于舱顶的中心位置,抓斗从舱口进入,对舱口下方的物料实施抓取。

20.基于上述,本发明提出的万吨级船舶卸船作业方法,如图3所示,主要包括大货作业、扩舱作业和清舱作业。

21.大货作业包括:步骤s11:对奇数舱进行抓取作业。

22.以七个船舱为例,第一轮作业舱序为:一、三、五、七,也即控制抓斗先抓取一、三、五、七船舱的货物。

23.步骤s12:对偶数舱及位于船尾的最后一个奇数舱进行抓取作业。

24.第二轮作业舱序为:二、四、六和七;也即,控制抓斗对二、四、六和七舱抓取。

25.步骤s13:对偶数舱及位于船头的第一个奇数舱进行抓取作业。

26.第三轮作业舱序为:一、二、四和六;也即,控制抓斗对一、二、四和六舱抓取。

27.步骤s14:对偶数舱及位于两个偶数舱之间的一个奇数舱进行抓取作业。

28.重复该步骤,且每重复一次换一个奇数舱,直至总卸船数达到设定重量;每轮作业更换奇数舱时,可按序更换,以船舱为n(n为奇数)个为例,按照3、5、7、

…

、,也可从船头向船尾方向、船尾向船头方向轮流向中心位置更换,也即3、n

‑

2、5、n

‑

4、

…

。

29.以上,在抓斗进行抓取作业时,主要是抓取舱口下方范围内的货物,在确保抓斗进出舱安全距离的前提下,尽量扩大抓取范围。

30.以上步骤s12至步骤s14中,卸船顺序可根据船舶要求进行微调,但每轮作业必须保证卸偶数舱,当总卸船数达到设定重量后,对偶数舱实施平舱,挖掘机下偶数舱;平舱,是司机操作抓斗在舱口下方任意位置将货物抓平整的3排;挖掘机的使用,即为整理舱内货物的高度。

31.步骤s15:再次对奇数舱进行抓取作业。

32.第六轮作业舱序为:一、三、五和七,在该轮作业过程中,可以短时间回偶数舱及一个剩货较多的奇数舱抓一轮,此轮作业结束后,挖掘机已经将偶数舱货物高度放好,奇数舱也具备了下挖掘机条件,可将偶数舱的挖掘机换入奇数舱,在挖掘机对奇数舱的货物高度整理期间,对偶数舱实施扩舱。

33.以上大货作业的后期作业中,卸序可以根据舱内余货灵活安排,期间掌握的原则是:1、偶数舱要多出货,先完舱;2、中间舱要多出货,两头舱要少出货,这样后期卸船机不会互相影响而导致别舱。

34.扩舱作业包括:

步骤s21:对偶数舱的选定位置进行扩舱,扩舱结束后装载机下偶数舱。

35.大货作业结束后,控制抓斗对偶数舱的选定位置实施扩舱,扩舱,就是将选定的扩舱位置利用抓斗清理干净。

36.仍旧以七个船舱为例,如图5所示,将每个船舱划分为九个区域:a11、a12、a13、a21、a22、a23、a31、a32、a33,九个区域呈三行三列排布。

37.从船头到船尾方向依次为第一列区域、第二列区域、第三列区域;第一列区域包括a11、a21、a31,第二列区域包括a12、a22、a32,第三列区域包括a13、a23、a33。

38.从海测到陆侧方向依次为第一行区域、第二行区域、第三行区域;第一行区域包括a11、a12、a13,第二行区域包括a21、a22、a23,第三行区域包括a31、a32、a33。

39.每个船舱的舱顶的中心位置为舱口;舱口下方的区域为a22,区域a22包括从船头到船尾方向依次排布的八个子区域:a221、a222、a223、a224、a225、a226、a227和a228。

40.基于上述,在本发明实施例中,偶数舱的选定位置为偶数舱舱口范围的舱前位置和舱后位置,如图6所示,舱前位置包括:前舱a21、前排a221、前排后一排a222、前排后二排a223、中梁a225、中梁前一排a224;如图7所示,舱后位置包括:后舱a23、后排a228、后排前一排a227、后排前二排a226、中梁a225。

41.控制抓斗对偶数舱选定位置作业实施扩舱,将偶数舱扩好后,装载机下偶数舱开始供料作业,供料作业是指装载机将舱内其他位置的货物运送至抓斗抓取范围内,通常在舱口下方位置。

42.装载机对偶数舱供料期间,控制抓斗至奇数舱实施扩舱。

43.步骤s22:对奇数舱的选定位置进行扩舱,选定位置以外的其他位置留设定高度的货物。

44.仍旧以图5为例,在本发明实施例中,奇数舱的选定位置为奇数舱舱口范围的舱前抓斗宽度空间和舱后抓斗宽度空间,如图8所示,舱前抓斗宽度空间包括:前舱a21、前排a221、前排后一排a222、前排后二排a223;如图9所示,舱后抓斗宽度空间包括:后舱a23、后排a228、后排前一排a227、后排前二排a226。

45.控制抓斗对奇数舱选定位置作业实施扩舱,将奇数舱扩好后,装载机下奇数舱开始供料作业。

46.清舱作业包括:本发明实施例中,偶数舱先下装载机实施供料以及清舱,在偶数舱完成清舱之后,开始奇数舱清舱;在本发明一些实施例中,在偶数舱清舱作业中,装载机在供料作业期间,还可控制抓斗回偶数舱之间的奇数舱实施抓取,充分利用抓斗以提高作业效率。

47.具体的清舱步骤,如图10所示,包括:步骤s31:装载机下舱后先清舱后/前的舱角,控制抓斗先抓取舱内海侧货物。

48.结合图11所示,装载机下舱后,先清舱后的舱角a13和a33,或者,如图12所示,先清舱前的舱角a11和a31,控制抓斗先抓取舱内海侧a12的货物。

49.步骤s32:舱后/前的舱角清完后,装载机顺着海侧往前清海侧。

50.当a13和a33,或a11和a31,清完后,装载机顺着a12往前清海侧a12的货物。

51.步骤s33:控制抓斗抓取舱前/后货物。

52.如图11所示,当舱后的舱角清完后,装载机清海侧a12的货物时,抓斗抓取舱前a21

的货物;或,如图12所示,当舱前的舱角清完后,装载机清海侧a12的货物时,抓斗抓取舱后a23的货物。

53.步骤s34:装载机至舱前/后清舱前/后的舱角。

54.装载机至a11和a31,将a11和a31的货物运载至舱口下方位置,如图11所示,或,装载机至a13和a33,将a13和a33的货物运载至舱口下方位置,如图12所示。

55.步骤s35:控制抓斗抓取中间偏陆侧的货物。

56.装载机清舱前或舱后的舱角位置期间,抓斗抓取中间偏陆侧位置,包括a32、和a22偏陆侧的货物,抓斗配合装载机的供料进行抓取。

57.步骤s36:装载机将舱前/后的舱角清完后,控制抓斗将剩余货物抓取完。

58.上述清舱过程中,装载机按照u字型路线行走,抓斗跟装载机配合实施抓取,这期间,挖掘机可配合作业。

59.上述本发明申请提出的万吨级船舶卸船作业方法,可有效解决因现场清舱机械下舱、调整的顺序与时机把握不准,不能清理舱内过高货物导致货物坍塌的问题,避免了在卸船作业过程中抓斗作业顺序倒替频繁而产生重点舱,导致清舱作业困难,增加清边角时抓斗的等候时间的问题发生,具有保证安全生产、提高作业效率和便于推广的优点。

60.应该指出的是,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。