1.本发明涉及一种全自动脱模橡胶模具及其脱模方法,属于橡胶模具自动脱模技术领域。

背景技术:

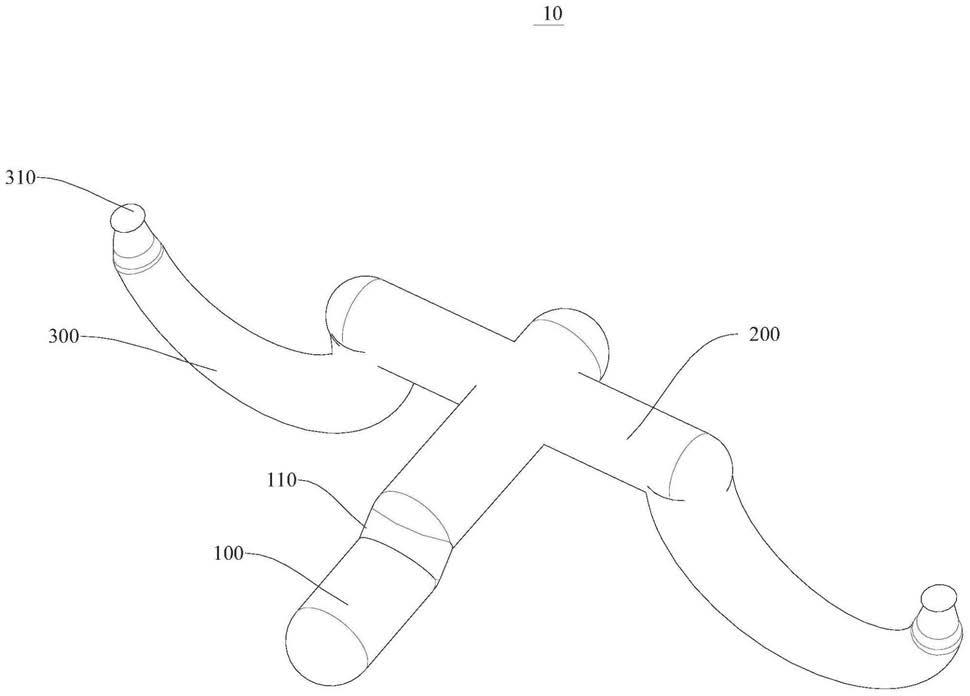

2.橡胶产品如图1所示,由一对l型端板铁件a、梯形连接铁件b、橡胶c组成,铁件与橡胶两者之间的粘合由化学粘接剂实现。铁件上在z方向均有安装孔,橡胶面上在x及z的正反方向都有凹槽。脱模过程至少要完成型腔在x及z方向的抽芯动作,及与l型端板铁件配合的模具零件在y方向的退模。

3.现有的橡胶模具的主要缺陷是:1.一套联合驱动机构只能作用于一腔硫化产品,且抽芯方向只限定在横向方向。

4.2.抽芯行程要求较大,所有动作均由模具零件实现,因此模具中要预留很大的空间满足以上要求,造成模具空间利用率较小。

5.3.通过复合抽芯机构,利用弹簧、浮动滑块、定距拉杆等实现了延时,较好地完成抽芯,但延时抽芯只涉及了侧面的两次抽芯,有一定使用局限性。

6.4.延时抽芯只涉及了侧面的一次抽芯,有一定使用局限性。

技术实现要素:

7.本发明提供的全自动脱模橡胶模具及其脱模方法,提高产品硫化效率以及模具的空间利用率,有效确保了模块脱离的先后顺序,实现先上模中模、底模、瓣模至模芯的依次与产品脱离,减少脱模时间提高脱模效率,实现全自动抽芯脱模。

8.为达到上述目的,本发明采用的技术方案是:全自动脱模橡胶模具,包括与硫化机下热板固定的底模、置于底模上且可插入外置托架上的托模、设置在托模正上方与硫化机上热板固定的上模、设置在托模上且合围形成产品型腔的型腔模块组件、支撑在托模与上模之间的中模,中模与上模固定且合围在型腔模块组件四周,其特征在于:所述的型腔模块组件包括位于中心且与托模固定的模芯和合围在模芯四周的瓣模,模芯与瓣模之间形成产品型腔,底模与瓣模导向配合,瓣模随托模与底模的相对运动而外移与产品脱离,并在运动过程中拉动产品与模芯脱离。

9.优选的,所述的底模包括与硫化机下热板固定的底模板、固定在底模板上的斜面导柱以及固定在底模板上的下镶块,托模置于底模板上,产品成型在下镶块上,斜面导柱与瓣模导向配合,托模与底模的相对运动带动瓣模沿斜面导柱导向运动向模芯四周外移,下镶块上具有用于限制产品与瓣模一同运动的止挡销,止挡销位于下镶块中间位置且沿垂向向上伸出。

10.优选的,所述的瓣模包括设置在模芯前后两侧的y向瓣模和设置在模芯左右两侧的x向瓣模,y向瓣模与x向瓣模合围在模芯四周,在模芯左右两侧形成对称分布的两个产品型腔。

11.优选的,斜面导柱上具有沿模芯前后方向倾斜的y导向斜面和沿模芯左右方向倾斜的x导向斜面,y导向斜面与y向瓣模导向配合,x向导斜面与x向瓣模导向配合,托模与底模的相对运动带动y向瓣模在y导向斜面上导向运动与产品脱离,并带动x向瓣模在x导向斜面上导向运动与产品脱离。

12.优选的,所述的模芯通过垫块固定在托模上,垫块沿前后方向伸入至y向瓣模中且沿左右方向伸入至x向瓣模中,下镶块穿出托模和垫块,产品的l型端板铁件置于在垫板上,底模板上固定有可拉动托模与底模同步与中模脱离的顺序脱模机构。

13.优选的,所述的顺序脱模机构包括固定在托模侧面的凸轮、两个可转动的装在底模板上并将凸轮夹紧的夹紧臂以及装在中模上用于约束两个夹紧臂打开的约束板,夹紧臂随底模的向下运动拉动凸轮同步下移并与约束板脱离,夹紧臂随托模相对于底模的向上运动而打开与凸轮脱离。

14.优选的,在所述的垫块上设置延时拉板,x向瓣模底部具有与延时拉板配合的拉动销,延时拉板上具有与产品上的l型端板铁件安装孔相配合的圆柱销,延时拉板上开有与拉动销配合的腰形通孔,x向瓣模在x导向斜面上导向运动带动拉动销沿腰形通孔运动与腰形通孔端部相抵。

15.以上所述的全自动脱模橡胶模具的脱模方法,其特征在于包括以下步骤:、s1:在产品硫化成型后,将硫化机下热板下移,使上模与中模与产品脱离;s2:将托模两端插入外置托架上,再将外置托架上移使托模上升,带动底模与产品脱离,并使瓣模在底模上导向运动向模芯四周外移与产品脱离;s3:托模继续上升,通过瓣模运动拉动产品与模芯脱离;s4:向上抓取产品,完成脱模。

16.优选的,步骤s具体是指:首先通过硫化机下热板的开出使托模两端插入外置托架上;接着将外置托架上移使凸轮与夹紧臂先脱离;然后继续上移外置托架使托模与底模板脱离,以带动产品、模芯及垫块上升,使产品与下镶块脱离而止挡销与产品未脱离;之后继续上移外置托架,y向瓣模在y导向斜面上运动且x向瓣模在x导向斜面上运动使y向瓣模和x向瓣模与产品脱离,此时止挡销对产品进行限位,限制产品移动。

17.优选的,步骤s具体是指:托模继续上升使x向瓣模底部的拉动销与延长拉板上的腰形通孔端部相抵且止挡销与产品脱离后x向瓣模通过延时拉板拉动产品与模芯脱离。

18.发明的有益效果是:本发明的全自动脱模橡胶模具,在底模上放置托模,在托模上设置型腔模块组件,型腔模块组件包括模芯和合围在模芯四周的瓣模,模芯与瓣模之间形成产品型腔,即在模芯左右两侧形成对称分布的两个产品型腔,两个型腔排布紧凑且可实现同步脱模,提高产品硫化效率以及模具的空间利用率,瓣模与底模导向配合,托模相对底模向上运动使瓣模在底模上导向运动向模芯四周外移与产品脱离,并在瓣模移动过程中拉动产品与模芯脱离,有效确保了模块脱离的先后顺序,实现全自动抽芯脱模。

19.在托模和底模之间设置顺序脱模机构,用顺序脱模机构拉动托模与底模同步下移,模芯通过垫板固定在托模上,垫板支撑产品的l型端板铁件并伸入至y向瓣模和x向瓣模中,用垫板拉动y向瓣模和x向瓣模与托模同步下移,使瓣模克服与中模之间的压紧力与托模同步下移脱离中模;瓣模与底模导向配合,托模相对底模向上运动使瓣模在底模上导向

运动向模芯四周外移与产品脱离,用斜面导柱对x向瓣模和y向瓣模同步导向,用止挡销伸入产品中对产品暂时限位保证产品与瓣模的脱离,通过延长拉板与x向瓣模的配合保证x向瓣模在运动过程中会拉动产品与模芯脱离,实现上模中模、底模、瓣模至模芯依次与产品脱离,减少脱模时间提高脱模效率,通过顺序脱模机构克服了因硫化升温膨胀造成的中模与瓣模之间的压紧自锁,通过斜面导柱、止挡销和延时拉板的设置实现了按顺序的全自动脱模过程,脱模可靠性高,各模块的先后运动独立不干涉可操作性强,实现全自动抽芯脱模,提高产品生产效率,降低生产劳动强度。

附图说明

20.图1为产品的结构示意图。

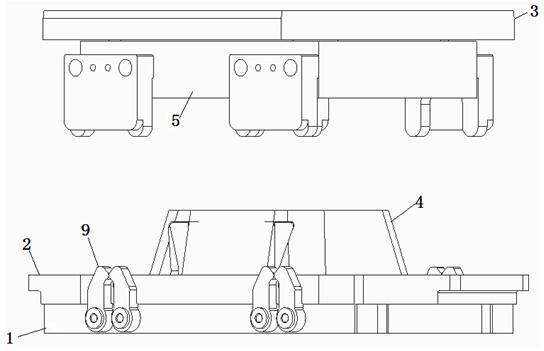

21.图2为上模和中模脱离时全自动脱模橡胶模具的分解示意图。

22.图3为底模、托模、型腔模块组件及产品的组合示意图。

23.图4为底模、托模、型腔模块组件及产品组合的半剖图。

24.图5为托模相对于底模向上移动到位时的状态示意图。

25.图6为垫块、下镶块与产品的组合示意图。

26.图7为斜面导柱的示意图。

27.图8为延时拉板的示意图。

28.图9为x向瓣模的示意图。

29.图10为x向瓣模、延时拉长及产品的配合示意图。

具体实施方式

30.下面结合图2~10对本发明的实施例做详细说明。

31.全自动脱模橡胶模具,包括与硫化机下热板固定的底模1、置于底模1上且可插入外置托架上的托模2、设置在托模2正上方与硫化机上热板固定的上模3、设置在托模2上且合围形成产品型腔的型腔模块组件4、支撑在托模2与上模3之间的中模5,中模5与上模3固定且合围在型腔模块组件4四周,其特征在于:所述的型腔模块组件4包括位于中心且与托模固定的模芯6和合围在模芯四周的瓣模7,模芯6与瓣模7之间形成产品型腔a,底模1与瓣模7导向配合,瓣模7随托模2与底模1的相对运动而外移与产品脱离,并在运动过程中拉动产品与模芯6脱离。

32.以上所述的全自动脱模橡胶模具,在底模1上放置托模2,在托模2上设置型腔模块组件4,型腔模块组件4包括模芯6和合围在模芯6四周的瓣模7,模芯6与瓣模7之间形成产品型腔a,即在模芯6左右两侧形成对称分布的两个产品型腔a,两个型腔排布紧凑且可实现同步脱模,提高产品硫化效率以及模具的空间利用率,瓣模7与底模1导向配合,托模2相对底模1向上运动使瓣模2在底模1上导向运动向模芯6四周外移与产品脱离,并在瓣模7移动过程中拉动产品与模芯6脱离,有效确保了模块脱离的先后顺序,实现全自动抽芯脱模。

33.其中,所述的底模1包括与硫化机下热板固定的底模板11、固定在底模板11上的斜面导柱12以及固定在底模板11上的下镶块13,托模2置于底模板11上,产品成型在下镶块13上,斜面导柱12与瓣模7导向配合,托模2与底模1的相对运动带动瓣模7沿斜面导柱12导向运动向模芯6四周外移,下镶块13上具有用于限制产品与瓣模7一同运动的止挡销131,止挡

销131位于下镶块13中间位置且沿垂向向上伸出。脱模时先将硫化机下加热板下移,使中模5和上模3脱离,然后再开出硫化机下加热板,使托模2插入外置托架上,通过外置托架的上移带动托模2和型腔模块组件4向上运动,由于下镶块13、斜面导柱12分别与底模板11固定,当外置托架带动托模2上升时,会使下镶块13与产品脱离,而瓣模7在斜面导柱12上运动,在下镶块13上设置止挡销131,下镶块与产品脱离后止挡销131并不会立即与产品脱离,在瓣模7开始运动时限制产品的运动,从而实现瓣模7与产品的脱离,在外置托架继续带动托模2上升时,止挡销131才会与产品脱离,消除对产品的限位,以便使瓣模7可在运动过程中拉动产品运动与模芯6脱离,止挡销131的设置起到了对产品进行暂时限位,以保证瓣模7与产品可实现脱离,提高全自动脱模的可靠性和可操作性。

34.其中,所述的瓣模7包括设置在模芯前后两侧的y向瓣模71和设置在模芯左右两侧的x向瓣模72,y向瓣模71与x向瓣模72合围在模芯6四周,在模芯6左右两侧形成对称分布的两个产品型腔a。从附图中可以看出两个y向瓣模71设置在模芯6的前后两侧,而两个x向瓣模72设置在模芯6的左右两侧,模芯6与y向瓣模71贴合接触,在模芯6左右两侧形成两个产品型腔a,以实现一次硫化成型两件产品,两个型腔并排设置空间位置紧凑,提高模具内腔的空间利用率,且y向瓣模71和x向瓣模72同步运动,实现两件产品同步脱模,提高生产效率。

35.其中,斜面导柱12上具有沿模芯前后方向倾斜的y导向斜面121和沿模芯左右方向倾斜的x导向斜面122,y导向斜面121与y向瓣模71导向配合,x向导斜面122与x向瓣模72导向配合,托模2与底模1的相对运动带动y向瓣模71在y导向斜面121上导向运动与产品脱离,并带动x向瓣模72在x导向斜面122上导向运动与产品脱离。在下镶块13与产品脱离后,再继续上移外置托架,y向瓣模71在y导向斜面121上向上运动,使y向瓣模71向上且向外运动,x向瓣模72在x导向斜面121向上且向外运动,使x向瓣模72向上且向外运动,而此时止挡销131还未与产品脱离,当x向瓣模72和y向瓣模71向外运动时产品被限位在原位不动移动,从而保证产品与瓣模的脱离,x导向斜面122和y导向斜面121通过斜面导向驱动x向瓣模72与y向瓣模71向外运动,保证x向瓣模72和y向瓣模71在镶块与产品脱离后再运动与产品100脱离,形成先后运动顺序,并保证瓣模7运动方向的唯一性,脱模的可靠性更高。

36.其中,所述的模芯6通过垫块8固定在托模2上,垫块8沿前后方向伸入至y向瓣模71中且沿左右方向伸入至x向瓣模72中,下镶块13穿出托模2和垫块8,产品的l型端板铁件置于在垫板8上,底模板11上固定有可拉动托模2与底模1同步与中模5脱离的顺序脱模机构9。由于硫化升温后产品膨胀使x向瓣模72和y向瓣模71压紧在中模5上,因此瓣模7并不因重力的作用而下移,模芯6通过垫板8固定在托模2上,垫板8伸入至y向瓣模71和x向瓣模72中,硫化机下热板带动底模1下移使中模5和上模3脱离的过程中用垫板8拉动y向瓣模71和x向瓣模72与托模2同步下移,使瓣模7克服与中模5之间的压紧力与托模2同步下移脱离中模5,而顺序脱模机构9的设置拉动托模2与底模1同步下移,从而通过垫板8和顺序脱模机构9的拉动,使瓣模7与中模5顺离脱离,避免瓣模7与中模5因产品膨胀形成压紧自锁;另外产品的l型端板铁件置于垫板8上,即用垫块8支撑产品当外置托架带动托模2上移时,垫板8对产品的支撑使产品端面与下镶块13顺利脱离,脱模的可靠性更高,要有效保证模具中各部件的有效运动。

37.其中,所述的顺序脱模机构包括固定在托模侧面的凸轮91、两个可转动的装在底

模1板上并将凸轮91夹紧的夹紧臂92以及装在中模5上用于约束两个夹紧臂92打开的约束板93,夹紧臂92随底模的向下运动拉动凸轮91同步下移并与约束板93脱离,夹紧臂随托模2相对于底模1的向上运动而打开与凸轮91脱离。当底模1随硫化机下热板的下移而下移时,由于约束板93的约束夹紧臂92夹紧凸轮91从而拉动托模2与底模1同步下移脱离上模3和中模5,与此同时约束板93随之上移与夹紧臂92脱离使夹紧臂92处于可打开状态,在托模2随外置托架的上移时凸轮91向上使两个夹紧臂92打开与凸轮91脱离,消除托模2与底模1之间的连接,使托模2的向上运动不会拉扯底模1,从而实现下镶块13与产品的脱离以及瓣模7在斜面导柱12上的导向向上运动,夹紧臂92、凸轮91和约束板93的配合实现了托模2与底模1的暂时连接,从而保证中模5与瓣模7的顺利脱离,以实现按顺序抽芯脱模。

38.其中,在所述的垫块8上设置延时拉板10,x向瓣模72底部具有与延时拉板配合的拉动销721,延时拉板10上具有与产品上的l型端板铁件安装孔相配合的圆柱销101,延时拉板10上开有与拉动销721配合的腰形通孔102,x向瓣模72在x导向斜面122上导向运动带动拉动销721沿腰形通孔102运动与腰形通孔102端部相抵。在x向瓣模72初始运动时,拉动销721在腰形通孔102中运动,此时延时拉板10为不动的预拉动状态,当拉动销721运动至与腰形通孔102端部相抵时止挡销131与产品已经脱离不会再限制产品运动,此后x向瓣模72的运动将拉动延时拉板10运动,延时拉板10通过圆柱销101拉动产品运动,从而实现产品向外运动与模芯6脱离,延时拉板10的设置使产品的运动晚于x向瓣模72的运动,对产品的运动起到延时作用,实现瓣模7与模芯6先后与产品脱离,保证按先后顺序实现抽芯脱模,脱模可靠性高,各模块的先后运动独立不干涉可操作性强,实现全自动抽芯脱模,提高产品生产效率,降低生产劳动强度。

39.本发明还保护一种以上所述的全自动脱模橡胶模具的脱模方法,其特征在于包括以下步骤:s1:在产品硫化成型后,将硫化机下热板下移,使上模3与中模5与产品脱离;s2:将托模2两端插入外置托架上,再将外置托架移使托模2上升,带动底模1与产品脱离,并使瓣模7在底模上导向运动向模芯6四周外移与产品脱离;s3:托模继续上升,通过瓣模7运动拉动产品与模芯6脱离;s4:向上抓取产品,完成脱模。

40.以上所述的全自动脱模橡胶模具的脱模方法实现先上模中模、底模、瓣模至模芯的依次与产品脱离,减少脱模时间提高脱模效率,脱模可靠性高,各模块的先后运动独立不干涉可操作性强,实现全自动抽芯脱模,提高产品生产效率,降低生产劳动强度。

41.其中,步骤s具体是指:首先通过硫化机下热板的开出使托模2两端插入外置托架上;接着将外置托架上移使凸轮91与夹紧臂92先脱离;然后继续上移外置托架使托模2与底模板1脱离,以带动产品、模芯6及垫块8上升,使产品与下镶块13脱离而止挡销131与产品未脱离;之后继续上移外置托架,y向瓣模71在y导向斜面121上运动且x向瓣模72在x导向斜面122上运动使y向瓣模71和x向瓣模72与产品脱离,此时止挡销13对产品进行限位,限制产品移动。

42.在上模3和中模5脱出后,将托模2插入至外置托架上,通过外置托架向上运动来带动托模2的运动,托模2向上运动首先使凸轮91与夹紧臂92脱离,消除底模1与托模2的连接,然后使托模2上升与底模1脱离使下镶块13与产品脱离,接着使y向瓣模72和y向瓣模71在斜

面导柱12上运动,并通过止挡销131对产品的暂时限位实现y向瓣模72与y向瓣模71与产品的脱离,之后通过x向瓣模72的运动使拉动销721与腰形通孔102端部相抵且此时因产品的上升止挡销131已经与产品脱离,x向瓣模72的继续运动会拉动延时拉板10同步向外动动,从而拉动产品向外运动与模芯6脱离,模具中各模块按而顺序先后抽芯脱模,通过止挡销131与延时拉板10的设置实现产品的运动延时,使瓣模7与模芯6与先后顺序与产品脱离,脱模的可操作性和可靠性更高。

43.其中,步骤s具体是指:托模2继续上升使x向瓣模72底部的拉动销721与延长拉板10上的腰形通孔102端部相抵且止挡销131与产品脱离后x向瓣模72通过延时拉板10拉动产品与模芯6脱离。拉动销721与腰形通孔102相抵前x向瓣模72独自向外运动,止挡销131在产品与瓣模7完后分开后即与产品脱离不再对产品进行限位,止挡销131与产品100的脱离时刻要早于拉动销721与腰形通孔102端部相抵的时刻,以保证止挡销131不会对产品的移动形成干涉,当拉动销721与腰形通孔102端部相抵后x向瓣模72会拉动延时拉板10运动,从而拉动产品100运动使产品100与模芯6脱离,产品运动的时间点被准确设定,脱模的可靠性更高。

44.以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。