1.本发明涉及注塑技术领域,特别是涉及一种注塑流道结构及注塑工艺。

背景技术:

2.目前塑胶工件的主要成型方法为注塑模具成型,即在一定温度下,通过注塑机螺杆搅拌完全熔融塑胶材料,用高压射入模具流道进入模腔,经过冷却固化后,得到塑胶件成型产品,该注塑成型方法尤其适用于大量生产形状结构复杂的塑胶产品。

3.塑胶工件的制备工序复杂,每个工序都影响着最终的塑胶产品的质量,对于一些表面外观要求较高的塑胶件,特别是平面型的注塑件,产品较薄,外观要求高,为减少工件成型后避免二次加工胶口,只能采用牛角进胶,但牛角进胶,产品表面易产生气纹,流痕等外观缺陷,不良率高,因此导致工件报废或者需要进一步外观处理,例如喷漆等。因此,如何降低塑胶工件表面缺陷,降低不良率是本领域研发人员需要解决的问题。

技术实现要素:

4.本发明的首要目的是克服现有技术中的不足之处,提供一种注塑流道结构。

5.本发明的另一目的是提供使用上述注塑流道结构的注塑工艺。

6.本发明的目的是通过以下技术方案来实现的:

7.一种注塑流道结构,包括:主流道、至少一个次流道及至少两个牛角型流道,所述主流道与所述次流道连通,所述次流道的两端分别与一所述牛角型流道的一端连通,每一所述牛角型流道的另一端设置有进胶口,所述进胶口的侧壁开设有不对称的倒角环结构。

8.在其中一个实施方式中,所述倒角环结构包括第一倒角部和第二倒角部,所述第一倒角部位于所述倒角环靠近所述次流道的一侧,所述第二倒角部位于所述倒角环远离所述次流道的一侧。

9.在其中一个实施方式中,所述第二倒角部的倒角高度小于所述第一倒角部的倒角高度。

10.在其中一个实施方式中,所述第一倒角部和所述第二倒角部的倒角之和大于90

°

。

11.在其中一个实施方式中,所述主流道与所述次流道的连通部位呈十字形结构。

12.在其中一个实施方式中,所述主流道设置有弯折部。

13.在其中一个实施方式中,所述牛角型流道进料端往出料端的横截面积逐渐变小。

14.本发明还提供一种注塑工艺,包括以下步骤:

15.s1:将塑化树脂母粒经过烘干放入注塑机的料筒内进行熔融,得到熔胶;

16.s2:将所述熔胶通过上述注塑流道结构注射到模具型腔中,其中所述熔胶采用多段射胶;

17.s3:产品在模具中冷却14~16s;

18.s4:开模后顶针将产品从模具中顶出。

19.进一步的,s1中所述料筒的温度设置为:一区300℃、二区295℃、三区295℃、四区

295℃、喷嘴290℃。

20.进一步的,s2步骤中所述多段射胶包括四次射胶,具体参数为:第一次射胶压力为95bar,射胶速度为20mm/s,射胶位置为50mm;第二次射胶压力为65bar,射胶速度为5mm/s,射胶位置为48mm;第三次射胶压力为120bar,射胶速度为95bar,射胶位置为27mm;第四次射胶压力为80bar,射胶速度为10mm/s,射胶位置为0。

21.进一步的,s2步骤中所述多段射胶的总时间为6s。

22.进一步的,s2步骤中所述注塑机螺杆的松退位置为55mm,熔胶位置为50mm,熔胶压力为85bar,熔胶速度为35mm/s。

23.进一步的,所述模具的锁模压力为75bar,锁模速度为20mm/s,开模压力为75bar,开模速度为20mm/s。

24.进一步的,s4步骤中顶针压力为55bar,顶针速度为50mm/s,顶针位置为52mm。

25.进一步的,注塑成型的总周期为30s。

26.本发明相比于现有技术的优点及有益效果如下:

27.1、本发明为一种注塑流道结构,通过在进胶口设计不对称的倒角环结构,能够缓冲和改变塑胶分子的流向作用,同时配合流道结构设计,能有效解决注塑件产品外观气纹流痕的问题。

28.2、采用本发明提供的注塑流道结构配合注塑工艺,在实际生产中,平面类型注塑件的表面缺陷合格率能达到99%以上,大大提高了产品的外观质量,提高生产效率,减少了塑胶原材料的浪费。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

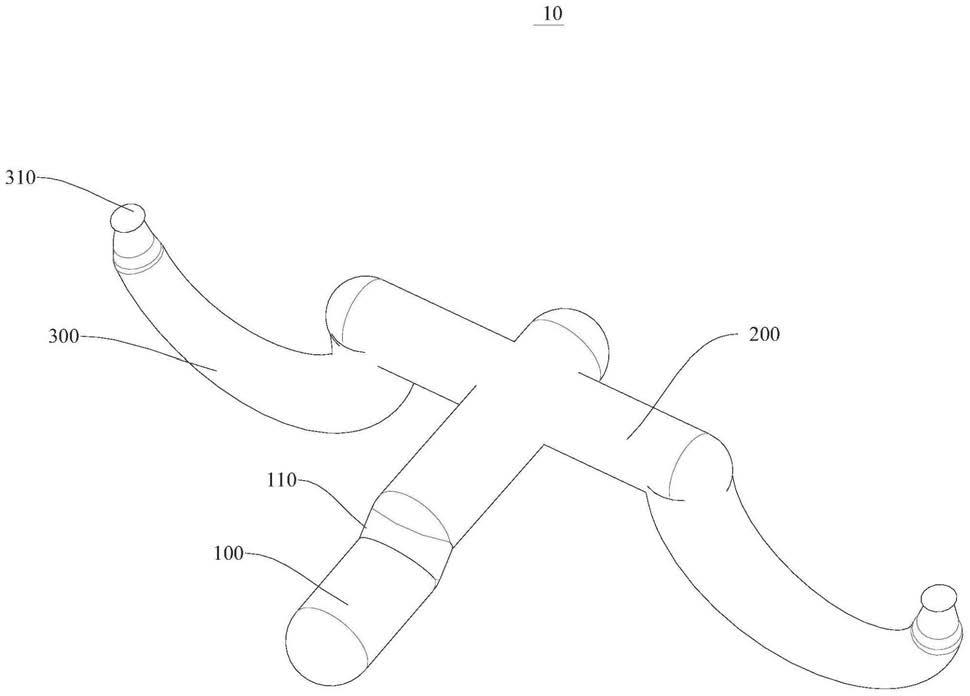

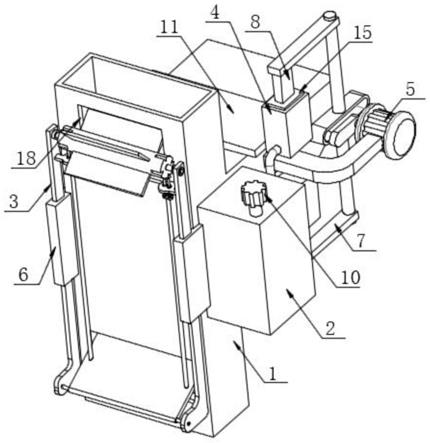

30.图1为本发明一实施方式的注塑流道结构的结构示意图;

31.图2为图1所述注塑流道结构另一角度的结构示意图;

32.图3为图1所述注塑流道结构沿a

‑

a方向的剖面图;

33.图4为图2所述注塑流道结构沿a

‑

a方向的剖面图的局部放大图;

34.图5为实施例制备得到的产品图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

36.请参阅图1、图2及图3,一种注塑流道结构10,包括:主流道100、至少一个次流道200及至少两个牛角型流道300,主流道100与次流道200连通,次流道200的两端分别与一牛角型流道300的一端连通,每一牛角型流道300的另一端设置有进胶口310,进胶口310的侧壁开设有不对称的倒角环结构311。

37.需要说明的是,塑胶原料在注塑机螺杆搅拌熔胶过程中会释放气体,气体通过塑

胶流道进入模具型腔中,传统的牛角锥形进胶口310在射胶时熔胶流动时聚中与产表面,当熔胶含有气体时,则很容易在产品表面形成气纹、流痕,同时由于传统的牛角锥形进胶口310在射胶时,熔胶高压高速射出,也容易导致产品外观不良,如蛇形流痕,料花等。因此,本发明在进胶口310的侧壁开设有不对称的倒角环结构311,能够在射胶的时候对熔胶进行缓冲,并改变塑胶分子流向作用,实验证明该设计能够有效改善模具型腔的气体流痕,降低了产品表面缺陷率,提高了生产效率,减少了塑胶原料的浪费。

38.请参阅图4,一个实施例中,倒角环结构311包括第一倒角部3111和第二倒角部3112,第一倒角部3111位于倒角环靠近次流道200的一侧,第二倒角部3112位于倒角环远离次流道200的一侧;第二倒角部3112的倒角高度大于第一倒角部3111的倒角高度;第一倒角部3111和第二倒角部3112的倒角之和大于90

°

。

39.需要说明的是,通过如此设计得到不对称的倒角环结构311,当采用对称的倒角环时,在射胶过程中,熔胶因为高压高速射出,很容易在产品表面造成蛇形流痕,料花外观不良等缺陷,采用第二倒角部3112的倒角高度小于第一倒角部3111的倒角高度(即h2<h1);第一倒角部3111和第二倒角部3112的倒角之和大于90

°

(即α β>90

°

)的设计能够对射出的熔胶进行缓冲,同时改变熔胶的分子流向,有效改善蛇形流痕和料外外观不良的问题。

40.请参阅图3,一个实施例中,主流道100与次流道200的连通部位呈十字形结构。需要说明的是,十字结构型的设计能够使熔胶从主流道100进入次流道200的过程中分布更加均匀,减少走胶不平衡的现象,如此能够提高产品的合格率。

41.请参阅图3,一个实施例中,主流道100设置有弯折部110。需要说明的,主流道100中的熔胶经过弯折部110之后再进入十字形结构,再进入次流道200,弯折部110在走胶的过程中起到缓冲的作用,进一步提高熔胶在次流道200两端的分布均匀性。

42.请参阅图3,一个实施例中,牛角型流道300进料端往出料端的横截面积逐渐变小。需要说明的,平面型的产品或者薄壁结构的产品在注塑过程中的进胶口310需要足够的小,牛角型流道300的进料端往出料端的横截面积逐渐变小能够使熔胶达到进胶口310时得到一定的缓冲,使射胶速度更加稳定,减少产品外观不良。

43.实施例

44.s1:将塑化树脂母粒经过烘干放入注塑机的料筒内进行熔融,得到熔胶,其中料筒的温度设置为:一区300℃、二区295℃、三区295℃、四区295℃、喷嘴290℃;

45.s2:将所述熔胶通过上述注塑流道结构注射到模具型腔中,其中所述熔胶采用多段射胶,其中第一次射胶压力为95bar,射胶速度为20mm/s,射胶位置为50mm;第二次射胶压力为65bar,射胶速度为5mm/s,射胶位置为48mm;第三次射胶压力为120bar,射胶速度为95bar,射胶位置为27mm;第四次射胶压力为80bar,射胶速度为10mm/s,射胶位置为0,注塑机螺杆的松退位置为55mm,熔胶位置为50mm,熔胶压力为85bar,熔胶速度为35mm/s;

46.s3:产品在模具中冷却15s;

47.s4:开模后顶针将产品从模具中顶出,其中顶针压力为55bar,顶针速度为50mm/s,顶针位置为52mm。

48.本实施例中一共制备得到1000个注塑件,对注塑件进行外观检查,其中具有太阳印、气纹、流痕的不良件共8件,产品的合格率为99.2%。

49.如图5a为合格产品,图5b为产品表面有气纹的不合格产品。

50.对比例1

51.与实施例的区别在于,对比例1采用了传统的牛角进胶流道,其进胶口未进行特殊处理,最终制备得到1000个注塑件,对注塑件进行外观检查,其中具有太阳印、气纹、流痕的不良件共168件,产品的合格率为83.2%。

52.对比例2

53.与实施例的区别在于,对比例2采用了牛角进胶流道,其进胶口设计了对称的倒角环结构,最终制备得到1000个注塑件,对注塑件进行外观检查,其中具有太阳印、气纹、流痕的不良件共72件,产品的合格率为92.8%。

54.上述实施例为本发明探索的最优实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。