1.本发明涉及化学气相沉积技术领域,具体涉及一种化学气相沉积过程中反应气氛的监控系统及方法。

背景技术:

2.化学气相沉积技术广泛用于微电子器件、光电器件以及表面工程,是制备功能材料、结构材料、纳米材料的最重要的方法之一。化学气相沉积过程非常复杂,包括了热力学、化学反应动力学和传热传质等多种作用,对一个化学气相沉积系统的描述应该包括反应器空间各点的温度分布、流场分布以及空间内物质的种类和浓度分布等等。

3.zns和znse是两种重要的红外光学材料,化学气相沉积技术是目前zns、znse材料的主流制备技术。该技术以金属zn与h2s气体(生产zns用)或h2se气体(生产znse用)为原料,生产周期长,典型的沉积时间为15

‑

30天,因此沉积过程中的各个参数更需要精确控制,h2s和h2se为气体,可以利用气体质量流量计准确测量和控制进入反应空间的气体的实时流量,而金属zn为固态,需要在坩埚中将其加热熔化,然后利用载气将其携载进入反应空间,因此原料zn的实时蒸发量受到加热温度梯度、反应压力波动等多方面因素的影响,导致进入反应空间的蒸汽流量很难准确控制,从而造成反应空间两种原料zn和h2s(h2se)的比例失配。

4.zn和h2s(h2se)的配比是影响zns(znse)质量的一个重要因素。尤其是在长时间沉积生产中,如果不及时调整zn的蒸发量,会导致材料断面分层,严重影响产品的性能。另外,化学气相沉积生产zns(znse)过程中,化学气相沉积炉是一个密闭空间,且坩埚温度、反应室温度都比较高,而使用的h2s(h2se)气体有一定毒性,还需要考虑密封性和安全性。

5.因此急需开发一种适合化学气相沉积生产zns(znse)工艺特点的,能够实时监测和调控原料zn的蒸发量,从而保证沉积过程中反应气氛配比一致的方法。

技术实现要素:

6.本发明要解决的技术问题是提供一种化学气相沉积过程中反应气氛的监控系统及方法,能够保证长时间沉积生产过程中反应空间内原料配比的一致性,且安全可靠,从而生产出高质量的光学材料。

7.为了解决上述技术问题,本发明提供了一种化学气相沉积过程中反应气氛的监控系统,包括化学气相沉积炉,所述化学气相沉积炉具有反应室,反应室顶部与真空管道连接,反应室底部与zn原料坩埚连接,所述化学气相沉积炉上还设置有载气管道和混合管道,所述真空管道通过采样泵与样品室连接,所述样品室还与稀释管道、真空泵以及气体分析仪连接,所述真空泵一端还与真空管道连接,所述载气管道、混合管道以及稀释管道上均设置有气体质量流量计,所述气体分析仪、采样泵、真空泵以及气体质量流量计均与控制器连接,所述控制器与计算机连接;

8.气体分析仪用于检测h2s或h2se的浓度,所述真空管道上设置有真空机组。

9.进一步地,所述样品室与气体分析仪之间、样品室与稀释管道上的气体质量流量计之间、样品室与采样泵之间、样品室与真空泵之间、采样泵与真空管道之间以及真空泵与真空管道之间均设置有电动截止阀。

10.进一步地,所述混合管道包括主管和两个分支管,所述主管和分支管之间设置有混气罐,两个分支管上均设置有气体质量流量计。

11.进一步地,所述真空管道末端与尾气吸收塔连接。

12.进一步地,所述真空泵与真空管道的连接处位于真空机组和尾气吸收塔之间。

13.一种化学气相沉积过程中反应气氛的监控方法,采用上述任意一项所述的监控系统,包括以下步骤:

14.步骤1)以h2s或h2se作为第一原料,以zn作为第二原料,采用化学气相沉积方法制备zns或znse;

15.步骤2)利用采样泵,将真空管道内的反应残余气体采集设定体积进入样品室;

16.步骤3)利用稀释管道上的气体质量流量计,将设定体积的稀释气体ar气通入样品室,稀释气体ar气与反应残余气体在样品室内混合,得到稀释待检测气体;

17.步骤4)连通样品室与气体分析仪,稀释待检测气体进入气体分析仪,气体分析仪检测出反应残余气体内第一原料的浓度;

18.步骤5)将第一原料的浓度的分析结果传输到计算机,与设定的反应残余气体中第一原料的标准浓度设定值做对比,计算机对载气管道的气体质量流量计发布命令:当高于标准值时,调高载气管道内通入的载气流量,反之,调低载气管道内通入的载气流量;

19.步骤6)启动真空泵将样品室内的反应残余气体抽回到真空管道,完成一次监控;

20.步骤7)按设定的时间间隔重复步骤2)至步骤6),直到沉积过程结束,完成监控。

21.进一步地,步骤1)中,在真空状态下,将反应室和zn原料坩埚加热到设定的温度,通过气体质量流量计控制流量,将第一原料和混合ar气通入混气罐内混合后一起通入反应室,通过气体质量流量计控制流量,将载气ar气通入zn原料坩埚,携载zn蒸汽后一起通入反应室,利用真空机组控制反应室的反应压力,气相沉积开始。

22.进一步地,按体积份数计,所述反应残余气体通入样品室的体积与稀释气体ar气通入样品室的体积比为1:30

‑

50。

23.进一步地,所述气体分析仪将稀释待检测气体与醋酸铅纸带接触,稀释待检测气体内只有第一原料会与醋酸铅纸带反应,使醋酸铅纸带着上褐色,第一原料的含量直接与醋酸铅纸带上颜色的变化成正比,气体分析仪采用一单光发射二极管作为光源照射在醋酸铅纸带上,将颜色深浅转换为电子信号,稀释待检测气体内只有第一原料的浓度数据。

24.本发明的有益效果:

25.整体监测系统为外加结构,对化学气相沉积炉本身无需改进,降低炉体变化带来的生产不确定性,并且监测过程为全程封闭并可实现自动控制,方法安全可靠。

26.通过改变zn坩埚中通入载气的流量来调控zn的蒸发速率,而不是调整zn坩埚的蒸发温度,能够实时调整反应室内原料的配比,避免了改变zn蒸发温度的方法带来的调整滞后效应,同时避免了频繁调整温度带来的温场振荡,进一步提高产品质量。

附图说明

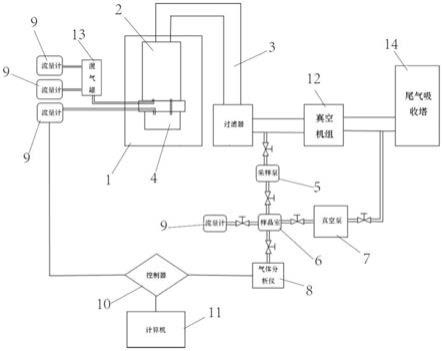

27.图1是本发明的监测系统框架示意图;

28.图2是本发明的监测方法流程图。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.参照图1所示,本发明的化学气相沉积过程中反应气氛的监控系统的一实施例,包括化学气相沉积炉1,化学气相沉积炉具有反应室2,反应室顶部与真空管道3连接,反应室底部与zn原料坩埚4连接,化学气相沉积炉上还设置有载气管道和混合管道,真空管道通过采样泵5与样品室6连接,样品室还与稀释管道、真空泵7以及气体分析仪8连接,真空泵一端还与真空管道连接,载气管道、混合管道以及稀释管道上均设置有气体质量流量计9,气体分析仪、采样泵、真空泵以及气体质量流量计均与控制器10连接,控制器与计算机11连接;真空管道上设置有真空机组12,用于调节反应室的真空度。

31.制备时,以h2s或h2se和zn为原料,采用化学气相沉积方法制备zns(znse):在真空状态下,将反应室和zn原料坩埚加热到设定的温度,分别以气体质量流量计控制流量,将h2s或h2se和混合ar气通入混气罐混合后一起进入反应室,以气体质量流量计控制流量,将载气ar气通入zn原料坩埚,载气ar气携载zn蒸汽一起进入反应室,利用真空系统控制反应室的反应压力,气相沉积开始。

32.通过检测真空管道内的反应残余气体中h2s或h2se的浓度,进而根据结果与工艺参数比较,快速反应改变通入zn坩埚原料载气的流量,从而达到调整坩埚中原料zn蒸发速率的目的,使反应过程中反应室内zn和h2s或h2se的比例保持一致,实现安全可靠的、无滞后效应的调整,同时避免了频繁调整温度带来的温场振荡,进一步提高产品质量。

33.具体的,气体分析仪用于检测真空管内气体中h2s或h2se的浓度,气体分析仪通过将h2s或h2se与醋酸铅纸带接触并与醋酸铅纸带反应,使醋酸铅纸带着上褐色,h2s或h2se的含量直接与醋酸铅纸带上颜色的变化成正比,气体分析仪采用一单光发射二极管作为光源照射在醋酸铅纸带上,将颜色深浅转换为电子信号,稀释待检测气体内只有第一原料的浓度数据。

34.在上述样品室与气体分析仪之间、样品室与稀释管道上的气体质量流量计之间、样品室与采样泵之间、样品室与真空泵之间、采样泵与真空管道之间以及真空泵与真空管道之间均设置有电动截止阀,通过电动截止阀的进行通断动作,便于自动控制。

35.上述混合管道包括主管和两个分支管,主管和分支管之间设置有混气罐13,两个分支管上均设置有气体质量流量计,通过在混气罐内有效混合后进入反应室内,保证混合效果。真空管道末端与尾气吸收塔14连接,便于直接处理废气。真空泵与真空管道的连接处位于真空机组和尾气吸收塔之间,不影响反应室内的压力。

36.参照图2所示,本技术还提供了一种化学气相沉积过程中反应气氛的监控方法,采用上述的监控系统,利用化学气相沉积技术生产zns,其中,具体工艺参数:反应室温度670℃,zn坩埚温度610℃,h2s气体的流量3slm,h2s气体稀释用的混合ar气的流量15slm,zn坩埚通入的载气ar气的流量30slm,反应压力5000pa,反应残余气体中h2s气体的浓度标准值设

定为2000

±

50ppm。

37.沉积过程中采用本发明中的监控方法:采样泵抽取反应残余气体50ml注入样品室,气体质量流量控制器将稀释气体ar气2000ml注入样品室,启动气体分析仪,分析处理得到反应残余气体中h2s气体的浓度为2500ppm,调整zn坩埚通入载气ar气的流量为30.5slm,启动真空泵将反应残余气体抽入真空管道。

38.30分钟后,重复上述方法测试反应残余气体中h2s气体的浓度2010ppm,不做调整。

39.30分钟后,再次重复上述方法测试反应残余气体中h2s气体的浓度2010ppm,不做调整。

40.以30分钟为间隔,测试反应残余气体中h2s气体的浓度,在设定值范围内则不做调整,不在设定值范围内则调整zn坩埚通入的载气ar气的流量,直至沉积过程结束。

41.沉积的zns材料经抛光加工后外观均匀一致,断面无分层,折射率不均匀性小于100ppm@10.6μm,吸收系数小于0.2cm

‑

1@10.6μm,光学性能优异。

42.在一实施例中,利用化学气相沉积技术生产znse。

43.具体工艺参数:反应室温度750℃,zn坩埚温度580℃,h2se气体的流量2slm,h2se气体稀释用的混合ar气的流量20slm,zn坩埚通入载气ar气的流量40slm,反应压力3000pa,反应残余气体中h2se气体的浓度标准值设定为1000

±

50ppm。

44.沉积过程中采用本发明中的监控方法:采样泵抽取反应残余气体50ml注入样品室,气体质量流量控制器将稀释气体ar气2000ml注入样品室,启动气体分析仪,分析处理得到反应残余气体中h2se气体的浓度为800ppm,调整zn坩埚通入载气ar气的流量为19.5slm,启动真空泵将反应残余气体抽入真空管道。

45.30分钟后,重复上述方法测试反应残余气体中h2se气体的浓度1100ppm,调整zn坩埚通入载气ar气的流量为19.7slm。

46.30分钟后,再次重复上述方法测试反应残余气体中h2se气体的浓度1020ppm,不做调整。

47.30分钟后,再次重复上述方法测试反应残余气体中h2se气体的浓度1010ppm,不做调整。

48.以30分钟为间隔,测试反应残余气体中h2se气体的浓度,在设定值范围内则不做调整,不在设定值范围内则调整zn坩埚通入载气ar气的流量,直至沉积过程结束。

49.最终,沉积的znse材料经抛光加工后外观均匀一致,断面无分层,折射率不均匀性小于3ppm@0.6328μm,吸收系数小于0.0005cm

‑

1@10.6μm,光学性能优异。

50.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。