1.本发明属于镍基合金技术领域,具体涉及一种耐高温熔盐腐蚀、易加工的镍基合金。

背景技术:

2.以gh3230合金(该合金化学成分重量百分比为:c:0.05~0.15%,cr:20.0~24.0%,mo:1.0~3.0%,w:13.0~15.0%,al:0.20~0.50%,la:0.005~0.05%,si:0.25~0.75%,mn:0.30~1.00%,fe≤3.0%,其余为ni和不可避免的杂质)为代表的固溶强化镍基合金,因具有高强度和抗冷热疲劳性能,组织稳定,是航空工业的传统材料,广泛应用于航空发动机重要的热端部件。合金中加入了较高的固溶强化元素c和w,同时添加了微量的稀土元素la、al、mn和si以提高合金的抗氧化性能,通过固溶强化作用,保证合金的强度。

3.通过对传统gh3230合金的耐腐蚀性能研究,尤其是对晶间腐蚀和高温熔盐腐蚀行为进行了组织观察和机理分析研究,由于合金中含有较高的碳元素和稀土元素la,因此合金组织中易析出大量的m6c、m

23

c6相和富镧相,这些析出相会形成腐蚀源,降低合金的耐蚀性能;另外,合金中含较高的w元素,使得合金在高温熔盐环境中使用时w元素会以wo

4-形式从表面溶解到熔盐,加速合金的腐蚀。组织中大量析出的m6c相和合金中较多固溶强化元素w显著的促进了合金的冷加工硬化,导致合金冷加工性能急剧下降。试验表明,合金冷加工变形量20%时,合金的延伸率将会降低到7%以下,造成冷加工困难,易产生微裂纹(如图1所示)。

4.随着太阳能光热发电行业的快速发展,对其核心设备聚热系统的需求日益增长,该设备需要采用超长的薄壁管材(一般规格:外径φ32mm~57mm,壁厚1.0mm~1.5mm,长度10~30m),且服役工况恶劣,要经受住30年以上650-750℃高温熔盐腐蚀考验,不仅要求材料具有很高的强度,还对材料的耐高温熔盐腐蚀性能提出更高要求。

5.传统的gh3230合金是吸热器薄壁管材的主要候选材料,其力学性能满足要求,但在高温熔盐腐蚀环境中,耐腐蚀性能较差,此类工况长时间使用存在风险。另外,该合金冷加工硬化极快,在制造超长薄壁管材时难度极高,生产中必须多道次小变形量加工,否则极易产生微裂纹而报废,造成管材加工成本极高。如何通过重新设计合金成分,调控合金组织和性能,在维持合金原有强度的基础上,提高合金的耐高温熔盐腐蚀性能和冷加工性能,并使得综合性能具有良好匹配性,成为发挥这类镍基合金性能潜力的发展方向。

技术实现要素:

6.本发明目的在于提供一种耐高温熔盐腐蚀、易加工的镍基合金,该合金不仅具有较高的强度,还具有良好的耐高温熔盐腐蚀性能和优异的冷加工性能,适合制造吸热器设备用超长薄壁管材,且满足650~750℃高温熔盐腐蚀环境的使用要求。该镍基合金650℃的抗拉强度≥550mpa,屈服强度≥250mpa,延伸率≥60%;750℃的抗拉强度≥480mpa,屈服强度≥240mpa,延伸率≥60%;650℃高温熔盐(硝酸钾53% 亚硝酸钠40% 硝酸钠7%混合介

质)环境下,腐蚀速率≤0.035mm/年;40%冷变形量下,延伸率≥10%。

7.为达到上述目的,本发明的技术方案:

8.一种耐高温熔盐腐蚀、易加工的镍基合金,其化学成分重量百分比为:c:0.02~0.04%,cr:20.0~24.0%,mo:5.0~6.0%,w:10.5~12.5%,al:0.20~0.50%,si:0.25~0.75%,mn:0.30~1.00%,其余为ni及不可避免的杂质,且上述成分含量必须同时满足如下关系式:(mo w)/c=500~900。

9.优选的,所述镍基合金的显微组织为等轴晶,晶粒度为5.5~7.5。

10.优选的,所述镍基合金650℃的抗拉强度≥550mpa,屈服强度≥250mpa,延伸率≥60%;750℃的抗拉强度≥480mpa,屈服强度≥240mpa,延伸率≥60%;650℃高温熔盐(硝酸钾53% 亚硝酸钠40% 硝酸钠7%混合介质)环境下,腐蚀速率≤0.035mm/年;40%冷变形量下,延伸率≥10%。

11.在本发明所述镍基合金成分设计中:

12.本发明优化传统gh3230合金成分体系,通过调整固溶强化元素配比,减少第二相的析出,在合金强度不发生显著变化的同时,提高合金耐蚀性能和冷加工性能,扩展合金在高温熔盐腐蚀环境的使用范围,使其适合制造吸热器设备用超长薄壁管材,且满足650~750℃高温熔盐腐蚀环境的使用要求。

13.传统的gh3230合金不适合制造超长薄壁管材及在高温熔盐环境下使用,主要由以下几个方面决定:

14.1、传统gh3230合金强化机理主要是固溶强化和碳化物弥散强化,通过固溶热处理,使强化元素w、mo等充分固溶到基体中,从而引起晶格畸变使合金强度提高,同时,合金组织中析出的m6c、m

23

c6和富镧相起到弥散强化的目的,但是合金中过多的碳化物和富镧相在腐蚀环境中会成为优先腐蚀源,在高温熔盐腐蚀环境中会降低合金的耐腐蚀性能。

15.2、高含量的w元素容易与c元素结合形成高温碳化钨,过量的w元素在高温熔盐环境中会以wo

4-形式从表面溶解到熔盐,加速合金的腐蚀。

16.3、合金组织中析出的碳化物和过多的w元素固溶到基体中,加快了合金冷加工时的硬化,不利于合金的冷加工,使其不适合制造超长薄壁管材。

17.本发明合金设计特点为:减少强固溶强化元素的作用,通过合金元素的配比调整,提升合金冷加工性能,同时提高合金耐腐蚀性能,将本发明合金命名为bg230。

18.本发明主要从强化元素的选择、元素含量的控制和元素之间的匹配关系进行考虑:

19.1、c:c元素是镍基高温合金中碳化物形成的必须元素,c元素含量过多,会形成过多的碳化物,这些碳化物在腐蚀环境中会成为优先的腐蚀源,对合金的耐腐蚀性能不利,因此本发明中降低了c元素的含量,将其控制在0.02~0.04%,减少了高温碳化物的析出。

20.2、强化元素的选择:不同强化元素的强化效果不同,比如w、co的固溶强化效果好,但加入太多会增加合金脆性,不利于对合金进行冷热加工,另外,过多的w元素在高温熔盐环境中会以wo

4-形式从表面溶解到溶液,从而加速合金的腐蚀。而mo元素也是固溶强化元素,但其强化效果相比w和co小,加入后加工硬化不易过快。因此本发明中适当减小了w元素的含量,将合金中的w元素降低至9.5~11.5%,不仅提高了合金加工性能,而且提高了合金在高温熔盐中的耐腐蚀性能。为弥补w元素含量降低导致的合金强度降低,提高mo元素的含

量至5.0~7.0%。

21.3、元素之间的配合:c、w和mo元素在满足各自的含量范围的同时,还需要满足关系式:(mo w)/c=375~850,通过c元素、w元素、mo元素的关联匹配设计,控制合理的固溶强化效果,降低了碳化物的数量,在保证合金具有高强度的基础上,明显提高了合金在高温熔盐环境中的耐腐蚀性能和冷加工性能。

22.4、去除了传统gh3230合金中稀土元素la,本发明合金成分中去除了中国稀缺的元素la,一方面,消除了在高温熔盐环境合金组织中富镧相析出,消除富镧相对腐蚀性能的影响,提高合金耐高温熔盐的腐蚀性能,另一方面,降低了合金的制造成本。

23.以上四个方面相互影响,缺一不可,任何一项设计不合理,均无法达到合金具有较高的强度的同时,还具有良好的耐高温熔盐腐蚀性能和优异的冷加工性能。

24.本发明的有益效果:

25.1、本发明合金与传统gh3230合金相比,通过调整固溶强化元素之间的配比,减少了第二相的数量,在保证合金具有高强度的基础上,使合金耐高温熔盐腐蚀性能大幅提升,扩展合金在高温熔盐腐蚀环境中的应用,满足650~750℃高温熔盐腐蚀环境的使用要求,该镍基合金650℃的抗拉强度≥550mpa,屈服强度≥250mpa,延伸率≥60%;750℃的抗拉强度≥480mpa,屈服强度≥240mpa,延伸率≥60%;650℃高温熔盐(硝酸钾53% 亚硝酸钠40% 硝酸钠7%混合介质)环境下,腐蚀速率≤0.035mm/年。

26.2、本发明合金与传统gh3230合金相比,相同冷加工变形量下合金的延伸率大幅提升,显著的提高了合金冷加工性能,使其适合制造超长薄壁管材,40%冷变形量下,延伸率≥10%。

27.3、本发明合金中不含有稀缺元素la,降低了合金的制造成本,并且减少了富镧相的析出,提高了合金在高温熔盐环境的耐腐蚀性。

附图说明

28.图1为传统gh3230合金冷加工变形量20%时表面产生微裂纹的情况示意图。

29.图2为传统gh3230合金组织中碳化物的分布图。

30.图3为本发明实施例1合金组织中碳化物的分布图。

31.图4为本发明实施例1与传统gh3230合金延伸率随冷加工变形量变化的示意图。

32.图5为本发明实施例1与传统gh3230合金650℃高温熔盐腐蚀环境下合金腐蚀速率随时间变化的示意图。

具体实施方式

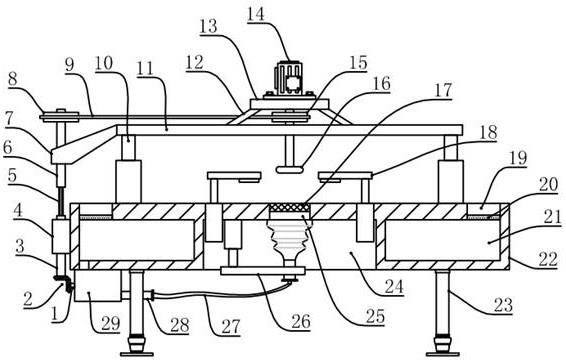

33.下面结合实施例和附图对本发明作进一步的说明。

34.本发明实施例镍基合金成分见表1,采用真空感应 电渣冶炼工艺制备得到相应的镍基合金。

35.表1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

单位:重量百分比

36.序号ccrmowalsimnni(mo w)/c实施例10.02420.506.8010.600.200.250.30余量725实施例20.02821.686.5610.800.230.530.35余量620

实施例30.03021.205.9010.300.300.300.50余量540实施例40.03522.606.1511.000.350.400.60余量490实施例50.03723.007.0011.500.470.500.50余量500实施例60.03323.706.7011.450.400.640.45余量550实施例70.02020.005.8511.150.280.470.30余量850实施例80.04024.005.309.700.500.751.00余量375

37.本发明制备的镍基合金组织中碳化物数量明显比传统gh3230合金组织碳化物数量少,传统gh3230合金组织中碳化物的分布图参见图2,本发明实施例1合金组织中碳化物的分布图参见图3。

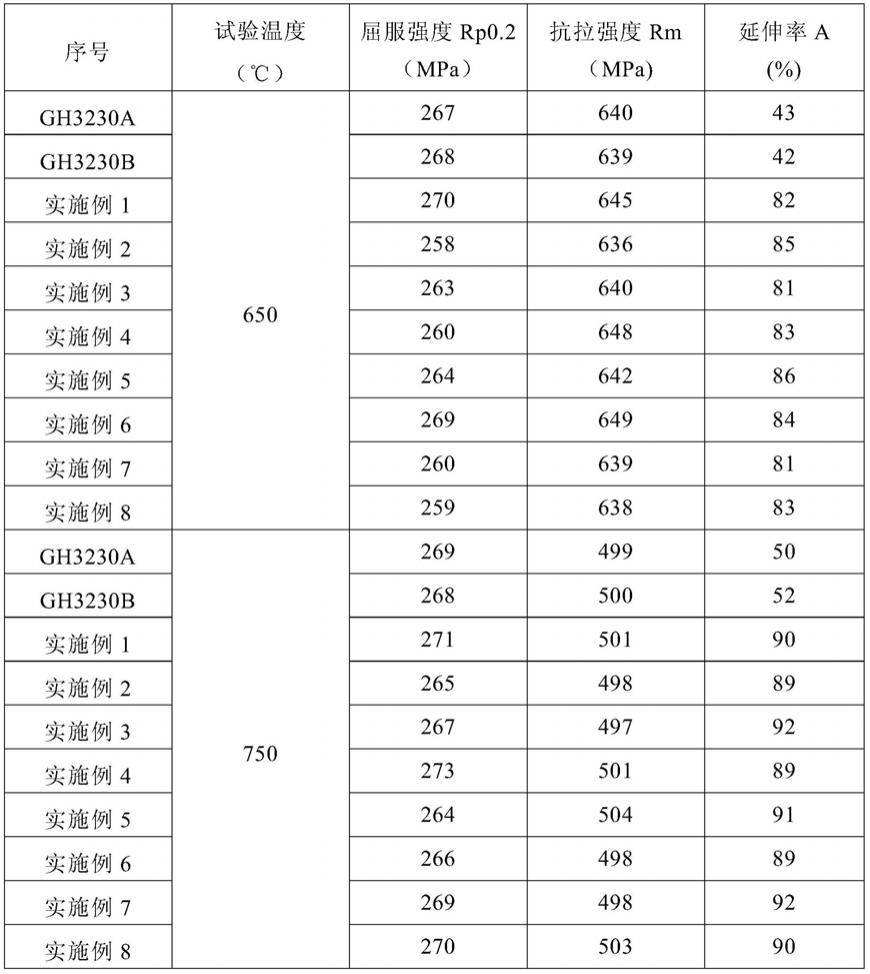

38.本发明实施例1-8制备的镍基合金bg230与gh3230合金进行相同的固溶热处理,然后对其进行高温力学性能测试,具体的性能参数如表2所示:

39.表2

[0040][0041]

由表2数据可以看出,本发明的镍基合金在650℃和750℃屈服强度和抗拉强度与

传统gh3230合金相当,但是延伸率显著高于传统gh3230合金,说明本发明制备的镍基合金冷加工性能优异,更适合制造超长薄壁管材。

[0042]

本发明与传统gh3230合金延伸率随冷加工变形量的变化示意图见图4。测试本发明实施例1-8制备的镍基合金bg230与gh3230合金在40%冷变形量下合金的延伸率,具体的性能参数如表3所示:

[0043]

表3

[0044][0045]

由图4和表3可以看出,本发明实施例1的镍基合金与传统gh3230合金相比,在相同冷加工变形量下本发明合金的延伸率明显高于传统gh3230合金,表明本发明合金的冷加工性能优异,适合于制造超长薄壁管材。

[0046]

本发明实施例1与传统gh3230合金进行相同的固溶热处理,在650℃高温熔盐(硝酸钾53% 亚硝酸钠40% 硝酸钠7%混合介质)环境下,合金腐蚀速率随时间变化曲线如图5所示。

[0047]

本发明实施例1-8制备的镍基合金bg230与gh3230合金进行相同的固溶热处理,然后在650℃高温熔盐(硝酸钾53% 亚硝酸钠40% 硝酸钠7%混合介质)环境下,处理1000h测试合金腐蚀速率,具体的性能参数如表4所示:

[0048]

表4

[0049][0050]

由图5和表4可以看出,在相同环境下,处理相同时间时,传统gh3230合金的腐蚀速率要远大于本发明实施例1镍基合金的腐蚀速率,也就说明了本发明所述合金的耐高温熔盐腐蚀性能更好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。