一种gh2132合金及其制备方法

技术领域

1.本发明属于金属材料制备技术领域,具体涉及一种gh2132合金及其制备方法。

背景技术:

2.gh2132是一种fe

‑

15cr

‑

25ni基的高温合金,并在此基础上加入合金元素如mo、ti、al、v及微量b进行综合强化,属于沉淀硬化型不锈钢,在温度高于700℃下依然保持良好的强度和抗氧化性能,同时也具有较好的可加工性能。由于gh2132的诸多优异性能,该合金常用于航空航天及其它各大领域的结构性材料。如各种高温高载荷下的紧固件等,常见紧固件如螺栓等在应力松弛条件下稳定工作时需要同时承受拉应力和弯曲应力,其材料应有较高的屈服强度、塑性和韧性,而gh2132合金能满足其使用要求。

3.现有技术中,优质gh2132合金热处理制度为先在900

±

10℃下保温1

‑

2h,油冷;再在750℃

±

10℃下保温16h,空冷。但是采用该热处理制度后,会使gh2132合金出现屈服强度偏下限的问题。由于gh2132合金是一种较为成熟的合金材料,对其研究较多,因此,要想使gh2132合金的屈服强度在现有基础上提高几十个兆帕也是极难的。

4.中国专利文献cn113042565a公开了一种紧固件用优质gh2132合金棒材及其生产方法,该方法得到的gh2132合金棒材的拉伸屈服强度在729

‑

770mpa,性能较为稳定,但是在此基础上如何使其屈服强度突破770mpa,屈服强度进一步提高成为gh2132合金研究的难点之一。另外,现有技术中在制备gh2132合金时还存在热处理周期长,在提高屈服强度时需要添加淬火介质,导致工序变得更为复杂、生产效率变低等问题。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中gh2132合金的屈服强度难以进一步提高等缺陷,从而提供了一种gh2132合金的制备方法。

6.为此,本发明提供了以下技术方案。

7.本发明提供了一种gh2132合金的制备方法,其步骤至少包括固溶热处理、中间预处理和时效热处理;所述中间预处理的温度为600

‑

650℃,时间为30

‑

60min。

8.进一步地,以8

‑

10℃/min的升温速率升温至880

‑

910℃后保温0.9

‑

1.1h进行所述固溶热处理。

9.进一步地,以8

‑

10℃/min的升温速率升温至710

‑

730℃后至少保温16h进行所述时效热处理。

10.进一步地,所述固溶热处理后的冷却方式为水冷或油冷;所述中间预处理后的冷却方式为水冷、空冷或油冷;所述时效热处理后的冷却方式为水冷、空冷或油冷。

11.所述制备方法的步骤至少包括,以8

‑

10℃/min的升温速率升温至880

‑

910℃下进行所述固溶热处理,冷却,置于600

‑

650℃下进行所述中间预处理,冷却,再以8

‑

10℃/min的

升温速率升温至710

‑

730℃进行所述时效热处理。

12.进一步地,在所述固溶热处理前还包括锻造的步骤;所述锻造的始锻温度不低于1030℃,终锻温度不低于900℃。可选的,始锻温度为1030

‑

1050℃,终锻温度为900

‑

950℃。

13.进一步地,在所述固溶热处理和所述锻造之间还包括多道次热轧的步骤;其中,所述热轧的初轧温度为1050

‑

1090℃,终轧温度为1020

‑

1030℃;在所述热轧的过程中,每个道次的压下量为7

‑

8%。

14.进行多道次热轧直至其尺寸符合使用要求,符合使用要求的尺寸可以是但不限于ф11

‑

ф13。

15.在进行热轧前还包括对锻造后的材料进行预热、加热和均热的步骤;其中,预热的温度为960

‑

1010℃,时间为100

±

20min;加热指的是从预热到均热的过程;均热的温度为1200

‑

1230℃,时间为140

±

20min。

16.进一步地,在所述锻造之前还包括各原料依次进行熔炼、浇铸和电渣重熔的步骤。

17.本发明还提供了一种上述方法制备得到的gh2132合金。

18.所述gh2132合金包括如下成分,c:≤0.08%;si:≤0.5%;mn:≤0.5%;p:≤0.03%;s:≤0.02%;cu:≤0.30%;al:≤0.4%;v:0.10

‑

0.50%;cr:13.50

‑

16.00%;ni:24.00

‑

27.00%;mo:1.00

‑

1.50%;ti:1.75

‑

2.35%;b:0.0030

‑

0.010%;o:≤0.005%;n:≤0.010%;pb:≤0.0005%;bi:≤0.00003%;se:≤0.0003%;ca:≤0.005%;sn:≤0.005%;mg:≤0.005%;ag:≤0.0005%;余量为fe。

19.本发明技术方案,具有如下优点:1.本发明提供的gh2132合金的制备方法,其步骤至少包括固溶热处理、中间预处理和时效热处理;所述中间预处理的温度为600

‑

650℃,时间为30

‑

60min,该方法得到的gh2132合金的晶粒度为9

‑

10级,晶粒大小均匀,屈服强度至少为780mpa,抗拉强度至少为1090mpa,与现有技术的gh2132相比,屈服强度和抗拉强度等性能得到显著提高,同时合金还具有较好的延伸率。

20.本发明制备方法中的固溶热处理、中间预处理和时效热处理三个步骤紧密配合,通过固溶热处理后饱和固溶体的微脱溶形成大量形核位点,中间预处理步骤使γ'相适量析出,在时效热处理中作为形核位点,促进了γ'相大量析出,进而提高了材料的性能。与现有技术中制备gh2132合金的方法相比,该方法无需加入其它介质就可以提高gh2132合金的屈服强度等性能;进一步地,该方法中间预处理的时间短,极大的缩短了生产周期,提高了生产效率,在工业生产中具有实际应用价值。

21.该方法通过控制中间预处理温度为600

‑

650℃,时间为30

‑

60min,可以促进γ'相的析出,进一步促进时效热处理步骤中γ'相的析出,从而达到强化合金性能的效果,该温度高于650℃时,γ'相析出量较多,降低后续时效热处理时固溶元素的含量,使得γ'相总析出量减少;该温度低于600℃时,γ'相无法析出;中间预处理的保温时间低于30min,γ'相析出量极少;高于60min,会使时效热处理过程中的γ'相析出受到抑制,减少析出量,进而降低合金屈服强度和拉伸强度等性能;本发明通过严格控制中间预处理的温度和时间,进一步保证了gh2132合金的屈服强度。

22.2.本发明提供的gh2132合金的制备方法,固溶热处理冷却后,直接将合金材料置于600

‑

650℃下进行中间预处理,可以防止材料性能恶化,保证中间预处理过程中γ'相的析出。

23.通过控制锻造和热轧的工艺参数可以提高合金原料的受热均匀性,防止不同部位受热不均产生内应力。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

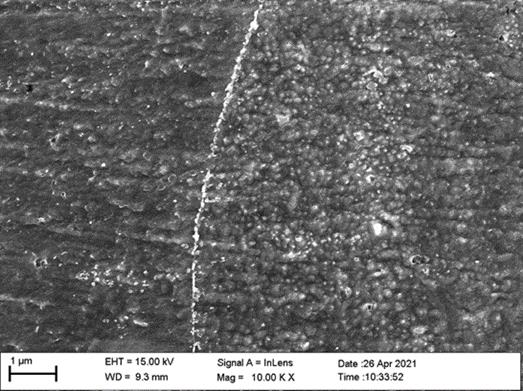

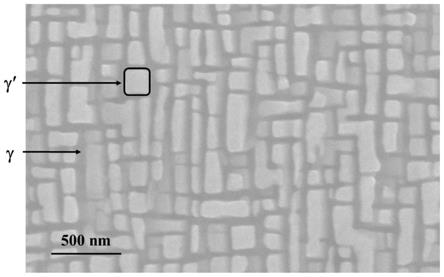

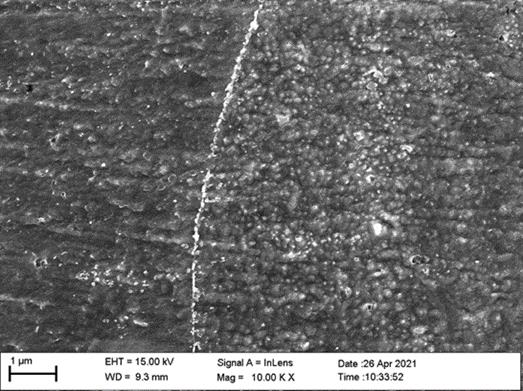

25.图1是本发明实施例1固溶热处理后合金的om图(金相图)和sem图(扫描电镜图);图2是本发明实施例1中间预处理后合金材料的sem图;图3是本发明实施例1时效热处理后合金材料的sem图;图4是本发明实施例2中间预处理后合金材料的sem图;图5是本发明实施例2时效热处理后合金材料的sem图;图6是本发明对比例1中间预处理后合金材料的sem图;图7是本发明对比例1时效热处理后合金材料的sem图;图8是本发明对比例2时效热处理后合金材料的sem图;图9是本发明对比例3中间预处理后合金材料的sem图;图10是本发明对比例3时效热处理后合金材料的sem图;图11是本发明对比例4中间预处理后合金材料的sem图;图12是本发明对比例4时效热处理后合金材料的sem图;图13是本发明对比例5中间预处理后合金材料的sem图;图14是本发明对比例5时效热处理后合金材料的sem图。

具体实施方式

26.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

27.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

28.在以下实施例和对比例中用到的gh2132合金的成分及重量百分比为,c:0.03%;si:0.3%;mn:0.25%;p:0.012%;s:0.0059%;cu:0.162%;al:0.18%;v:0.28%;cr:14.15%;ni:25.53%;mo:1.04%;ti:2.19%;b:0.007%;o:0.0033%;n:0.0022%;余量为fe。

29.实施例1本实施例提供了一种gh2132合金的制备方法,具体包括以下步骤,

将gh2132合金的各原料置于1510℃下进行真空熔炼,然后浇铸成铸锭;再将铸锭进行电渣重熔,控制工作电流8000a,电压60v,所用渣系caf2‑

alo

‑

cao

‑

mgo,将重熔后的铸锭进行锻造开坯,空冷后得到130mm

×

130mm的方坯;其中,锻造开坯的始锻温度为1050℃,终锻温度为950℃。

30.将方坯表面修磨干净,使其较为光亮平整,没有肉眼可见的裂纹等缺陷后再加热至1000℃后预热100min,然后加热至1210℃,再在1210℃均热140min,然后控制初轧温度为1090℃,进行多道次热轧直至轧制成ф13盘条;其中,终轧温度为1020℃,每个道次的压下量为7%;终轧结束后采用风冷的方法冷却到室温。

31.在大气气氛下,将ф13盘条置于炉内,以8℃/min的升温速率随炉加热至900℃后保温1h进行固溶热处理,随后取出,采用水冷的方式冷却到室温;然后将其直接置于650℃的温度下保温30min进行中间预处理,随后取出空冷;再将其置于炉内,以8℃/min的升温速率随炉加热至710℃后保温16h进行时效热处理,随后取出,空冷,制备得到gh2132合金。

32.对固溶热处理、中间预处理和时效热处理后的合金材料的结构进行表征。图1是固溶热处理后合金材料的金相图(见图1a)和sem图(图1b),图1说明固溶热处理后得到平均晶粒尺寸为25

‑

36μm的基本无γ'相的合金样品;图2是中间预处理后合金材料的sem图,说明中间预处理后得到γ'相析出的合金样品;图3是时效热处理后合金材料的sem图,说明时效热处理后得到了大量尺寸在20

‑

30mm的γ'相析出的合金材料。

33.实施例2本实施例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本实施例将中间预处理的保温时间由30min改成60min,其它同实施例1。

34.图4是中间预处理后合金材料的sem图,说明中间预处理后得到γ'相析出的合金样品;图5是时效热处理后合金材料的sem图,说明时效热处理后得到了大量尺寸在20

‑

30mm的γ'相析出的合金材料。

35.实施例3本实施例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本实施例将中间预处理的温度由650℃改成600℃,其它同实施例1。

36.中间预处理后得到γ'相析出的合金样品,时效热处理后得到大量γ'相析出的合金材料。

37.实施例4本实施例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本实施例将中间预处理的温度改成600℃,保温时间改成60min,其它同实施例1。

38.中间预处理后得到γ'相析出的合金样品,时效热处理后得到大量γ'相析出的合金材料。

39.实施例5本实施例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本实施例将中间预处理的温度改成620℃,其它同实施例1。

40.中间预处理后得到γ'相析出的合金样品,时效热处理后得到大量γ'相析出的合金材料。

41.实施例6

本实施例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本实施例将中间预处理的温度改成620℃,保温时间改成60min,其它同实施例1。

42.中间预处理后得到γ'相析出的合金样品,时效热处理后得到大量'相析出的合金材料。

43.对比例1本对比例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本对比例将中间预处理的保温时间由30min改成25min,其它同实施例1。

44.图6是中间预处理后合金材料的sem图,中间预处理后合金样品中基本没有γ'相析出;图7是时效热处理后合金材料的sem图,时效热处理后得到了尺寸在20

‑

30mm的γ'相析出的合金材料。

45.对比例2本对比例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本对比例将中间预处理的保温时间由30min改成120min,其它同实施例1。

46.图8是时效热处理后合金材料的sem图,时效热处理后得到了尺寸在20

‑

30mm的γ'相析出的合金材料,和实施例1相比,γ'相析出含量明显降低。

47.对比例3本对比例提供了一种gh2132合金的制备方法,与实施例1的区别在于,本对比例将中间预处理的温度由650℃改成660℃,其它同实施例1。

48.图9是中间预处理后合金材料的sem图,与实施例1对比发现,中间预处理后的样品有较多的γ'相析出;图10是时效热处理后合金材料的sem图,和实施例1对比,γ'相析出含量明显降低。

49.对比例4本对比例提供了一种gh2132合金的制备方法,与实施例3的区别在于,本对比例将中间预处理的温度由600℃改成590℃,其它同实施例3。

50.图11是中间预处理后合金材料的sem图,与实施例1对比发现,中间预处理后的样品无γ'相析出;图12是时效热处理后合金材料的sem图,和实施例1对比,γ'相析出含量明显降低。

51.对比例5本对比例提供了一种gh2132合金的制备方法,与实施例1的区别在于固溶热处理、中间预处理和时效热处理步骤不同,其它相同;本对比例中间预处理和时效热处理具体如下:在大气气氛下,将ф13盘条置于炉内,以8℃/min的升温速率随炉加热至900℃后保温1h进行固溶热处理,随后取出,采用水冷的方式冷却到室温;然后将其直接置于705℃的温度下保温15h进行中间预处理,随后取出空冷;再将其置于炉内,以8℃/min的升温速率随炉加热至650℃后保温16h进行时效热处理,随后取出,空冷,制备得到gh2132合金。

52.图13、图14是中间预处理后合金材料的sem图和时效后合金材料的sem图,对比发现本对比例经中间预处理和时效热处理后其γ'相基本无变化,且与实施例1对比,时效热处理后的γ'相含量明显小于实施例1。

53.试验例

本试验例提供了各实施例和对比例固溶热处理和时效热处理后合金的力学性能测试及测试结果;测试结果见表1。

54.其中,合金材料的力学性能采用100kn电子万能试验机model5582,按照标准gb t 228.1

‑

2010进行性能测试,得到合金材料的屈服强度和抗拉强度。

55.表1 各实施例和对比例得到的合金材料的性能测试结果通过上述实验结果,本发明提供的方法制得的gh2132合金的屈服强度得到了明显的提高,这是因为,该合金材料中析出了大量的γ'相,位错在运动时受到阻碍,当位错切过或绕过γ'相时需要施加更多的外力,因此,gh2132合金的屈服强度得到了显著的提高。

56.通过对比例1

‑

5的结果可以说明,本发明提供的方法需要严格控制中间预处理的温度和保温时间,温度过高或过低、保温时间过高或过低都会使gh2132合金的屈服强度下降。

57.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。