1.本发明涉及铸造工艺领域,更具体地说,是涉及一种浇注机水口拆除系统。

背景技术:

2.作为铸造工艺中的关键设备,浇注机主要分为底注式、倾转式和气压式三大类,其中底注式浇注机的用途最为广泛,其将熔融的金属液由浇注包底部流入铸型型腔并由此得名,底注式浇注的特点是充型平稳,对砂芯冲击力小,金属液氧化少,尤其适用于大、中型铸件的浇注。

3.具体地说,底注式浇注机是靠浇注包底部的水口与伸进浇注包腔体的塞杆发生相互配合来控制金属液的释放,塞杆越贴近水口,金属液流量就越小,塞杆越远离水口,金属液流量就越大,当中的工作原理类似于水龙头的阀门。水口通过衬料粘结在浇注包的包壁上,水口的主要材质为石墨成份,生产过程中频繁的塞杆摩擦会使得水口配合面产生磨损,磨损的水口会导致封堵不严而漏铁水的情况,所以水口必须每天更换一次。

4.目前业内普遍采用人工拆除的方式对水口进行更换,也就是将高温下的水口破碎去除并安装新水口,整个水口更换作业可分为8个步骤,依次为风镐安装、浇注包冷却、将位于水口表面的托板拆卸、人工破拆水口、清理残留的水口衬料、新水口安装、填充新的水口衬料、检查新水口质量。当中,人工拆除水口的耗时最长,基本需要单人用到2

‑

3工时才能完成;并且人工拆除存在劳动强度大、烫伤风险高、作业环境恶劣等缺点,因此拆除水口这一操作向来是困扰浇注效率的瓶颈工序,具有十分迫切的改良需求。

5.针对上述的水口拆除难题,近年来已陆续出现了相应的改善措施,比如说公开号为cn109550928a的中国发明专利文献就提供了一种钢水灌水口拆除装置,包括拉杆、架体和架设在所述架体上的直线行程执行机构,其中所述直线行程执行机构具有动作杆,所述动作杆的外端设置有接口或者接头,所述拉杆的一端对应设置有接头或接口;所述拉杆上设置有挡块,当所述直线行程执行机构通过所述拉杆拉动上水口时,所述挡块卡住上水口。该发明将原来人工将上水口打碎取出的操作改为通过直线行程执行机构拉动上水口实现上水口的整体拆除,大大降低了劳动强度,提高了劳动效率。

6.又比如,公开号为cn210450957u的中国实用新型专利文献提供了一种钢包上水口拆卸装置,包括上水口本体,所述上水口本体上贯穿设置有卸载棒,所述卸载棒的一端通过固定块固定连接有拉环,所述卸载棒的另一端固定连接有卡头,所述卡头的上端设有钢板,所述钢板的下端固定连接有导柱,所述导柱的下部通过限位块和限位槽滑动连接在卡头的内部。该装置拉动拉环使得卸载棒带动出卡头,从而实现上水口本体的拆卸;拆卸过程中可对卡头和上水口本体之间产生的撞击力进行缓冲,对卡头进行缓冲防护从而延长了其使用寿命;避免钢板缓冲过渡而影响卡头对拉出上水口本体的作用力。

7.上述的对比文件能够将人力拆除水口改进为自动或者半自动拆除的形式,降低人员的劳动强度,但是拆除动作始终停留在将水口往外拉出使其脱离浇注包,如此动作设置,需要用到动力站、直线行进机构(例如所述直线行程执行机构、卸载棒)以及抓取部(例如所

述挡块、卡头)等部件,使得整体结构体积偏大,当中的构造始终趋于复杂,无形中增加了浇注作业的维护强度。

8.因此,根据目前水口拆除机构存在的技术不足,很有必要从铸件行业的经济效益与作业环境出发,开发出一种更为便捷有效的新型水口拆除装置,以提高拆除效率。

技术实现要素:

9.本发明的首要目的是针对现有技术存在的问题,提供一种浇注机水口拆除系统,利用机动设备取代人工操作,以提高水口拆除效率,优化现场人员的作业环境。

10.本发明所要达到的技术效果通过以下技术方案来实现:

11.一种浇注机水口拆除系统,包括动力冲击设备以及安装在浇注机外壁的定位机构,所述动力冲击设备依靠所述定位机构与所述浇注机进行固定安装,所述冲击设备包括安装于所述浇注机外壁的推杆装置,以及与所述推杆装置连接的动力系统,所述动力系统带动所述推杆装置的推杆反复敲击所述水口及其边沿部位,直至所述水口脱离所述浇注机壁身并随着所述推杆的行进掉进所述浇注机内。

12.优选地,所述动力系统的工作压力在300

‑

500kn。

13.优选地,所述推杆装置采用耐高温材质制成,所述推杆装置的设计推力在300

‑

500kn。

14.优选地,所述推杆装置包括压力缸以及活动插设于所述压力缸的推杆。

15.优选地,所述动力系统采用液压泵站的形式,所述压力缸采用液压油缸的形式,所述液压泵站与所述液压油缸之间通过液压油路实现连通。

16.优选地,所述定位机构包括两个垂直于所述浇注机外壁的定位板,所述定位板上设置有定位孔;所述压力缸的前侧设有两个垂直凸起的安装板,所述安装板上设有对应的安装孔;在装配状态下,所述定位板与对应的所述安装板贴合,所述定位孔与所述安装孔相互对准并通过紧固件进行固定连接。

17.优选地,所述紧固件采用螺栓组件的形式。

18.优选地,所述浇注机的浇注包壁体上安装有锥筒形状的所述水口,所述浇注包与所述水口之间填充有水口衬,所述推杆的截面尺寸大于所述水口并且略小于所述水口衬的外尺寸。

19.优选地,所述水口的主要成分为石墨,所述水口衬的主要成分为二氧化硅,所述浇包衬的主要成分为二氧化硅与耐火水泥。

20.优选地,所述浇注机为底注式浇注机。

21.与现有技术相比,本发明的有益效果:

22.本发明提出的水口拆除系统是采用动力冲击设备来取代人力破碎水口,通过动力冲击设备往复推进所产生的顶推力而快速地将水口顶出,现场人员只需要将动力冲击设备按照特定的方位进行安装使其对准水口位置,再启动动力系统,便能借助设备的强力作用将水口顶进浇注包内,对比于原有的人力拆除,本发明能够将拆除时间压缩到15

‑

20min,显著提高了破拆效率,减轻了人力的劳动强度;另一方面,本发明系统充分借助浇注工序的高温作业环境,采用将水口推进浇注包内,再利用后续浇注作业的高温直接将水口以及衬料熔融的做法,而不是常规的往外拉出水口,使得在破拆过程中现场人员无需近距离收集水

口或者靠近浇注包,最大可能地规避了被高温碎片烫伤的风险;如此设置,还使得所述动力冲击设备的动作更为简明,即只需要执行直线敲击而无需抓取水口并将其拉出,因此所述动力冲击设备的构造简洁、更加便于维护、造价也相对低廉;再说,所述动力冲击设备装卸方便,在水口破拆完成后能够按照原路拆卸,为后续的新水口安装留出足够空间。

23.整体而言,本发明系统操作简单、作用力强、效果明显,具备相当高的可行性以及实用性,十分值得在浇注机尤其是底注式浇注机的水口拆除工序中推广应用。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

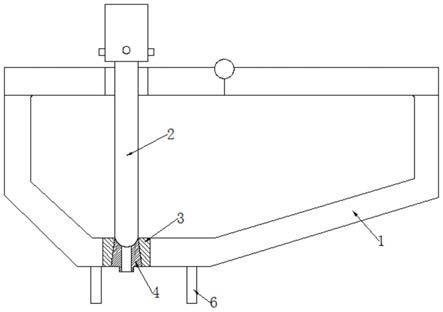

25.图1为实施例提及的底注式浇注机的工作示意图;

26.图2为实施例采用的动力冲击设备的结构示意图;

27.图3为实施例的推杆装置的结构示意图;

28.图4为实施例提及的底注式浇注机的结构示意图;

29.图中,1

‑

浇注包;2

‑

塞杆;3

‑

水口衬;4

‑

水口;5

‑

动力冲击设备;51

‑

动力系统;52

‑

推杆装置;521

‑

推杆;522

‑

压力缸;53

‑

液压油路;54

‑

转接口;6

‑

定位机构;61

‑

定位板;62

‑

定位孔;7

‑

紧固件;8

‑

安装板;9

‑

安装孔。

具体实施方式

30.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

31.请参阅图1,本实施例提供了一种对于底注式浇注机的水口拆除系统,所述底注式浇注机包括有浇注包1,所述浇注包1的上壁贯穿设有塞杆2,下壁通过水口衬3衬料嵌装有通心的水口4,所述水口4呈内窄外宽的锥筒形状,金属液通过所述水口4的通心位置而往下流出。

32.所述底注式浇注机是依靠所述水口4与所述塞杆2发生相互配合来控制金属液的释放,塞杆2越贴近水口4,金属液流量就越小,塞杆2越远离水口4,金属液流量就越大,所述塞杆2的作用相当于阀门内的阀芯。生产过程中频繁的塞杆2摩擦会使得所述水口4的配合面产生磨损,磨损的水口4会出现封堵不严而漏金属液的情况,造成底注式浇注机的滴漏现象。在大规模生产中,要解决滴漏问题,最直接的方法是定期破拆水口4并安装新水口,以重新修复浇注包1的浇注位置。

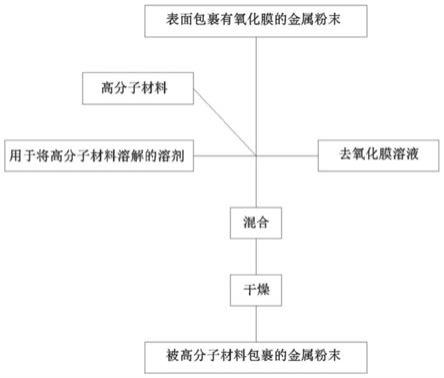

33.请参阅图2,为此,本实施例提供了对应的解决系统,所述系统包括动力冲击设备5以及安装在浇注包1外壁的定位机构6,所述动力冲击设备5依靠所述定位机构6与所述浇注包1进行固定安装,所述动力冲击设备5包括动力系统51以及推杆装置52,所述动力系统51带动所述推杆装置52的推杆521作往复进给,为所述推杆521提供往前的顶推力,所述推杆521反复敲击所述水口4及其边沿部位,直至所述水口4完全脱离所述浇注包1并发生掉落。

34.补充说明的是,本拆除系统应用在适宜的施工温度,操作人员需要通过静置或者利用风吹等强制手段,使得浇注机水口4周边的温度降至400℃以下,再将所述动力冲击设备5安装在所述定位机构6上;这是因为在常规的浇注工序中,浇注包1的温度可达1400℃,为了保证破拆作业的安全性,避免产生的高温碎料飞溅而烫伤操作人员,所述浇注包1尤其是水口4周边的温度需要冷却到适当范围。

35.本实施例中,所述浇注包1作为耐高温的容器壁体,其主要成分为二氧化硅及耐火水泥;所述水口衬3的主要成分为二氧化硅,在高温下粉末状材料相变为固体;所述水口4主要由石墨制成,石墨会随着温度上升而强度变高。提出本方案的技术人员在研发前期进行过压力试验,在高温状态下(浇注包温度约400℃),需要用到300kn的液压顶才能将水口4以及水口衬3顺利推出,用时15

‑

20min,经过多次尝试与比对,所述动力系统51的工作压力优选为300

‑

500kn。

36.由上述试验数据同时可以看出,运用本系统的确能够显著提高水口4的破拆效率,将破拆时间从人力操作的2

‑

3h大幅缩短到15

‑

20min,有助于实现对于浇注机旧水口4的快速更换。

37.请参阅图3,具体地说,所述推杆装置52包括压力缸522以及活动插设于所述压力缸522的推杆521,所述压力缸522与所述动力系统51连接,通过调节动力系统51的输出而改变压力缸522缸体内的压力,进而控制所述推杆521的伸出与缩进,在伸出状态中,所述动力系统51将压力传输到所述推杆521,所述推杆装置52的设计推力在300

‑

500kn。

38.在破拆作业中,所述推杆521的作用在于将所述水口顺利推出,在此所述推杆521优选采用圆柱状,其截面面积以大于所述水口4的边沿为准,而在常规的水口更换作业中,旧水口4破拆后需要进一步清理其周边残留的水口衬3衬料再安装新水口,因此为了减轻操作人员的清理量,并且为了避免磕碰到浇注包1的包壁而增加维护成本,所述推杆521的截面尺寸应当大于所述水口4并且略小于所述水口衬3的外尺寸。

39.请补充参阅图2,本实施例中,所述动力系统51采用液压泵站的形式,所述压力缸522则采用液压油缸的形式,所述液压泵站与所述液压油缸之间通过液压油路53实现连通。众所周知,液压传动是通过工作介质实现运动和动力传递,当中的液压油还可以对相互运动的零件起到润滑作用,液压传动可以在运行过程中实现大范围的无级调速,载荷量大,性能稳定,目前广泛用于各种工程机械,出于其独特的优点,十分适用于铸造环境。

40.为了适应铸造工艺的高温以及粉尘作业环境,所述压力缸522进一步优选为耐高温防尘的液压油缸,选择合适类型的压力缸,能够减少器件故障的频率,进而延长所述推杆装置52的使用寿命,同时也有助于减轻工作人员的劳动量。

41.值得注意的是,在实际生产环境中,铸造车间经常配套有各种液压装置,例如是带动冷却道来回的液压装置、促使合箱处开闭的液压装置等,甚至是浇注机都通常自带有液压泵站,用于带动塞杆2的往复进给以及带动浇注机的翻动,对于这种情况,工程人员可以直接利用浇注机自带的液压泵站作为所述动力系统51,通过在液压泵站上增设转接口54,并在所述转接口54到所述压力缸522之间安装所述液压油路53。也就是说,本实施例还可以将浇注机自带的高压动力站用作所述动力系统51,如此一来,既不增加动力成本,也不会影响浇注机正常运行,实现能量的多效利用。

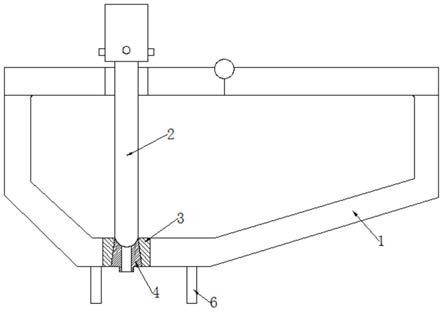

42.请参阅图4,所述定位机构6用于定位以及固定所述动力冲击设备5,具体地,所述

定位机构6包括有两个垂直于所述浇注包1外壁的定位板61,所述定位板61可以是通过轴体安装也可以是焊接固定,形式不定,所述定位板61上分别设置有两个以上的定位孔62;所述压力缸522的前侧设有两个垂直凸起的安装板8,所述安装板8上设有对应的安装孔9。

43.请参阅图2,在装配状态下,两个所述安装板8位于两个所述定位板9之间,并且相邻的安装板8与定位板9相互贴合,操作人员将所述定位孔62与安装孔9对准后通过紧固件7将两相邻板材固定连接,本实施例中,所述紧固件7采用螺栓螺母的形式;当所述水口4破拆完成后,操作人员拧松螺栓将所述动力冲击设备5拆卸,为后续的新水口安装留出足够的空间。

44.综上所述,本系统通过在浇注包1的壁体上增设自主设计的方便装拆的动力冲击设备5,实现对于浇注机旧水口4的快速破拆,实现半自动化操作,显著缩短了水口拆除的用时,当中的冲击动能主要来自浇注机自身的动力站,当然也可以通过新增补充,本系统将资源再分配与工装改造相结合,对提升浇注机水口更换效率起到了至关重要的促进意义。

45.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。