1.本发明涉及涂料生产技术领域,具体为一种防气孔产生的砂型铸造涂料。

背景技术:

2.铸造涂料组成包括耐火填料、溶剂、粘结剂、悬浮剂和表面添加剂,铸造覆膜砂树脂工艺:在生芯产过程中,沙粒通过包裹在砂粒表面的树脂间反应产生粘结力,制芯时由于覆膜砂树脂砂中的配制的砂芯的中间部位不能安全固化,降低了反应的速率,在高温浇注过程中,该部分砂粒存在较大的发气量,砂芯中气压较大,以气体形式从砂芯中渗入到金属液中,造成金属液在冷却过程中,在铸件表面形成皮下气孔,从而对铸件的材质造成一定的影响,降低了后期使用铸件的稳定性。

技术实现要素:

3.本发明的目的在于:为了解决的问题,提供一种防气孔产生的砂型铸造涂料。

4.为实现上述目的,本发明提供如下技术方案:一种防气孔产生的砂型铸造涂料,具体过程包括以下步骤:

5.步骤一,准备以下原料,硅酸锆粉40

‑

70份、氧化铁1

‑

15份、高温氧化助熔剂1

‑

15份、活性助熔剂1

‑

10份、粘结剂1

‑

9份、悬浮剂2

‑

10份、表面添加剂1

‑

10份和乙醇20

‑

40份;

6.步骤二,硅酸锆粉和氧化铁、高温氧化助熔剂分别利用筛分机对其进行筛分,得到更为细小均匀的粉末状硅酸锆粉和氧化铁、高温氧化助熔剂;

7.步骤三,将粉末状硅酸锆粉和氧化铁、高温氧化助熔剂导入混研机中,对其混合搅拌,得到混合基料;

8.步骤四,向混合基料内依次添加活性助熔剂、粘结剂、悬浮剂、表面添加剂和乙醇,并对其进行混研,然后将混研后的物料同一导入高速分散机内,再次加乙醇搅拌,从而得到铸造涂料;

9.步骤五,搅拌的同时对混研的物料进行降温,防止升温,使物料充分分散均匀,从而得到铸造涂料。

10.优选地,准备以下原料,硅酸锆粉40

‑

70份、粘结剂1

‑

9份、悬浮剂2

‑

10 份、表面添加剂1

‑

10份和乙醇20

‑

40份。

11.优选地,准备以下原料,硅酸锆粉60份、活性助熔剂1

‑

10份、粘结剂 1

‑

9份、悬浮剂2

‑

10份、表面添加剂1

‑

10份和乙醇20

‑

40份。

12.优选地,准备以下原料,硅酸锆粉60份、氧化铁1

‑

15份、粘结剂1

‑

9 份、悬浮剂2

‑

10份、表面添加剂1

‑

10份和乙醇20

‑

40份。

13.与现有技术相比,本发明的有益效果是:

14.1、本发明通过反应物在铸件冷却过程中,涂料层与金属铸件的收缩率不同,可轻易从金属铸件表面剥离下来,形成光洁铸件表面,从而使砂芯的中间部位能安全固化,提高了反应的速率;

15.2、本发明通过添加的氧化铁和活性助熔剂,从而采用高活性硅酸锆及高温氧化剂材料,在高温下,使涂料在受热熔融,形成致密屏蔽涂料,减少气体对金属液的渗入,且使用活性涂料,增加涂料在高温下的烧结能力,形成液态涂料膜,有效屏蔽气体进入金属液,提高了铸件的材质,从而提高了后期使用铸件的稳定性。

具体实施方式

16.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

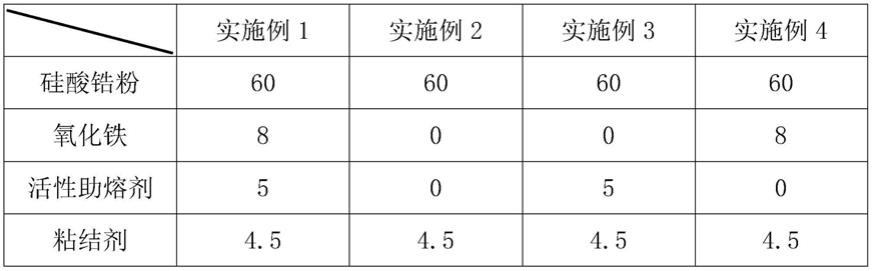

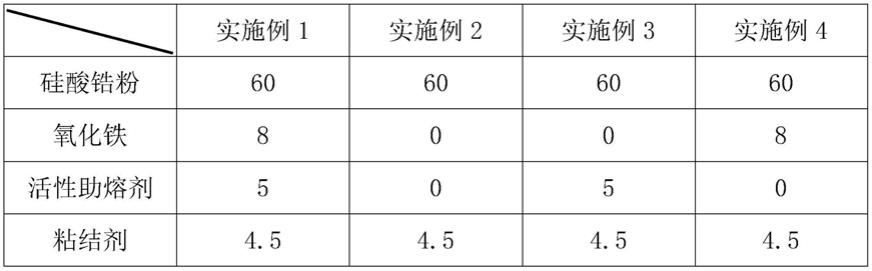

17.实施例1

18.作为本发明的一种优选实施例,一种防气孔产生的砂型铸造涂料,其特征在于:具体过程包括以下步骤:

19.步骤一,准备以下原料,硅酸锆粉40

‑

70份、氧化铁1

‑

15份、高温氧化助熔剂1

‑

15份、活性助熔剂1

‑

10份、粘结剂1

‑

9份、悬浮剂2

‑

10份、表面添加剂1

‑

10份和乙醇20

‑

40份;

20.步骤二,硅酸锆粉和氧化铁、高温氧化助熔剂分别利用筛分机对其进行筛分,得到更为细小均匀的粉末状硅酸锆粉和氧化铁、高温氧化助熔剂;

21.步骤三,将粉末状硅酸锆粉和氧化铁、高温氧化助熔剂导入混研机中,对其混合搅拌,得到混合基料;

22.步骤四,向混合基料内依次添加活性助熔剂、粘结剂、悬浮剂、表面添加剂和乙醇,并对其进行混研,然后将混研后的物料同一导入高速分散机内,再次加乙醇搅拌;

23.步骤五,搅拌的同时对混研的物料进行降温,防止升温,使物料充分分散均匀,从而得到铸造涂料。

24.本发明通过添加的氧化铁和活性助熔剂,从而采用高活性硅酸锆及高温氧化剂材料,在高温下,使涂料在受热熔融,形成致密屏蔽涂料,减少气体对金属液的渗入,且使用活性涂料,增加涂料在高温下的烧结能力,形成液态涂料膜,有效屏蔽气体进入金属液,提高了铸件的材质,从而提高了后期使用铸件的稳定性。

25.[0026][0027]

实施例2

[0028]

作为本发明的一种优选实施例,具体过程包括以下步骤:

[0029]

步骤一,准备以下原料,硅酸锆粉40

‑

70份、粘结剂1

‑

9份、悬浮剂2

‑

10 份、表面添加剂1

‑

10份和乙醇20

‑

40份;

[0030]

步骤二,硅酸锆粉和氧化铁、高温氧化助熔剂分别利用筛分机对其进行筛分,得到更为细小均匀的粉末状硅酸锆粉和氧化铁、高温氧化助熔剂;

[0031]

步骤三,将粉末状硅酸锆粉和氧化铁、高温氧化助熔剂导入混研机中,对其混合搅拌,得到混合基料;

[0032]

步骤四,向混合基料内依次添加活性助熔剂、粘结剂、悬浮剂、表面添加剂和乙醇,并对其进行混研,然后将混研后的物料同一导入高速分散机内,再次加乙醇搅拌;

[0033]

步骤五,搅拌的同时对混研的物料进行降温,防止升温,使物料充分分散均匀,从而得到铸造涂料。

[0034]

本发明未添氧化铁和活性助熔剂,从而使配制的砂芯的中间部位不能安全固化,不便于剥离,无法保证铸件表面的光滑度,且在高温浇注过程中,该部分砂粒存在较大的发气量,砂芯中气压较大,以气体形式从砂芯中渗入到金属液中,造成金属液在冷却过程中,在铸件表面形成皮下气孔,从而对铸件的材质造成一定的影响,降低了后期使用铸件的稳定性。

[0035]

实施例3

[0036]

作为本发明的一种优选实施例,具体过程包括以下步骤:

[0037]

步骤一,准备以下原料,硅酸锆粉60份、活性助熔剂1

‑

10份、粘结剂 1

‑

9份、悬浮剂2

‑

10份、表面添加剂1

‑

10份和乙醇20

‑

40份;

[0038]

步骤二,硅酸锆粉和氧化铁、高温氧化助熔剂分别利用筛分机对其进行筛分,得到更为细小均匀的粉末状硅酸锆粉和氧化铁、高温氧化助熔剂;

[0039]

步骤三,将粉末状硅酸锆粉和氧化铁、高温氧化助熔剂导入混研机中,对其混合搅拌,得到混合基料;

[0040]

步骤四,向混合基料内依次添加活性助熔剂、粘结剂、悬浮剂、表面添加剂和乙醇,并对其进行混研,然后将混研后的物料同一导入高速分散机内,再次加乙醇搅拌;

[0041]

步骤五,搅拌的同时对混研的物料进行降温,防止升温,使物料充分分散均匀,从而得到铸造涂料。

[0042]

本发明通过使用活性涂料,增加涂料在高温下的烧结能力,形成液态涂料膜,有效屏蔽气体进入金属液,提高了铸件的材质,从而提高了后期使用铸件的稳定性。

[0043]

实施例4

[0044]

作为本发明的一种优选实施例,具体过程包括以下步骤:

[0045]

步骤一,硅酸锆粉60份、氧化铁1

‑

15份、粘结剂1

‑

9份、悬浮剂2

‑

10 份、表面添加剂1

‑

10份和乙醇20

‑

40份;

[0046]

步骤二,硅酸锆粉和氧化铁、高温氧化助熔剂分别利用筛分机对其进行筛分,得到更为细小均匀的粉末状硅酸锆粉和氧化铁、高温氧化助熔剂;

[0047]

步骤三,将粉末状硅酸锆粉和氧化铁、高温氧化助熔剂导入混研机中,对其混合搅拌,得到混合基料;

[0048]

步骤四,向混合基料内依次添加活性助熔剂、粘结剂、悬浮剂、表面添加剂和乙醇,并对其进行混研,然后将混研后的物料同一导入高速分散机内,再次加乙醇搅拌;

[0049]

步骤五,搅拌的同时对混研的物料进行降温,防止升温,使物料充分分散均匀,从而得到铸造涂料。

[0050]

本发明通过采用高活性硅酸锆及高温氧化剂材料,在高温下,使涂料在受热熔融,形成致密屏蔽涂料,减少气体对金属液的渗入。

[0051]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。