1.本发明涉及铝合金制备及应用领域技术领域,尤其涉及一种高服役传动轴用铝合金及其制备方法。

背景技术:

2.传动轴是商用车底盘传动系统重要的组成部分,其主要由万向节叉、花键套、花键轴叉、轴管组成,并通过焊接以及花键连接。随着国家“双碳”目标政策的实施,商用车整车减重已经成为各大商用车企考虑车辆节能减排的重要方式。

3.目前高服役传动轴各部件均为钢质部件,对所选用的材料要求具有高强度、高刚度、良好的耐磨性、耐蚀性以及优异的加工性能,即具有良好的综合性能。现主要以45钢应用最为广泛。

4.公开号为cn111647780a的专利公开了一种高强度6000系铝合金及其制备方法和应用,该专利抗拉强度420~480mpa,屈服强度380~430mpa,延伸率10~16%,布氏硬度120~140hb,电导率37~43%iacs,产品按照gb/t10125

‑

2012《人造气氛腐蚀试验盐雾试验》中性盐雾试验540h,但其焊接性能不足,无法满足高服役传动轴的焊接要求。

5.公开号为cn112853176a的专利公开了一种汽车传动轴用高强度铝合金及其制备方法,其力学性能达抗拉强度≥450mpa,屈服强度≥420mpa,延伸率≥11%,焊接后焊接接头满足达到母材70%以上的要求,但该合金及制备方法只适用于挤压材的制备,无法满足万向节叉、花键套、花键轴叉等锻件的制备。

6.公开号为cn211617430u的专利公开了一种全铝合金结构的汽车传动轴总成,指出其铝合金材料为微合金化高强度材料,屈服强度大于480mpa,抗拉强度大于520mpa,延伸率大于8%,但其主要适用于重型汽车的桥间传动轴,采用该材料更多的考虑是不需轴管与万向节叉、轴管与花键套的焊接连接,说明该材料不适合于进行焊接。

7.在现有铝合金材料中,考虑到传动轴的服役环境,目前2xxx、7xxx系铝合金有望满足强度性能的使用要求,但因cu含量相对较高,其耐腐蚀性能及焊接性能明显不足,而中等强度的6xxx系铝合金虽具有良好的成形性、耐腐蚀性能及焊接性能,但其强度难以满足使用要求,故本专利基于6xxx系铝合金,提供了一种高服役传动轴用铝合金材料及其制备方法,可满足传动轴以铝代钢的使用要求,实现传动轴总成的轻量化减重。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种高服役传动轴用铝合金及其制备方法,以解决背景技术中存在的不足,本发明提供的高服役传动轴用铝合金焊接及疲劳性能优异,且具有良好的成型性能。

9.为实现上述目的,本发明提供了如下的技术方案:

10.一种高服役传动轴用铝合金,其特征在于,按质量百分数计,包括:si:0.85~1.7%、fe:0.1~0.3%、cu:0.3~0.6%、cr:0.15~0.3%、mg:1.05~1.9%、0.1~0.2wt%

的zr,至少还有mn、ti、zn中的一种,其中mn:0~0.5%,ti:0~0.2%、zn:0~0.2%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%,本发明还提供了上述铝合金的制备方法,包括如下步骤:

11.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到铸锭;

12.所述熔炼过程优先选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择双级板式过滤,优先选择40 60ppi过滤板。

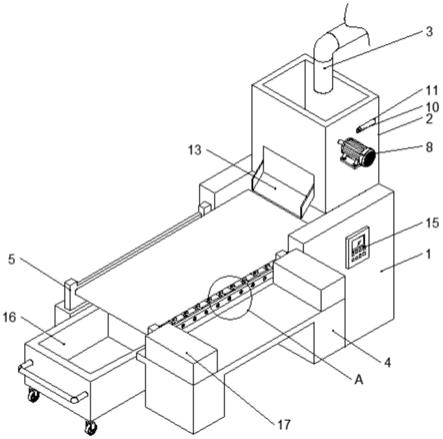

13.二、铸锭的均匀化退火;

14.所述均匀化退火工艺为:在535~550℃下保温7~12h。

15.三、对铸锭进行锯切、锻造或挤压,得到毛坯件;

16.所述锻造、挤压工艺中的坯料温度为460~530℃。

17.四、对步骤三所得毛坯件进行固溶淬火处理。

18.五、对步骤四处理后的毛坯件进行人工时效处理;

19.所述人工时效工艺为:加热至170~190℃并保温6~12h,出炉空冷。

20.上述方法制备的高服役传动轴用铝合金在传动轴部件中应用。

21.所述的高服役传动轴部件为万向节叉、花键套、花键轴叉,轴管,制备方法为:万向节叉、花键套、花键轴叉由上述铝合金锻造成型,轴管由上述铝合金挤压成型,然后与轴管进行焊接连接,组装成传动轴总成。

22.所述的高服役传动轴部件,其连接涉及焊接和键槽连接,具体方式为:万向节叉、与轴管进行焊接、花键套与轴管进行焊接、花键套与花键轴叉通过键槽连接。

23.所述的高服役传动轴部件的焊接为氩弧焊或摩擦焊。

24.所述的高服役传动轴部件的键槽连接为:花键套为内键槽、花键轴叉为外键槽,内外键槽配合连接,且连接后花键套与花键轴叉可沿键槽进行相对滑动。

25.本发明有益效果为:

26.本发明采用上述铝合金进行高服役传动轴用万向节叉、花键套、花键轴叉、轴管的制备,可满足高服役传动轴的力学性能要求,其中,抗拉强度380~450mpa,屈服强度350~420mpa,延伸率10~12%,布氏硬度125~145hb,焊接后,焊缝强度高于母材强度的75%,

27.本发明采用上述铝合金及其制备方法制备的铝合金传动轴,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到28.5万次,比钢制传动轴的疲劳寿命提高约5万次。

28.本发明采用上述铝合金及其制备方法制备的铝合金传动轴,经过结构优化,既满足了汽车对传动轴的使用要求,同时比传统钢制传动轴减重40

‑

50%,有力推动了汽车的轻量化减重工作。

具体实施方式

29.本发明提供了一种高服役传动轴用铝合金及其制备方法进行该合金以及高服役传动轴各部件的制备,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明的范围之内。本领域技术人员明显能在不脱离本发明内容、精神和范围内对

本文所述的方法和应用进行改动或适当变更与组合,来实现本发明的技术方案。

30.一种高服役传动轴用铝合金,其特征在于,按质量百分数计,包括:si:0.85~1.7%、fe:0.1~0.3%、cu:0.3~0.6%、cr:0.15~0.3%、mg:1.05~1.9%、zr:0.1~0.2%,至少还有mn、ti、zn中的一种,其中mn:0~0.5%,ti:0~0.2%、zn:0~0.2%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

31.本发明中成分设计思路具体如下:

32.充分发挥主合金元素mg、si时效析出纳米强化相作用的基础上,对mg、si元素比例进行优化,并且发现当mg、si元素的质量比为1.73时,会形成mg2si强化相,而微过量的si一方面会促进mg2si原子团簇的析出,使强化相尺寸更细小,密度大大增加,进而提高了合金的强度;另一方面微过量的si与fe元素形成alfesi三相化合物,作为晶粒结晶时的形核质点,起到细化晶粒的作用,因此本合金中也加入少量的fe,且控制于0.1~0.3%,若fe含量高于该范围时,难溶的al(fecr)si相析出,且易聚集长大,易成为疲劳裂纹源,影响传动轴的疲劳性能;同样过多的mg和si加入,也会导致强化相的粗化,影响材料的强度和耐蚀性,因此本合金设计si含量范围为0.85~1.7%,mg含量范围为1.05~1.9%。

33.本合金中cu元素的加入可促进mg2si强化相的析出,缩短合金的时效响应时间,若加入量较高时,会使焊接接头的热裂倾向加重,使得焊接区域强度低于母材强度的70%,无法满足高服役传动轴的应用要求。

34.本合金中添加了cr,能够提升变形晶粒的再结晶温度,抑制锻件及挤压材因晶粒长大而产生粗晶现象,但过量的cr将与fe形成尺寸较大的难溶相,易成为疲劳裂纹源,影响传动轴的强度及疲劳性能。

35.本合金中添加了zr,与al形成al3zr弥散相粒子,在合金凝固过程中,可作为α

‑

al的异质形核核心,起到很好的变质作用,从而大大细化晶粒,改善合金铸态组织。但过多的zr元素,在后续均匀化退火过程易发生粗化现象,易成为疲劳裂纹源,影响传动轴的强度及疲劳性能。

36.本合金中还添加mn、ti、zn中的一种或几种,mn、ti可进一步细化晶粒,提升合金细晶强化的效果,而zn元素加入可促进时效过程mg2si的析出,提升合金的时效响应速度。

37.通过以上方式的合金成分设计,综合考虑了各合金元素对合金强度、焊接、疲劳性能的综合性影响,制备出可替代传统钢制传动轴的高服役铝合金传动轴。

38.具体实施方式一、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:0.85%、fe:0.20%、cu:0.6%、cr:0.25%、mg:1.30%、zr:0.12%、mn:0.15%,zn:0.2%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

39.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

40.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到铸锭;

41.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

42.在熔炼铸造过程中优先选用无钠精炼剂,可有效地避免“钠脆”现象,提高合金的

疲劳性能,晶粒细化剂选用al

‑

ti

‑

c丝,可以改善al

‑

ti

‑

b丝由于硼化物间聚集形成大尺寸粒子团而下沉导致a1

‑

ti

‑

b细化衰退现象,进一步提升了合金晶粒细化的作用,过滤时选用40 60ppi双级过滤板,可控制合金中的渣含量,有利于提升合金的疲劳性能。

43.二、铸锭的均匀化退火:

44.所述均匀化退火工艺为:在535~550℃下保温7~12h,降温工艺为:直径不超过152mm规格采用50

‑

60min雾冷,最后水冷。直径大于152mm、且不超过254mm规格依次采用20min风冷,30min雾冷,最后水冷。

45.三、对铸锭进行锯切、锻造或挤压,得到毛坯件;

46.所述锻造、挤压工艺中的坯料温度为460~530℃。

47.四、对步骤三所得毛坯件进行固溶淬火处理。

48.所述固溶淬火处理选用离线淬火工艺为:在525~560℃下保温1.5~3h,出炉水冷,水温室温~55℃。

49.五、对步骤四处理后的毛坯件进行人工时效处理;

50.所述人工时效工艺为:加热至170~190℃并保温6~12h,最后空冷。

51.上述方法制备的高服役传动轴用铝合金在传动轴部件中应用。

52.所述的高服役传动轴部件为万向节叉、花键套、花键轴叉,轴管,制备方法为:万向节叉、花键套、花键轴叉由上述铝合金锻造成型,轴管由上述铝合金挤压成型,然后与轴管进行焊接连接,组装成传动轴总成。

53.所述的高服役传动轴部件,其连接涉及焊接和键槽连接,具体方式为:万向节叉、与轴管进行焊接、花键套与轴管进行焊接、花键套与花键轴叉通过键槽连接。

54.所述的高服役传动轴部件的焊接为氩弧焊。

55.所述的高服役传动轴部件的键槽为:花键套为内键槽、花键轴叉为外键槽,连接后可沿键槽进行相对滑动。

56.本实施方式的制备合金的性能为:抗拉强度389~405mpa,屈服强度360~375mpa,延伸率11.4~11.9%,布氏硬度125~132hb,焊接后,焊缝位置拉伸的抗拉强度为303~320mpa,高于母材强度的75%;经加工、组装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到21.3~24万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

57.具体实施方式二、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:1.05%、fe:0.12%、cu:0.48%、cr:0.25%、mg:1.58%、zr:0.15%、mn:0.15%,ti:0.12%,zn:0.2%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

58.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

59.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到铸锭;

60.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

61.二、铸锭的均匀化退火:

62.所述均匀化退火工艺为:在535~550℃下保温7~12h,降温工艺为:直径不超过

152mm规格采用50

‑

60min雾冷,最后水冷。直径大于152mm、且不超过254mm规格依次采用20min风冷,30min雾冷,最后水冷。

63.三、对铸锭进行锯切、锻造,得到毛坯件;

64.所述锻造工艺中的坯料温度为460~530℃。

65.四、对步骤三所得毛坯件进行固溶淬火处理。

66.所述固溶淬火处理选用离线淬火工艺为:在525~560℃下保温1.5~3h,出炉水冷,水温室温~55℃。

67.五、对步骤四处理后的毛坯件进行人工时效处理;

68.所述人工时效工艺为:加热至170~190℃并保温6~12h,最后空冷。

69.上述方法制备的高服役传动轴用铝合金在万向节叉、花键套、花键轴叉中应用。

70.本实施方式制备合金的性能为:抗拉强度403~415mpa,屈服强度382~396mpa,延伸率11.0~11.6%,布氏硬度132~137hb,焊接后,焊缝位置拉伸的抗拉强度为308~332mpa,高于母材强度的75%,经加工、组装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到23.2~25.3万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

71.具体实施方式三、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:1.7%、fe:0.25%、cu:0.37%、cr:0.15%、mg:1.9%、zr:0.1%、ti:0.13%,zn:0.16%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

72.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

73.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到铸锭;

74.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

75.二、铸锭的均匀化退火;

76.所述均匀化退火工艺为:在535~550℃下保温7~12h,降温工艺为:直径不超过152mm规格采用50

‑

60min雾冷,最后水冷。直径大于152mm、且不超过254mm规格依次采用20min风冷,30min雾冷,最后水冷。

77.三、对铸锭进行锯切、锻造,得到毛坯件;

78.所述锻造工艺中的坯料温度为460~530℃。

79.四、对步骤三所得毛坯件进行固溶淬火处理。

80.所述固溶淬火处理选用离线淬火工艺为:在525~560℃下保温1.5~3h,最后水冷,水温室温~55℃。

81.五、对步骤四处理后的毛坯件进行人工时效处理;

82.所述人工时效工艺为:加热至170~190℃并保温6~12h,最后空冷。

83.上述方法制备的高服役传动轴用铝合金在万向节叉、花键套、花键轴叉中应用。

84.本实施方式制备合金的性能为:抗拉强度435~450mpa,屈服强度403~420mpa,延伸率10.2~10.8%,布氏硬度137~143hb,焊接后,焊缝位置拉伸的抗拉强度为328~339mpa,高于母材强度的75%,经加工、组装为传动轴总成后,可满足传动轴静态扭转试验

的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到25~28.5万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

85.具体实施方式四、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:1.52%、fe:0.3%、cu:0.6%、cr:0.2%、mg:1.78%、zr:0.2%、ti:0.13%,zn:0.16%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

86.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

87.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到铸锭;

88.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

89.二、铸锭的均匀化退火:

90.所述均匀化退火工艺为:在535~550℃下保温7~12h,降温工艺为:直径不超过152mm规格采用50

‑

60min雾冷,最后水冷。直径大于152mm、且不超过254mm规格依次采用20min风冷,30min雾冷,最后水冷。

91.三、对铸锭进行锯切、锻造,得到毛坯件;

92.所述锻造工艺中的坯料温度为460~530℃。

93.四、对步骤三所得毛坯件进行固溶淬火处理。

94.所述固溶淬火处理选用离线淬火工艺为:在525~560℃下保温1.5~3h,最后水冷,水温室温~55℃。

95.五、对步骤四处理后的毛坯件进行人工时效处理;

96.所述人工时效工艺为:加热至170~190℃并保温6~12h,最后空冷。

97.上述方法制备的高服役传动轴用铝合金在万向节叉、花键套、花键轴叉中应用。

98.本实施方式制备合金的性能为:抗拉强度431~446mpa,屈服强度398~416mpa,延伸率10.2~10.8%,布氏硬度134~139hb,焊接后,焊缝位置拉伸的抗拉强度为324~331mpa,高于母材强度的75%,经加工、组装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到25~25.5万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

99.具体实施方式五、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:1.05%、fe:0.12%、cu:0.48%、cr:0.25%、mg:1.58%、zr:0.15%、mn:0.15%,ti:0.12%,zn:0.2%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

100.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

101.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到φ152mm直径的铸锭;

102.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

103.二、铸锭的均匀化退火:

104.所述均匀化退火工艺为:在545℃下保温9h,降温工艺为55min雾冷,最后水冷。

105.三、对铸锭进行锯切、锻造,得到毛坯件,坯料温度为465℃。

106.四、对步骤三所得毛坯件进行固溶淬火处理,具体工艺为:550℃下保温2h,出炉水冷,水温36℃。

107.五、对步骤四处理后的毛坯件进行人工时效处理,具体工艺为:加热至180℃并保温9h,最后空冷。

108.上述方法制备的高服役传动轴用铝合金在万向节叉、花键套、花键轴叉中应用。

109.本实施方式制备合金的性能为:抗拉强度410mpa,屈服强度388mpa,延伸率11.3%,布氏硬度133hb,焊接后,焊缝位置拉伸的抗拉强度为315mpa,高于母材强度的75%,经加工、组装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到23.8万次,满足汽车传动轴的使用要求,有力推动了汽车的轻量化减重工作。

110.具体实施方式六、所述的一种高服役传动轴用铝合金,其按质量百分数计,si:1.52%、fe:0.3%、cu:0.6%、cr:0.2%、mg:1.78%、zr:0.2%、ti:0.13%,zn:0.16%,余量为al和不可避免的杂质,所有不可避免的杂质的总的质量百分比<0.15%,单个不可避免的杂质的质量百分比<0.05%。

111.本实施方式提供的高服役传动轴用铝合金的制备方法,包括如下步骤:

112.一、按照高服役传动轴用铝合金的各元素的质量百分比称取原料,并将所称取原料进行熔炼和铸造,得到φ254mm直径的铸锭;

113.所述熔炼过程选用无钠类精炼剂,铸造过程的在线添加晶粒细化剂为al

‑

ti

‑

c丝,铝液过滤选择40 60ppi双级过滤板。

114.二、铸锭的均匀化退火:

115.所述均匀化退火工艺为:在545℃下保温11h,降温工艺为20min风冷,30min雾冷,最后水冷。

116.三、对铸锭进行锯切、挤压,得到毛坯件;

117.所述挤压工艺中的坯料温度为470℃。

118.四、对步骤三所得毛坯件进行离线固溶淬火处理,具体工艺为:550℃下保温1.5h,最后水冷,水温22℃。

119.五、对步骤四处理后的毛坯件进行人工时效处理;

120.所述人工时效工艺为:加热至175℃并保温9h,最后空冷。

121.上述方法制备的高服役传动轴用铝合金在轴管中应用。

122.本实施方式制备的铝合金轴管的性能为:抗拉强度442mpa,屈服强度417mpa,延伸率10.5%,布氏硬度140hb,焊接后,焊缝位置拉伸的抗拉强度为334mpa,高于母材强度的75%,经加工、组装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传动轴疲劳扭转试验的疲劳寿命达到25万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

123.具体实施方式七、本实施方式与实施方式六不同之处在于生产高服役传动轴用轴管时,选取的淬火方式为在线淬火处理,所述在线淬火时毛坯件温度应满足525℃,冷却速率100℃/min。通过以上方式制备的轴管可满足合金的性能为:抗拉强度405mpa,屈服强度393mpa,延伸率11.0%,布氏硬度135hb,焊接后,焊缝强度高于母材强度的75%,经加工、组

装为传动轴总成后,可满足传动轴静态扭转试验的屈服扭矩>1.5倍的传动轴额定扭矩,传传动轴疲劳扭转试验的疲劳寿命达到23.5万次,满足汽车对传动轴的使用要求,有力推动了汽车的轻量化减重工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。