紧固件用gh6159合金锭及其制备方法

技术领域

1.本发明涉及高温合金材料加工领域,尤其涉及一种紧固件用gh6159合金锭及其制备方法。

背景技术:

2.高温合金紧固件是军用、民用航空发动机的重要承力连接件,主要用于航空发动机转子级间、转子与传动系统、机匣级间的连接等部位的连接。紧固件种类有高强螺栓螺钉、自锁螺母、螺桩、螺套等100余品种。gh6159合金是一种高强钴基紧固件用变形高温合金材料,冷拔态合金经时效处理后其室温抗拉强度超过1900mpa,是目前600℃环境下强度最高的紧固件材料,也是600℃高强螺栓的唯一选材。

3.伴随着航空、航天科技的不断发展,其对紧固件用高温合金材料的服役温度、承载力等性能的要求也逐渐提高。但是,现有的gh6159合金的制备方法仅适用于直径不超过φ180mm的合金锭,针对承载能力更大的直径大于φ180mm的合金锭,其中心和边缘的分布不均匀、易产生偏析,导致直径大于φ180mm的合金锭的成材率降低。因此,亟需一种能够获得成材率高、组织均匀、且承载力更大的紧固件用gh6159合金锭的制备方法。

技术实现要素:

4.针对现有的紧固件用gh6159合金的制备方法在用于冶炼直径大于φ180mm的合金锭时存在成材率低的缺陷,本发明提供一种针对直径大于φ180mm、且成材率高的紧固件用gh6159合金锭制备方法。

5.为达到上述发明目的,本发明实施例采用了如下的技术方案:

6.一种紧固件用gh6159合金锭的制备方法,包括如下步骤:

7.原料经真空感应熔炼后浇注形成电极,然后对所述电极进行表面处理、真空自耗,得所述紧固件用gh6159合金锭;

8.其中,所述原料分别在所述真空感应熔炼的熔化期和精炼期加入,所述熔化期原料的加入顺序依次为ni、cr、co、mo、fe、碳粉;

9.所述真空自耗的熔速为2.2

‑

2.8kg/min。

10.相对于现有技术,本发明提供的紧固件用gh6159合金锭的制备方法中,通过控制原料分别在熔化期和精炼期加入,并限定熔炼期加入原料的种类及特定的ni、cr、co、mo、fe、碳粉的加料顺序,可以有效地控制碳化物的形成及微观组织的形貌分布。通过将nb、al、ti等原料在精炼期加入,可有效地控制合金锭中nb、al、ti等原料的范围及分布的均匀性,防止nb、al、ti等原料的烧损。通过限定整个真空自耗的熔速,可以有效地去除气体杂质元素,同时防止各元素及碳化物的偏析以及nb、al、ti等元素的烧损。该紧固件用gh6159合金锭的制备方法,通过采用真空感应熔炼与真空自耗相结合,并限定熔化期特定的原料加入顺序,结合整个真空自耗过程熔速的限定,各步骤参数之间相互配合,能够确保直径大于φ180mm的合金锭中心及边缘成分、组织及性能的均匀性。与现有的紧固件用gh6159合金锭的

制备方法制得的直径大于φ180mm的合金锭相比,本发明提供的制备方法制得的直径大于φ180mm的合金锭的成材率达到80%以上,提高了15%以上。

11.可选地,所述表面处理包括磨光、车光等。

12.可选地,所述精炼期加入的原料为al、ti、nb和硼铁合金。

13.可选地,所述熔化期的温度为1460

‑

1500℃,真空度<30pa。

14.可选地,所述精炼期的温度为1500

‑

1520℃,真空度≤1pa。

15.所述精炼期每隔15

‑

25min,搅拌3

‑

5min。通过对精炼期、熔化期的温度及真空度进行限定,结合精炼期的搅拌操作,可显著降低合金锭中气体杂质的含量,进一步提高直径大于φ180mm的合金锭的成材率。

16.优选地,所述精炼期的时间不少于60min,包括搅拌时间。

17.可选地,所述浇注的温度为1460

‑

1470℃。

18.本发明还提供了上述的紧固件用gh6159合金锭的制备方法制得的紧固件用gh6159合金锭。

19.可选地,按质量百分比计,所述的紧固件用gh6159合金锭由以下组分构成:c≤0.04%,co 34.00%

‑

38.00%,cr 18.00%

‑

20.00%,mo 6.00%

‑

8.00%,nb 0.25%

‑

0.75%,al 0.10

‑

0.30%,ti 2.50

‑

3.25%,fe 8.00

‑

10.00%,b≤0.03%,mn≤0.20%,si≤0.20%,s≤0.01%,p≤0.02%,o≤10ppm,n≤20ppm,余量为ni。

附图说明

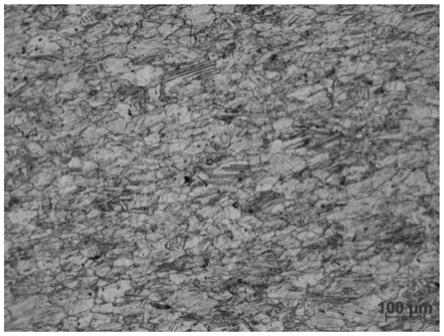

20.图1为本发明实施例1制得的紧固件用gh6159合金锭横截面的电镜扫描图;

21.图2为本发明对比例1制得的紧固件用gh6159合金锭横截面的电镜扫描图;

22.图3为本发明对比例2制得的紧固件用gh6159合金锭横截面的电镜扫描图。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.紧固件用gh6159合金的成分范围要求如下:按质量百分比计,由以下组分构成:c≤0.04%,co 34.00%

‑

38.00%,cr 18.00%

‑

20.00%,mo 6.00%

‑

8.00%,nb 0.25%

‑

0.75%,al 0.10

‑

0.30%,ti 2.50

‑

3.25%,fe 8.00

‑

10.00%,b≤0.03%,mn≤0.20%,si≤0.20%,s≤0.01%,p≤0.02%,o≤10ppm,n≤20ppm,余量为ni。

25.为方便对比,以下各实施例及对比例中在进行配料时,均按照如下配比:按重量百分比计,c 0.015%,mo 7.00%,nb 0.40%,ti 2.80%,al 0.15%,cr 19.00%,co 36.00%,fe 9.00%,b 0.012%,余量为ni。

26.配料过程中采用的原料为纯金属ni、纯金属cr、纯金属co、纯金属mo、纯金属fe、碳粉、纯金属al、纯金属ti、纯金属nb和硼铁合金。其中,硼铁合金的组分的质量百分含量如下:c 0.26%、si 0.28%、s 0.001%、p 0.03%、fe 81.529%、b 17.68%。

27.实施例1

28.本实施例提供一种紧固件用gh6159合金锭的制备方法,步骤如下:

29.(1)真空感应熔炼:按照上述配比进行配料(计算每种原材料的加入量)。

30.熔化期:依次将ni、cr、co、mo、fe、碳粉放入真空感应熔炉内在真空度<30pa、1460

‑

1470℃下熔化;

31.精炼期:熔化期内加入的原料均熔化后将真空度降至<1pa,温度升至1500

‑

1510℃时加入al、ti、nb和硼铁合金,然后在此条件下精炼,每隔20min,搅拌3min,共精炼60min(包括搅拌时间);

32.合金化:精炼期结束后进行取样分析,同时按照上述紧固件用gh6159合金的成分范围要求,根据分析结果进行补加原料,调整成分,使每个化学元素的结果都在要求范围内。

33.(2)浇注:将步骤(1)中制得到的钢水在1460

‑

1470℃下浇注成φ250mm电极,浇注过程中全程氩气保护,充氩:3000pa;

34.(3)车光及真空自耗:对电极进行车光处理至电极坯表面没有褶皱及夹杂物等,然后对经车光处理后的电极进行真空自耗,控制整个真空自耗过程中的熔速在2.2

‑

2.8kg/min,得到φ305mm的紧固件用gh6159合金锭。

35.实施例2

36.本实施例提供一种紧固件用gh6159合金锭的制备方法,步骤如下:

37.(1)真空感应熔炼:按照上述配比进行配料(计算每种原材料的加入量);

38.熔化期:依次将ni、cr、co、mo、fe、碳粉放入真空感应熔炉内在真空度<30pa、1480

‑

1490℃下熔化;

39.精炼期:熔化期内加入的原料均熔化后将真空度降至<1pa,温度升至1510

‑

1520℃时加入al、ti、nb和硼铁合金,然后在此条件下精炼,每隔15min,搅拌5min,共精炼100min(包括搅拌时间);

40.合金化:精炼期结束后进行取样分析,同时按照上述紧固件用gh6159合金的成分范围要求,根据分析结果进行补加原料,调整成分,使每个化学元素的结果都在要求范围内。

41.(2)浇注:将步骤(1)中制得到的钢水在1460

‑

1470℃下浇注成φ250mm电极,浇注过程中全程氩气保护,充氩:3000pa;

42.(3)车光及真空自耗:对电极进行车光处理至电极坯表面没有褶皱及夹杂物等,然后对经车光处理后的电极进行真空自耗,控制整个真空自耗过程中的熔速在2.2

‑

2.8kg/min,得到φ305mm的紧固件用gh6159合金锭。

43.实施例3

44.本实施例提供一种紧固件用gh6159合金锭的制备方法,步骤如下:

45.(1)真空感应熔炼:按照上述配比进行配料(计算每种原材料的加入量);

46.熔化期:依次将ni、cr、co、mo、fe、碳粉放入真空感应熔炉内在真空度<30pa、1490

‑

1500℃下熔化;

47.精炼期:熔化期内加入的原料均熔化后将真空度降至<1pa,温度升至1510

‑

1520℃时加入al、ti、nb和硼铁合金,然后在此条件下精炼,每隔25min,搅拌4min,共精炼80min(包括搅拌时间);

48.合金化:精炼期结束后进行取样分析,同时按照上述紧固件用gh6159合金的成分

范围要求,根据分析结果进行补加原料,调整成分,使每个化学元素的结果都在要求范围内。

49.(2)浇注:将步骤(1)中制得到的钢水在1460

‑

1470℃下浇注成φ250mm电极,浇注过程中全程氩气保护,充氩:3000pa;

50.(3)车光及真空自耗:对电极进行车光处理至电极坯表面没有褶皱及夹杂物等,然后对经车光处理后的电极进行真空自耗,控制整个真空自耗过程中的熔速在2.2

‑

2.8kg/min,得到φ305mm的紧固件用gh6159合金锭。

51.对比例1

52.本对比例提供的紧固件用gh6159合金锭的制备方法与实施例1相似,区别仅在于熔化期各原料的加入顺序不同,本对比例中熔化期的加料顺序如下:ni、mo、fe、cr、co、碳粉。

53.对比例2

54.本对比例提供的紧固件用gh6159合金锭的制备方法与实施例1相似,区别仅在于整个真空自耗过程中的熔速不同,本对比例中整个真空自耗过程中的熔速控制在3.0

‑

3.5kg/min。

55.实验例1

56.将各实施例及对比例制得的紧固件用gh6159合金锭分别进行成分检测(光谱仪和碳硫分析仪),各实施例及对比例制得的紧固件用gh6159合金锭的各元素含量均在范围要求内,其中o、n杂质的含量如下表所示。

57.表1 o、n杂质的含量检测结果

58.元素及含量wt%实施例1实施例2实施例3对比例1对比例2o0.00080.00070.00080.00150.0017n0.00180.00150.00180.00220.0025

59.由上表中的数据可知,本发明提供的紧固件用gh6159合金锭的制备方法制得的φ305mm的紧固件用gh6159合金锭,o能控制在10ppm以内,n能控制在20ppm以内。

60.实验例2

61.将实施例1和对比例1

‑

2制得的φ305mm的gh6159合金锭的横截面处分别进行扫描电镜(sem)测试,电镜扫描图如图1

‑

3所示。

62.将各实施例及对比例制得的紧固件用φ305mm的gh6159合金锭在始锻温度1150℃,终锻温度1100℃,开坯墩粗速率为80mm/s,锻比4.0的条件下锻造开坯至φ150mm;然后在开轧温度1250℃,终轧温度1000℃,前2道次每道次压下量40mm,后面道次每道次压下量50mm的条件下轧制开坯至φ16mm,经1040℃

×

4h水冷固溶处理后扒皮至φ14.7mm,冷拔得到φ10.5mm的棒材。将按照上述相同的处理方法得到的φ10.5mm的棒材分别在室温(25℃)和595℃下进行力学性能的测试,每个测试项目测试四次,具体的检测结果如下表2所示。

63.检测方法如下:

64.gb/t 2039金属拉伸蠕变及持久试验方法

65.gb/t 4338金属材料高温拉伸试验方法

66.gb/t 6394金属平均晶粒度测定方法

67.gb/t 14999.2高温合金显微组织酸浸试验法

68.gb/t 228金属材料室温拉伸试验方法

69.gb/t 230.1金属材料洛氏硬度试验。

70.表2 力学性能检测结果

71.[0072][0073]

由上表中的数据结合附图1

‑

3可知可知,本发明提供的紧固件用gh6159合金锭的制备方法制得的φ305mm的紧固件用gh6159合金锭,通过采用真空感应熔炼与真空自耗相结合,并限定熔化期特定的原料加入顺序,结合整个真空自耗过程熔速的限定,各步骤参数之间相互配合,可以有效地控制碳化物的形成及微观组织的形貌分布,确保直径大于φ180mm的合金锭中心及边缘成分、组织及性能的均匀性,使得高倍组织均匀,同时提高产品的力学性能。

[0074]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。