la

‑

ti合金靶及其制备方法

技术领域

1.本发明属于合金靶技术领域,特别是涉及一种la

‑

ti合金靶及其制备方法。

背景技术:

2.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,具有能量利用率高、清洁环保、可实现分布式供电、移动供电等优点,作为新一代发电技术,发展前景广阔。使用la

‑

ti合金靶作为燃料电池中阴极材料制备的靶材,la

‑

ti合金靶具备高强度、良好的耐磨性能,市场应用需求大。传统的la

‑

ti合金熔炼,一般是将金属镧和金属钛直接加入到坩埚中进行熔炼并且浇铸,表面存在较大的缺陷,并且合金靶表面出现明显的分层。

技术实现要素:

3.本发明的目的在于提供一种la

‑

ti合金靶及其制备方法,以解决传统工艺制备的la

‑

ti合金靶成分不均匀,有明显缺陷,合金靶表面出现明显的分层的问题。

4.上述目的是通过以下技术方案实现的:

5.一种la

‑

ti合金靶的制备方法,包括以下步骤:

6.将la

‑

mg合金铸锭与金属钛置于熔炼设备内进行熔炼,熔炼温度为1700~2200℃,保温时间为1~40min,使la

‑

mg合金铸锭中所有的镁完全挥发,制得la

‑

ti合金靶;

7.其中la

‑

ti合金靶中镧的重量百分比为20%~60%,金属钛的重量百分比为40%~80%,la

‑

mg合金铸锭中镁的重量百分比为la

‑

ti合金靶中镧与钛总质量的5~50%。

8.本发明通过同时加入la

‑

mg合金铸锭、金属钛,利用金属钛将la

‑

mg合金铸锭中的mg置换出来,制得的la

‑

ti合金靶表面光洁成分均匀。

9.镁的重量百分比为la

‑

ti合金靶中镧与钛总质量的5~50%,镁的含量太低无法实现正常置换,镁的含量太高效果不明显。

10.进一步地,la

‑

mg合金铸锭中镁的重量百分比为la

‑

ti合金靶中镧与钛总质量的10~30%。

11.进一步地,熔炼设备为中频炉,熔炼的工艺参数为将熔炼设备抽真空至2

×

10

‑2pa~6

×

10

‑2pa,充入氩气直至真空达到0.01mpa~0.1mpa,将功率升高至8~60kw,加热5~60min,保温1~40min,浇铸到铸铁模具中,冷却,取出la

‑

ti合金靶。通过控制中频炉的工艺参数来稳定调节熔炼过程的温度。

12.具体地,熔炼设备为10kg中频炉,功率升至8~25kw,加热10~80min,保温5~40min。

13.具体地,熔炼设备为25kg中频炉,功率升至8~50kw,加热20~60min,保温10~50min。

14.进一步地,la

‑

mg合金铸锭的制备方法包括以下步骤:将金属镧和金属镁加入熔炼设备,抽真空至2

×

10

‑

2pa~6

×

10

‑

2pa,充入氩气,直至熔炼设备内真空达到0.03mpa~0.05mpa,接着加热5~80min,保温1~40min,浇铸到铸铁模具中,待冷却后取出la

‑

mg合金

铸锭。

15.进一步地,金属钛的纯度≥99.99%,所述金属镧的纯度≥99.99%,所述金属镁的纯度≥99.99%。

16.本发明还公开了一种利用所述的la

‑

ti合金靶的制备方法所制得的la

‑

ti合金靶。

17.与现传统工艺制备相比,本发明la

‑

ti合金靶的制备方法,通过两次熔炼得到合金靶,其合金纯度高,氧含量低,具体地,合金靶中杂质含量低于0.01%,氧含量低于0.02%,合金表面光洁成分均匀。

18.本发明提高了la

‑

ti合金靶的制备效率,降低了生产成本,制备过程所需的设备简单,污染小;本发明制备方法得到的合金靶满足成分均匀的要求。

19.本发明先形成la

‑

mg合金铸锭,再加入金属钛,在中频炉坩埚中,随着金属镁的不断蒸发,金属钛不断地代替原有la

‑

mg合金中镁的位置,形成la

‑

ti合金靶。

附图说明

20.图1为实施例1制得的la

‑

ti合金靶。

21.图2为对比例1制得的la

‑

ti合金靶。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述:

23.本发明提供的一种la

‑

ti合金靶的制备方法,包括以下步骤:

24.步骤s10,采用纯度≥99.99%的金属钛、金属镧和金属镁作为原料,按照la

‑

ti合金靶成分称量原料,然后将金属钛、金属镧和金属镁表面清洗干净。其中,la

‑

ti合金成分,按照重量百分比计包括:钛:66.6%,镧:33.4%,镁:镧、钛质量总和的20%。

25.步骤s20,将原料混合后,置入熔炼设备中进行熔炼,得到合金,冷却后对合金铸锭进行机加工。其中,熔炼设备为中频炉,但不限于中频炉熔炼。

26.在一个可选实施例中,熔炼过程中,先将金属镧和金属镁加入到坩埚中,将熔炼设备抽真空至2

×

10

‑

2pa~6

×

10

‑

2pa,然后关闭阀门;充入高纯氩气,直至熔炼设备内真空达到0.03mpa~0.05mpa;接着加热5~80min,保温1~40min,浇铸到铸铁模具中,待冷却后取出合金。再将刚刚得到的合金铸锭与金属钛加入到坩埚中,将熔炼设备抽真空至2

×

10

‑

2pa~6

×

10

‑

2pa,然后关闭阀门;充入高纯氩气,直至熔炼设备内真空达到0.03mpa~0.05mpa;接着加热5~80min,保温1~40min,将所有的镁完全挥发,坩埚中不再出现烟雾后,浇铸到铸铁模具中,待冷却后取出合金。将得到的合金铸锭经过机加工得到所需尺寸的合金靶。上述熔炼过程,先抽到一个较高的真空可以较大程度的降低合金中的氧含量,再将高纯氩气充入熔炼设备中(并达到上述真空程度)可以进一步的降低熔炼过程中的氧含量,并且可以防止在熔炼过程中熔融金属的飞溅,有效保护合金的纯度。

27.进一步地,当熔炼设备为10kg中频炉时,功率升至8~25kw,加热10~80min,保温5~40min。当熔炼设备为25kg中频炉时,功率升至8~50kw,加热20~60min,保温10~50min。

28.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.实施例1

30.取5.33kg金属钛(纯度≥99.99%),2.67kg金属镧(纯度≥99.99%),1.6kg金属镁(纯度≥99.99%)为原料,清洗表面;先将金属镧和金属镁加入到10kg中频炉坩埚中,抽真空,直至10kg中频炉真空达到5

×

10

‑2pa左右,关闭阀门后,向10kg中频炉内充入高纯氩气,直至真空达到0.04mpa;将功率升至16kw,加热15min,保温10min,浇铸到直径为60mm,高为80mm的铸铁模具中,待冷却后取出合金;将冷却后的金属铸锭重新放入坩埚中,并将之前准备好的金属钛同样加入10kg中频炉坩埚中,抽真空,直至真空达到5

×

10

‑2pa左右,关闭阀门,向炉内充入高纯氩气,直至真空达到0.04mpa;将功率升至20kw,加热35min,保温25min,将所有的镁完全挥发,坩埚中不再出现烟雾后,浇铸到直径为120mm,高为80mm的铸铁模具中。将得到的合金铸锭经过机加工得到所需尺寸的合金靶。

31.上述方法得到的合金靶,其杂质含量低于0.01%,氧含量低于0.02%,具体参见表1。

32.实施例2

33.取13.34kg金属钛(纯度≥99.99%),6.66kg金属镧(纯度≥99.99%),4kg金属镁(纯度≥99.99%)为原料,清洗表面;先将金属镧和金属镁加入到25kg中频炉坩埚中,抽真空,直至真空达到5

×

10

‑2pa左右,关闭阀门,向炉内充入高纯氩气,直至真空达到0.04mpa。将功率升至35kw,加热35min,保温10min,浇铸到直径为80mm,高为100mm的铸铁模具中,待冷却后取出合金;将冷却后的金属铸锭重新放入坩埚中,并将之前准备好的金属钛同样加入25kg中频炉坩埚中,抽真空,直至真空达到5

×

10

‑2pa左右,关闭阀门,向炉内充入高纯氩气,真空达到0.04mpa;将功率升至40kw,加热45min,保温35min,将所有的镁完全挥发,坩埚中不再出现烟雾后,浇铸到直径为120mm,高为120mm的铸铁模具中。将得到的合金铸锭经过机加工得到所需尺寸的合金靶。

34.上述方法得到的合金,其杂质含量低于0.01%,氧含量低于0.02%,具体参见表1。

35.对比例1

36.制备方法与实施例1类似,区别在于:采用传统的lati合金熔炼工序。取5.33kg金属钛(纯度≥99.99%),2.67kg金属镧(纯度≥99.99%)加入10kg中频炉坩埚中,抽真空,直至真空达到5

×

10

‑

2pa左右,关闭阀门,向炉内充入高纯氩气,直至真空达到0.04mpa;将功率升至20kw,加热35min,保温25min,浇铸到直径为120mm,高为80mm的铸铁模具中。将得到的合金铸锭经过机加工得到所需尺寸的合金靶。

37.本发明提供了一种新的思路,即通过先将金属镧和金属镁熔炼成中间合金,再与金属钛熔炼成三元合金,通过高温再把金属镁蒸发出去,从而得到纯度高,表面均匀的la

‑

ti合金靶。传统方法熔炼方法得到的la

‑

ti合金靶虽然成分差异不大,但是表面存在较大的缺陷,并且合金靶表面出现明显的分层,本发明解决了这一问题。

38.实施例1

‑

2(以及对比例)制备得到的la

‑

ti合金靶的成分分析结果如表1所示:

39.表1 la

‑

zr合金靶杂质成分检测结果(%)

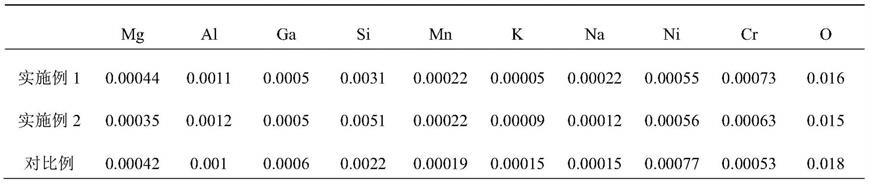

[0040][0041]

其中杂质含量中的杂质包括mg、al、ga、si、mn、k、na、ni和cr,由表1可知,实施例1中杂质含量为0.00691%,实施例2中杂质含量为0.00877%,杂质含量低于0.01%,氧含量低于0.02%,对比例中杂质含量为0.00601%,实施例和对比例中杂质含量相差不大。

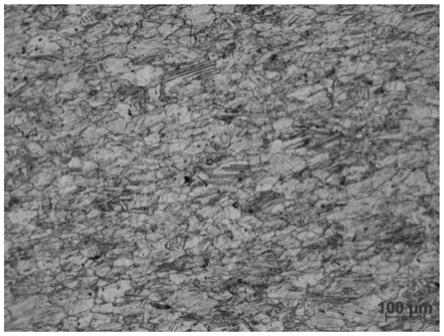

[0042]

但是本发明采用中频炼炉两次熔炼后经过机加工得到成分均匀的la

‑

zr合金靶表面无明显缺陷,表面成分均匀不存在分层现象。实施例1以及对比例制备得到的la

‑

ti合金靶的表面如图1

‑

2所示。

[0043]

图1为实施例1所制得的la

‑

ti合金靶,表面成分均匀无明显分层,图2为对比例1所制得的la

‑

ti合金靶,表面呈现明显的分层,且分布不均匀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。