1.本实用新型涉及一种扒渣/捞渣装置,用于钢水、铁水等金属液面的清渣。

背景技术:

2.金属液面的清渣主要采用回转捞渣方式,驱动箱带动两个渣耙合拢,将渣子收集、捞起。回转捞渣的优势是效率高,带铁少,铁水包可以直立,现场布置灵活,适应性强。

3.然而,对于接近100%的清渣、铁水包倾翻的铁水预处理清渣场合,仍然存在余渣清理效率低、时间长、不容易去除干净的问题。究其原因,主要是渣耙合拢时,有部分渣子随金属液从两个渣耙之间的缝隙漏出,造成漏渣。

技术实现要素:

4.本实用新型提出了一种溢流式金属液扒渣装置,其目的是:避免漏渣,提高余渣清理效果。

5.本实用新型技术方案如下:

6.一种溢流式金属液扒渣装置,包括驱动箱、转动轴和渣耙,所述渣耙为两只,分别通过一转动轴与驱动箱相连接,两只渣耙在驱动箱的作用下合拢、分离,还包括支撑架和滤渣装置;

7.所述支撑架安装在驱动箱上,或者两端分别与两只转动轴转动连接;

8.所述滤渣装置安装在支撑架上,位于两只渣耙之间的缝隙处。

9.作为本扒渣装置的进一步改进:所述滤渣装置通过可拆卸方式安装在支撑架上。

10.作为本扒渣装置的进一步改进:所述滤渣装置为多组并排竖直设置的滤棒。

11.作为本扒渣装置的进一步改进:所述支撑架采用分体式结构,包括位于转动轴后侧的背板和位于转动轴前侧的压板;

12.所述滤棒穿过所述支撑架上的通孔;所述滤棒的顶部设有凸环,凸环底部与所述支撑架接触。

13.作为本扒渣装置的进一步改进:所述滤棒的下端具有加粗段。

14.作为本扒渣装置的进一步改进:还包括水平设置的护板,所述滤棒的下端与所述护板相连接。

15.作为本扒渣装置的进一步改进:所述支撑架为两组以上,上下并排设置。

16.作为本扒渣装置的进一步改进:所述滤渣装置为第一滤渣板,或者多个竖板依次活动连接在一起构成的链板,或者纤维织物,或者滤网;所述滤网为硬质或软质的。

17.作为本扒渣装置的进一步改进:所述渣耙的立板部分包括带有滤孔的第二滤渣板。

18.作为本扒渣装置的进一步改进:还包括限位装置,所述限位装置设置在渣耙的内侧,用于限定渣耙合拢后的开口宽度。

19.相对于现有技术,本实用新型具有以下有益效果:(1)本装置通过在两个渣耙之间

设置滤渣装置,可以避免该处的漏渣,大幅度减少了在清渣操作时渣子经过该缝隙的逃脱数量,解决了清渣时间长、清理不净的问题;(2)在采用可更换的滤棒的方案中,滤棒可以在损耗后快速更换,保证滤渣效果;(3)滤棒底部还设有加粗段或护板,有利于减小滤棒的损耗,保证滤渣缝隙满足要求;(4)使用两组以上的支撑架,可以避免滤棒受冲击后发生摆动;(5)使用第一滤渣板进行缝隙滤渣,可以扩大滤渣面积,提高滤渣速度;(6)在渣耙上设置第二滤渣板,可以使金属液快速通过渣耙,进一步提高滤渣的速度;(7)通过设置限位装置可以限定渣耙合拢时的宽度,避免过度合拢、渣耙碰到铁水包。

附图说明

20.图1为实施例一的结构示意图;

21.图2为实施例二的结构示意图;

22.图3为实施例三的结构示意图;

23.图4为实施例四的结构示意图;

24.图5为实施例五的结构示意图;

25.图6为合拢清渣第一阶段,渣耙在铁水包中的布局示意图;

26.图7为合拢清渣第二阶段,渣耙在铁水包中的布局示意图;

27.图8为合拢清渣第三阶段,渣耙在铁水包中的布局示意图;

28.图9为实施例六中,合拢清渣第三阶段,渣耙在铁水包中的布局示意图。

具体实施方式

29.下面结合附图详细说明本实用新型的技术方案:

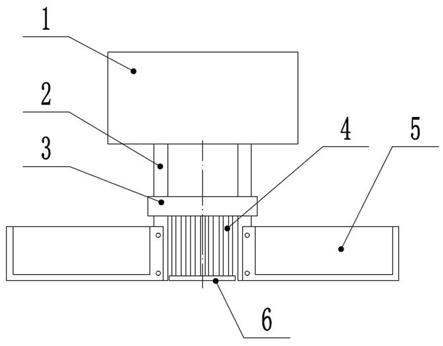

30.实施例一

31.如图1,一种溢流式金属液扒渣装置,包括驱动箱1、转动轴2和渣耙5,所述渣耙5为两只,分别通过一转动轴2与驱动箱1相连接,两只渣耙5在驱动箱1的作用下合拢、分离。

32.所述扒渣装置还包括支撑架3和滤渣装置。所述支撑架3可以直接安装在驱动箱1上,或者两端分别与两只转动轴2转动连接。本实施例中,采用后者结构。

33.本实施例中,所述支撑架3采用整体式结构,转动轴2上设有环形槽,转动轴2穿过支撑架3后,在支撑架3上对应环形槽的位置处插入限位销,实现支撑架3与转动轴2之间的转动连接。支撑架3也可以采用前后扣合的分体式结构。

34.所述滤渣装置安装在支撑架3上,位于两只渣耙5之间的缝隙处。本实施例中,所述滤渣装置为多组并排竖直设置的滤棒4,滤棒4是固定在支撑架3上的。

35.可选的,所述扒渣装置还包括水平设置的护板6,所述滤棒4的下端与所述护板6相连接,保护滤棒4底部,减少金属液冲刷对滤棒4造成的冲刷损耗。所述护板6优选使用可拆卸方式与所述滤棒4相连接,一种可选的结构是,在护板6上开设与滤棒4对应的安装孔,滤棒4插入安装孔后,从侧面打入限位销,将护板6与滤棒4固定在一起。

36.捞渣工作过程如下:

37.如图6,将两渣耙5板背靠背合并,开动清渣设备载着驱动箱1,带着渣耙5前进至铁(钢)水包最前端,且渣耙5最前端还没有触碰包壁的位置。

38.如图7,驱动箱1驱动两渣耙5回收至成一条直线,设备后退规定距离(椭圆焦点的

距离),然后停止后退。

39.如图8,两渣耙5开始合拢,直至达到渣耙5合拢后的宽度可以顺利的出包口,最后设备后退将渣子扒出包外。合拢过程中,金属液经过两个渣耙5之间的缝隙时,液体部分溢流而出,渣子则被滤棒4挡住,最终被渣耙5扒走。

40.实施例二

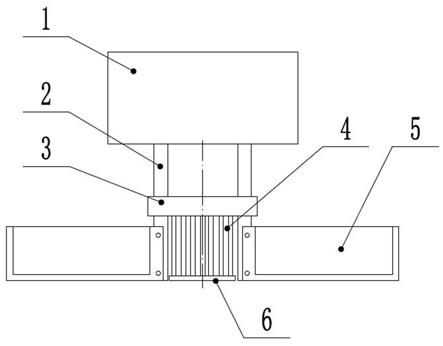

41.本实施例与实施例一相比,不同之处在于,所述滤棒4是通过可拆卸方式安装在支撑架3上的。

42.如图2,首先,所述支撑架3采用分体式结构,包括位于转动轴2后侧的背板3

‑

1和位于转动轴2前侧的压板3

‑

2,二者通过销轴或螺栓连接在一起。其次,所述滤棒4穿过所述支撑架3上的通孔;所述滤棒4的顶部设有凸环4

‑

1,凸环4

‑

1底部与所述支撑架3接触。滤棒4是从上向下插入到支撑架3中的,向上抽拉可以取下滤棒4,也可以通过拆卸压板3

‑

2取下滤棒4。

43.进一步的,为了防止滤棒4受冲刷后出现摆动,所述支撑架3为两组以上,上下并排设置。

44.滤棒4的底部仍然可按实施例一增加护板6。

45.实施例三

46.如图3,本实施例与实施例一、二相比,不同之处在于,所述滤棒4的下端具有加粗段4

‑

2,代替护板6。

47.实施例四

48.如图4,本实施例与实施例一至三相比,不同之处在于,所述滤渣装置为第一滤渣板7。

49.实施例五

50.如图5,本实施例与实施例一至四相比,不同之处在于,所述渣耙5的立板部分还进一步包括带有滤孔的第二滤渣板5

‑

1,渣耙5底板上设有与第二滤渣板5

‑

1配合的凹槽进行固定。这样在金属液经过渣耙5时,液体可以直接穿过第二滤渣板5

‑

1,将渣子留在渣耙5中,这样可以减少渣耙5合拢的阻力,也提高了清渣速度。

51.所述渣耙5上还可以设置加强筋等结构,保证渣耙5的强度(不仅限于本实施例)。

52.中间的滤渣装置,可以采用滤棒4,也可以采用第一滤渣板7。

53.实施例六

54.如图9,本实施例与实施例一至五相比,不同之处在于,在两个渣耙5的内侧设置限位柱8,控制渣耙5的合拢宽度,避免渣耙5碰到铁水包。

55.其它实施方式

56.显然,所述滤渣装置还可以是其它结构,例如:多个竖板依次活动连接在一起构成的链板,形成一种封闭的软连接,其优点在于封闭效果好,缺点是局部有侵蚀损坏就要整体的更换。滤渣装置乃至滤渣板还可以是纤维织物,或者滤网。所述滤网可以是硬质金属网,也可以是软质的。

57.滤渣装置应当采用耐火材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。