1.本实用新型属于机械加工技术领域,具体涉及一种回转体交叉径向孔加工用辅助装置。

背景技术:

2.液压或者气压阀门的主要加工任务是孔系的加工,孔系加工的难点是交叉相贯孔的钻削。交叉相贯孔一般为两个呈十字形交叉的相互贯穿的孔,其在加工时,一般先加工其中一个贯穿孔,然后再将阀体翻转,再加工另一个与之交叉的贯穿孔。目前对于阀体上这一类孔的加工,并未有很好的加工方法,虽然一些学术杂志上有过此类孔的加工方法的报道,但是目前国内并未有过这类相关技术,因此,目前对于这一类孔的加工依然停留在原有的模式上,而无法做到对两个交叉贯穿孔进行同时加工。因而,这一加工模式的限制极大的影响了加工效率,而且,由于每一次加工一个贯穿孔均需要单独寻找一个定位基准,加工两个贯穿孔则需要寻找两次基准,因此,基于基准误差累积和叠加,所加工的两个交叉贯穿孔的精度也因现有的加工方式的限制受到了影响,这也使得我国阀体类产品的制造精度无法得以提高。

3.申请号为cn201611228582.4的中国专利公开了一种阀门十字交叉孔的钻孔方法,包括如下步骤:步骤一:布置安装阀体钻孔设备;步骤二:利用夹紧定位夹紧机构对阀体进行固定以及定位;步骤三:推动液压泵以使钻杆上的钻头逐步进入至阀体内,待竖向钻孔机构的钻头达到阀体上的竖向孔与水平孔的交叉点时,竖向钻孔机构停止工作并处于准备状态;步骤四:操作水平钻孔机构进入工作状态;步骤五:操作竖向钻孔机构继续工作,直至将阀体上的竖向孔贯穿;步骤六:重复步骤二至五,直至阀体上的水平孔加工完成。该方法仅对阀体进行一次装夹,因而节约了阀体的装夹时间,同时基于一次装夹的加工精度也得到了保证,因此相比现有的多次加工方式而言提高了效率和加工精度。

4.现有技术中采用双钻头的设置,固然可以解决加工径向交叉孔时的定位问题,但是装置尺寸较大安装不便,成本也较高。

技术实现要素:

5.本实用新型目的在于解决现有技术中存在的上述不足,提供了一种结构简单,快速有效的阀座加工径向孔用辅助装置。

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.一种回转体交叉径向孔加工用辅助装置,包括底座和定位杆,底座设置有工件定位腔,工件定位腔用于放置工件,工件定位腔端部设有供工件进入的第一开口,工件定位腔的内壁呈圆弧状并与工件的外壁相贴合,工件定位腔的侧壁设置有第二开口,第二开口用于对工件的加工处进行让位,第二开口的宽度小于工件定位腔的内径,底座横向设置有定位槽,定位槽贯穿工件定位腔,定位杆用于与工件可拆卸式固定,定位槽用于对定位杆进行让位,当转动工件时,使得工件绕工件定位腔轴线转动,使定位杆与定位槽的槽壁相贴合。

先将工件放入工件定位腔内,在第二开口处在工件上径向车加工螺纹孔a,螺纹孔a加工完毕,将定位杆插入螺纹孔a中,将工件在工件定位腔内转动九十度,使得定位杆卡入定位槽中并与定位槽的槽壁相贴合,在工件上车加工螺纹孔b,完成后再将工件反方向转动一百八十度使得定位杆另一侧的定位槽的槽壁相贴合,再次进行螺纹车加工,在工件上形成螺纹孔c,使得螺纹孔a、螺纹孔b和螺纹孔c间隔九十度并相互连通。本装置利用定位杆与定位槽的设置使得工件可较为方便的实现径向交叉孔的制造,而且保证了制造精度,提高了加工效率。

8.作为优选,工件定位腔的深度h小于等于工件的轴向长度,工件定位腔的第一开口处设有压板,压板用于与工件的上端面贴合。压板的设置是为了固定工件,避免工件从底座中脱出,也起到了夹紧工件的作用,避免在钻孔时,工件产生转动导致孔位偏移。

9.作为优选,压板设有上下贯穿的连接孔,底座设有第一螺纹孔,第一螺纹孔与连接孔的位置上下对应,连接孔与第一螺纹孔之间穿设有第一紧固件。第一紧固件的固定方式保证了压板与底座的连接强度,也便于压板的安转与拆卸。

10.作为优选,压板设有上下端面均为平面的耳板,连接孔设于耳板上。耳板上下两端面均为平面的设置不仅保证了压板与第一紧固件之间的贴合度,而且对第一紧固件让出了装配空间,便于第一紧固件的安装与拆卸。

11.作为优选,连接孔的数量设置为两个,分别设置在工件的两侧。连接孔在工件的两侧分别设置,保证了压板与工件的贴合度,避免压板与工件产生倾斜。

12.作为优选,连接孔的横截面形状为u形,连接孔的u形开口与连接孔的侧壁相连通。u型的设置便于压板的安装,而且相对于工件的上端面可以调整前后位置,较为便捷。

13.作为优选,底座横向穿设有第二螺纹孔,第二螺纹孔与工件定位腔相连通,第二螺纹孔内穿设有第二紧固件,第二紧固件一端与工件的外圆表面相抵。将工件在工件定位腔中安装到位,再将长螺母拧紧,使得长螺母与工件的外圆表面相贴合,起到夹紧工件的作用,避免在钻孔时,工件产生位移导致孔位偏移。

14.作为优选,定位杆的一端设置有外螺纹,外螺纹用于与工件上的内螺纹相配合。定位杆通过螺纹的方式与工件上加工的孔相连接,保证了定位杆与工件的连接强度。

15.作为优选,定位杆设有外螺纹的端部呈锥形。锥形的设计,使得定位杆在与工件上的螺纹孔连接时,起到导向的作用,定位杆能较位快速的插入螺纹孔中,提高加工效率。

16.作为优选,定位杆呈圆柱状。定位杆设置成圆柱状不仅便于外螺纹的加工,而且拧动定位杆时便于操作人员的握持。

17.本实用新型由于采用了上述技术方案,具有以下有益效果:

18.先将工件放入工件定位腔内,在第二开口处在工件上径向车加工螺纹孔a,螺纹孔a加工完毕,将定位杆插入螺纹孔a中,将工件在工件定位腔内转动九十度,使得定位杆卡入定位槽中并与定位槽的槽壁相贴合,在工件上车加工螺纹孔b,完成后再将工件反方向转动一百八十度使得定位杆另一侧的定位槽的槽壁相贴合,再次进行螺纹车加工,在工件上形成螺纹孔c,使得螺纹孔a、螺纹孔b和螺纹孔c间隔九十度并相互连通。本装置利用定位杆与定位槽的设置使得工件可较为方便的实现径向交叉孔的制造,而且保证了制造精度,提高了加工效率。

19.压板的设置是为了固定工件,避免工件从底座中脱出,也起到了夹紧工件的作用,

避免在钻孔时,工件产生转动导致孔位偏移。将工件在工件定位腔中安装到位,再将长螺母拧紧,使得长螺母与工件的外圆表面相贴合,起到夹紧工件的作用,避免在钻孔时,工件产生位移导致孔位偏移。

附图说明

20.下面结合附图对本实用新型作进一步说明:

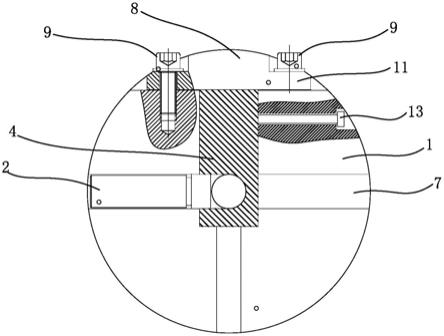

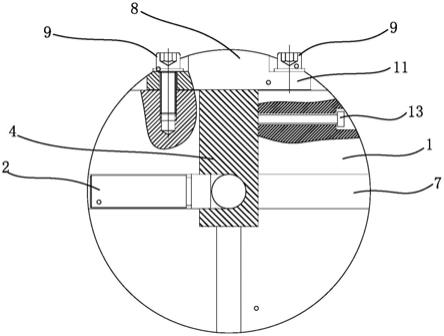

21.图1为本实用新型一种回转体交叉径向孔加工用辅助装置的结构示意图;

22.图2为本实用新型中底座的侧视图;

23.图3为本实用新型中底座的结构示意图;

24.图4为本实用新型中压板的俯视图;

25.图5为本实用新型中定位杆的结构示意图;

26.图中,1

‑

底座;2

‑

定位杆;3

‑

工件定位腔;4

‑

工件;5

‑

第一开口;6

‑

第二开口;7

‑

定位槽;8

‑

压板;9

‑

第二紧固件;10

‑

连接孔;11

‑

耳板;12

‑

外螺纹;13

‑

第一紧固件。

具体实施方式

27.如图1至图5所示,一种回转体交叉径向孔加工用辅助装置,包括底座1和定位杆2,底座1设置有工件定位腔3,工件定位腔3用于放置工件4,工件定位腔3端部设有供工件4进入的第一开口5,工件定位腔3的内壁呈圆弧状并与工件4的外壁相贴合,工件定位腔3的侧壁设置有第二开口6,第二开口6用于对工件4的加工处进行让位,第二开口6的宽度小于工件定位腔3的内径,底座1横向设置有定位槽7,定位槽7贯穿工件定位腔3,定位杆2用于与工件4可拆卸式固定,定位槽7用于对定位杆2进行让位,当转动工件4时,使得工件4绕工件定位腔3轴线转动,使定位杆2与定位槽7的槽壁相贴合。

28.工件定位腔3的深度h小于等于工件4的轴向长度,工件定位腔3的第一开口5处设有压板8,压板8用于与工件4的上端面贴合。压板8设有上下贯穿的连接孔10,底座1设有第一螺纹孔,第一螺纹孔与连接孔10的位置上下对应,连接孔10与第一螺纹孔之间穿设有第一紧固件13。压板8设有上下端面均为平面的耳板11,连接孔10设于耳板11上。连接孔10的数量设置为两个,分别设置在工件4的两侧。连接孔10的横截面形状为u形,连接孔10的u形开口与连接孔10的侧壁相连通。

29.底座1横向穿设有第二螺纹孔,第二螺纹孔与工件定位腔3相连通,第二螺纹孔内穿设有第二紧固件9,第二紧固件9一端与工件4的外圆表面相抵。

30.定位杆2的一端设置有外螺纹12,外螺纹12用于与工件4上的内螺纹相配合。定位杆2设有外螺纹12的端部呈锥形。定位杆2呈圆柱状。

31.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。