1.本发明涉及一种激光加工系统,尤其是一种高效的激光加工系统。

背景技术:

2.激光加工广泛应用于半导体和pcb生产领域,是制作半导体器件、芯片和pcb板等产品的重要加工方法,其用于在基底表面上光刻特征图形,印刷电路板防焊油墨的处理以及多层电路板之间电气互连的打孔处理等。

3.传统的光刻技术需要制作掩膜的母版或者菲林底片进行曝光操作,制作周期长,且每一版对应单一图形,不能广泛应用。为解决传统光刻技术的问题,直写光刻机构应运而生,其利用数字光处理技术,通过可编程的数字反射镜装置实现编辑不同的所需的图形结构,能够快速切换图形,其不仅可以降低成本,还可以减少制程的时间,正广泛应用于光刻技术领域。而目前采用的直写光刻机构通常采用单台面或者双台面,产能仍有不足。

技术实现要素:

4.本发明所要解决的技术问题是提供一种高效的激光加工系统。

5.为了解决上述问题,本发明提供了一种激光加工系统,其包括工作台系统、光学系统、对位系统,所述工作台系统承载基底,并带动基底分别移动至对位系统和光学系统,分别进行对位和激光加工操作,所述工作台系统包括第一组工作台和第二组工作台,所述对位系统包括第一对位系统和第二对位系统,所述第一组工作台和所述第二组工作台的初始位置位于所述光学系统的两侧,所述第一组工作台经第一对位系统至所述光学系统,所述第二组工作台经第二对位系统至所述光学系统。

6.进一步的,所述第一组工作台包括第一工作台和第二工作台,所述第一工作台和第二工作台沿各自的轨道移动;所述第二组工作台包括第三工作台和第四工作台,所述第三工作台和第四工作台沿各自的轨道移动。

7.进一步的,所述第一组工作台中的一工作台与所述第二组工作台中的一工作台共用一轨道,所述第一组工作台中的另一工作台与所述第二组工作台中的另一工作台共用另一轨道。

8.进一步的,所述第一工作台、第二工作台、第三工作台和第四工作台均包括竖向滑轨,用于升高或者降低工作台的台面高度。

9.进一步的,所述光学系统包括多个光学镜头。

10.进一步的,所述多个光学镜头以行列形式排布,不同行或者不同列之间错位排布。

11.进一步的,所述光学镜头包括分光系统。

12.进一步的,所述分光系统包括至少两组光学组件,每组光学组件对应一个光路,在基底上形成一个成像区域。

13.进一步的,所述光学系统是曝光光学系统、防焊油墨蚀刻光学系统或者激光打孔光学系统。

14.与现有技术相比,本发明通过四个工作台的紧密配合,实现激光加工系统的高效运转,提高生产效率。

附图说明

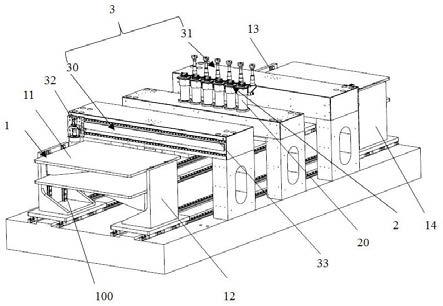

15.图1是激光加工系统的示意图。

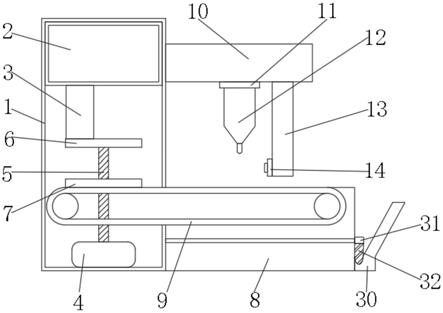

16.图2是光学系统一实施例的示意图。

17.图3是光学镜头一实施例的示意图。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。

19.如图1

‑

3所示, 一种激光加工系统包括工作台系统1、光学系统2、对位系统3,所述工作台系统1承载基底,并带动基底分别移动至对位系统3和光学系统2,分别进行对位和激光加工操作。

20.所述工作台系统1包括第一工作台11、第二工作台12、第三工作台13和第四工作台14,所述第一工作台11和第二工作台12为第一组工作台,所述第三工作台13和第四工作台14为第二组工作台,所述第一组工作台和所述第二组工作台的初始位置位于所述光学系统2的两侧,分别经过所述对位系统3和所述光学系统2进行对位和激光加工操作。

21.所述工作台系统1中的每个工作台沿轨道独立运动并能够分别调整台面高度,所述第一工作台11和所述第三工作台13共用一个轨道,所述第二工作台12和所述第四工作台14共用一个轨道。所述第一工作台11、第二工作台12、第三工作台13和第四工作台14均包括竖向滑轨100,用于升高或者降低工作台的台面高度。

22.所述光学系统2位于所述激光加工系统的中间位置,包括多个光学镜头20。所述光学镜头20可以采用单排排列的方式,也可以采用多排相互错位排列的方式,工作台单向运动即可完成对基底的光学加工。所述光学系统2可以是曝光光学系统、防焊油墨蚀刻光学系统或者激光打孔光学系统等。所述曝光光学系统通过空间光调制元件调整光源发出的光线投射到基底的位置,所述防焊油墨刻蚀光学系统和所述激光打孔光学系统通过振镜调整光源发出的光线投射到基底的位置。

23.对于曝光光学系统,所述光学镜头20还可以包括分光系统21,所述分光系统21包括至少两组光学组件22、23,每个光学组件22、23对应一个光路,所述光源24发出的光线经空间光调制元件25、光学组件22、23后在基底上形成成像区域15,使得所述光学系统2的成像区域15覆盖基底的全部加工区域,即工作台单向运动通过光学系统2即可完成光学加工。

24.所述对位系统3包括第一对位系统30和第二对位系统31,所述第一对位系统30和所述第二对位系统31分别位于所述光学系统2的两侧,所述第一对位系统30对所述第一工作台11和所述第二工作台12上的基底进行对位操作,所述第二对位系统31对所述第三工作台13和所述第四工作台14上的基底进行对位操作。所述第一对位系统30和所述第二对位系统31均包括至少一个对位相机32和滑道33,所述对位相机32沿所述滑道33滑动,移动至对应位置抓取对位点。

25.工作时,第一时刻s1,所述第一工作台11装载未加工的基底移动至所述第一对位

系统30对位;所述第三工作台13装载未加工的基底并移动至所述第二对位系统31对位。

26.第二时刻s2,所述第一工作台11移动至所述光学系统2进行光学加工;所述第二工作台12进行上料。

27.第三时刻s3,所述第一工作台11降低高度,返回到初始位置;所述第三工作台13进行光学加工,同时所述第四工作台14进行上料,所述第二工作台12移动至第一对位系统30进行对位。

28.第四时刻s4,所述第一工作台11升高高度下料;所述第二工作台12运动至光学系统2进行光学加工;所述第三工作台13下降高度返回到初始位置;所述第四工作台14移动至第二对位系统31进行对位。

29.第五时刻s5,所述第一工作台11进行上料对位;所述第二工作台12降低高度,返回到初始位置;所述第三工作台13升高高度下料;所述第四工作台14移动至光学系统2进行光学加工。

30.第六时刻s6,所述第一工作台11移动至所述光学系统2进行光学加工;所述第二工作台12升高高度下料;第三工作台13上料对位;所述第四工作台14下降高度返回到初始位置。

31.第七时刻s7,所述第一工作台11降低高度,返回到初始位置;所述第二工作台12进行上料对位;所述第三工作台13进行光学加工;所述第四工作台14进行升高高度下料。

32.第八时刻s8,所述第一工作台11升高高度下料;所述第二工作台12运动至光学系统进行光学加工;所述第三工作台13下降高度返回到初始位置;所述第四工作台14进行上料对位。

33.所述第一工作台11、第二工作台12、第三工作台12和第四工作台14不断重复第五时刻s5至第八时刻s8的动作,完成对基底的光学加工。

34.对于基底的下料操作可以在台面升高的位置处,也可以在台面处于较低位置,即完成下料操作后再升高台面。

35.所述第一对位系统30、第二对位系统31和所述光学系统2之间的间隔设计为能够满足第一组工作台对位完成的位置和第二组工作台光学加工完成的位置之间仍具有间隙。或者所述第一组工作台对位完成后退回一段距离,为第二组工作台完成光学加工提供空间。

36.对于需要双面加工的基底,在所述第一工作台、第二工作台、第三工作台和第四工作台下料位置处设置翻转机构,经翻转后,在同一工作台对基底的另一面进行激光加工操作。

37.通过四个工作台的紧密配合,实现激光加工系统的高效运转,提高生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。