1.本实用新型涉及自动化加工技术领域,尤其是指一种全自动刀具长度调整机。

背景技术:

2.目前,pcb行业钻/锣机床在生产过程经常会遇到刀具长短问题,虽然机床可以自动调整,但往往浪费很多时间,从而影响到生产效率;特别是中大刀具(大于直径0.5mm)通常都是人工研磨,造成中大刀具的长度不一,需要人工来调整。

3.显然,无论是在机床调整刀具还是对研磨后的刀具进行调整,均需要花费大量的时间,其效率无法达到预想值,导致成本增加。

技术实现要素:

4.本实用新型针对现有技术的问题提供一种全自动刀具长度调整机,能够自动完成对于刀具的长度调整,提升了效率,并且避免了在机床处对刀具进行调整。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型提供的一种全自动刀具长度调整机,包括机体、均设置于所述机体的传输机构、移料机构、定位机构、调整机构以及识别机构,所述传输机构用于上料刀具,所述移料机构用于把所述传输机构上的刀具移送至所述定位机构,所述定位机构用于对所述传输机构所传输的刀具进行定位,所述识别机构用于识别刀具的前端与设置于刀具的胶环之间的相对距离,所述调整机构用于调整刀具的前端与设置于刀具的胶环之间的相对距离。

7.进一步的,所述定位机构包括定位驱动件以及定位夹件,所述定位驱动件用于驱动所述定位夹件夹住或者松开刀具。

8.进一步的,所述调整机构包括固定组件以及升降驱动组件,所述固定组件用于对设置于刀具的胶环进行固定,所述升降驱动组件用于驱动所述定位机构升降。

9.更进一步的,所述升降驱动组件包括升降电机、升降丝杆以及升降螺母,所述升降螺母与所述升降丝杆螺接,所述升降电机用于驱动所述升降丝杆转动,所述升降螺母用于带动所述调整机构升降。

10.更进一步的,所述升降驱动组件包括缓冲件,所述缓冲件用于在所述调整机构升降时对所述调整机构进行缓冲。

11.更进一步的,所述固定组件包括固定驱动件和固定座,所述固定座设置有让位孔,所述让位孔用于对刀具进行让位且用于对胶环进行限位。

12.进一步的,所述移料机构包括移料平移件、移料升降件以及拾料件,所述拾料件用于拾起刀具,所述移料升降件用于驱动所述拾料件升降,所述移料平移件用于驱动所述拾料件平移。

13.进一步的,所述传输机构包括传输驱动件、传输带以及定位识别装置,所述传输驱动件用于驱动所述传输带转动,所述传输带用于传输装载有刀具的载具,所述定位识别装置用于识别载具是否到位。

14.更进一步的,所述定位识别装置包括识别件、识别驱动件以及识别传动件,所述识别驱动件经所述识别传动件驱动所述识别件来回移动,所述识别件用于识别载具是否到位。

15.更进一步的,所述传输机构还包括挡料组件,所述挡料组件包括挡料驱动件、限位杆和抵触件,所述抵触件用于与载具抵触,所述限位杆用于对载具进行限位以使得载具沿着传输带的传输方向移动,所述挡料驱动件用于在载具到位后把载具往所述抵触件的方向推动以使得载具与所述抵触件抵触;所述限位杆与所述抵触件分别位于所述传输带的两侧。

16.进一步的,所述识别机构包括定位座、光源以及接收器,所述光源位于所述定位座内,所述定位座设置有第一通光孔和第二通光孔,所述光源经所述第一通光孔用于发出光线,所述接收器经所述第二通光孔用于接收刀具所遮挡的光线。

17.本实用新型的有益效果:本实用新型由传输机构、移料机构、定位机构、调整机构以及识别机构配合,实现了对于刀具的自动化上料和调整效果,效率高且避免在机床处进行调整。

附图说明

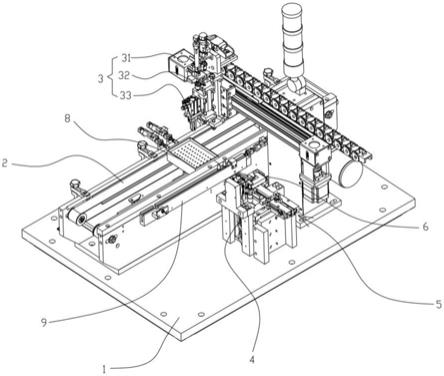

18.图1为本实用新型的示意图。

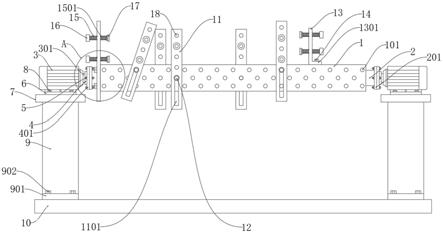

19.图2为本实用新型的传输机构的示意图。

20.图3为本实用新型的定位识别装置的示意图。

21.图4为本实用新型的定位机构、调整机构以及识别机构的配合示意图。

22.图5为本实用新型的定位机构的示意图。

23.图6为本实用新型的固定组件的示意图。

24.图7为本实用新型所述的刀具的示意图。

25.附图标记:1—机体,2—传输机构,3—移料机构,4—定位机构,5—调整机构,6—识别机构,7—刀具,8—载具,9—回收工位,21—传输驱动件,22—传输带,23—定位识别装置,24—识别件,25—识别驱动件,26—识别传动件,27—挡料驱动件,28—限位杆,29—抵触件,31—移料平移件,32—移料升降件,33—拾料件,41—定位驱动件,42—定位夹件,51—固定组件,52—升降驱动组件,53—升降电机,54—升降丝杆,55—升降螺母,56—缓冲件,57—固定驱动件,58—固定座,59—让位孔,71—刀身,72—刀尖,73—胶环。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

27.如图1至图6所示,本实用新型提供的一种全自动刀具长度调整机,包括机体1、均设置于所述机体1的传输机构2、移料机构3、定位机构4、调整机构5以及识别机构6,所述传输机构2用于上料刀具7,所述移料机构3用于把所述传输机构2上的刀具7移送至所述定位机构4,所述定位机构4用于对所述传输机构2所传输的刀具7进行定位,所述识别机构6用于识别刀具7的前端与设置于刀具7的胶环73之间的相对距离,所述调整机构5用于调整刀具7

的前端与设置于刀具7的胶环73之间的相对距离。

28.如图7所示为本实用新型所针对进行调整的刀具7之一,其包括刀身71、刀尖72以及胶环73,刀尖72用于进行切削,而胶环73则用于给刀身71进行定位。由于刀尖72经人工研磨后长度不一,而由于胶环73为机床固定用的部件,即本实用新型通过调整胶环73与刀身71的相对位置,从而让调整后的刀具7安装至机床时,其伸出的长度保持一致,以避免安装后还需要调整,且相较于人工调整,本实用新型的调整效率也更高。

29.本实用新型在实际使用时,该识别机构6可为镭射检测仪或者红外收发器等,为了提升效率,可采用载具8装载多个刀具7后由传输机构2进行传输,当传输到位时,移料机构3拾起载具8内的刀具7并放入定位机构4进行定位,由调整机构5对刀身71与胶环73之间的相对位置进行调整,并由识别机构6时刻识别调整动作;在调整完毕以后,调整机构5停止动作,定位机构4松开刀具7,由移料机构3把刀具7重新放入载具8内,并使其下一刀具7进行调整。若在调整过程中检测到刀尖72存在断裂,此时则由移料机构3把刀具7放入机体1的回收工位9处,以避免损坏的刀具7被下料进行使用。

30.在本实施例中,所述定位机构4包括定位驱动件41以及定位夹件42,所述定位驱动件41用于驱动所述定位夹件42夹住或者松开刀具7。该定位驱动件41可为夹爪气缸,而定位夹件42则安装在定位驱动件41上,由定位驱动件41驱动定位夹件42夹紧或松开,以达到夹住刀具7的刀身71的效果。

31.在本实施例中,所述调整机构5包括固定组件51以及升降驱动组件52,所述固定组件51用于对设置于刀具7的胶环73进行固定,所述升降驱动组件52用于驱动所述定位机构4升降。在定位机构4夹住刀身71后,固定组件51对胶环73进行限位,如本实施例中则是固定组件51用于防止胶环73上升,然后由升降驱动组件52驱动定位机构4上升,使得刀身71相对胶环73发生相对移动,直至识别机构6发出的射线被刀尖72前端挡住时,即胶环73与刀身71的相对位置调整完毕,升降驱动组件52停止动作,定位机构4和固定组件51分别松开刀身71和胶环73,从而让移料机构3能够把该调整好的刀具7取出并放回载具8。

32.具体的,所述升降驱动组件52包括升降电机53、升降丝杆54以及升降螺母55,所述升降螺母55与所述升降丝杆54螺接,所述升降电机53用于驱动所述升降丝杆54转动,所述升降螺母55用于带动所述调整机构5升降。由于刀具7的长度较小,因此由升降电机53配合丝杆机构实现对于刀具7的高精度缓速上升,以保证在识别机构6识别到刀尖72时升降电机53能够及时停止,提升了调整的精度。为了保证稳定性和精度,该升降电机53可采用伺服电机。

33.具体的,所述升降驱动组件52包括缓冲件56,所述缓冲件56用于在所述调整机构5升降时对所述调整机构5进行缓冲。在本实施例中缓冲件56为弹簧,由于对升降驱动组件52的升降动作进行缓冲,从而提升了稳定性。

34.具体的,所述固定组件51包括固定驱动件57和固定座58,所述固定座58设置有让位孔59,所述让位孔59用于对刀具7进行让位且用于对胶环73进行限位。

35.实际使用时,该固定驱动件57为气缸或者电缸。即在移料时,固定驱动件57驱动固定座58进行让位,让移料机构3能够顺利把刀具7装配至定位机构4处;在装配好以后,升降驱动组件52驱动该定位机构4与刀具7一并下降,然后固定驱动件57驱动固定座58动作直至刀具7的显露至让位孔59;在调整时,随着刀具7不断上升,其胶环73会上升直至与固定座58

底部进行抵触而不能继续上升,此时刀具7继续上升,即可实现调整刀身71与胶环73之间的相对位置的效果;在调整完毕后,升降驱动组件52会带动调整好的刀具7下降,使得固定驱动件57能够顺利带动固定座58进行让位,以使得移料机构3能够把刀具7顺利取出。

36.在本实施例中,所述移料机构3包括移料平移件31、移料升降件32以及拾料件33,所述拾料件33用于拾起刀具7,所述移料升降件32用于驱动所述拾料件33升降,所述移料平移件31用于驱动所述拾料件33平移。

37.实际使用时,拾料件33可为夹爪,移料升降件32可为气缸或者电缸,而移料平移件31可由电机与对应的传动机构组成,用于通过拾料件33拾起刀具7后,移送至定位机构4进行定位,实现了自动化移料的效果。

38.在本实施例中,所述传输机构2包括传输驱动件21、传输带22以及定位识别装置23,所述传输驱动件21用于驱动所述传输带22转动,所述传输带22用于传输装载有刀具7的载具8,所述定位识别装置23用于识别载具8是否到位。传输驱动件21优选为电机,由传输驱动件21驱动传输带22转动,以带动载具8进行移动;当载具8移动至定位识别装置23时,传输驱动件21停止动作,让载具8上的一排刀具7与移料机构3的平移方向平行,使得拾料件33能够顺利拾起刀具7。

39.具体的,所述定位识别装置23包括识别件24、识别驱动件25以及识别传动件26,所述识别驱动件25经所述识别传动件26驱动所述识别件24来回移动,所述识别件24用于识别载具8是否到位。该识别件24可为红外灯常用的识别装置,识别驱动件25与识别传动件26配合,驱动识别件24沿着传输带22的传输方向进行移动,从而能够根据实际需要调整识别件24的位置,以适应多种规格的载具8。

40.具体的,所述传输机构2还包括挡料组件,所述挡料组件包括挡料驱动件27、限位杆28和抵触件29,所述抵触件29用于与载具8抵触,所述限位杆28用于对载具8进行限位以使得载具8沿着传输带22的传输方向移动,所述挡料驱动件27用于在载具8到位后把载具8往所述抵触件29的方向推动以使得载具8与所述抵触件29抵触;所述限位杆28与所述抵触件29分别位于所述传输带22的两侧。即在传输带22传输载具8时,限位杆28对传输带22进行限位,保证传输带22不会发生偏移,该限位杆28可根据传输带22的大小进行活动调整;而在载具8移动被识别件24识别时,传输带22停止动作,然后挡料驱动件27动作而把载具8推至与抵触件29接触,通过挡料驱动件27和抵触件29配合夹住载具8,实现了载具8的定位效果,有利于保证移料机构3能够可靠拾起刀具7。

41.在本实施例中,所述识别机构6包括定位座、光源以及接收器,所述光源位于所述定位座内,所述定位座设置有第一通光孔和第二通光孔,所述光源经所述第一通光孔用于发出光线,所述接收器经所述第二通光孔用于接收刀具所遮挡的光线。

42.即实际使用时,所述识别机构6为镭射检测仪或者可见光光学收发器等光学等检测装置,此检测装置运用光源通过小孔发射及小孔接收,使用光敏接收管(即接收器)接收光源信号,再使用放大电路驱动电路来输出光源被挡信号,可以实现直径0.1mm物体的有效感应。因此,通过识别机构6的设置,使得本全自动刀具长度调整机实现了直径0.1mm刀具的定位识别。

43.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本

专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。