1.本实用新型涉及一种适用于厚板窄间隙激光填丝焊接的送丝装置,属于激光焊接技术领域。

背景技术:

2.随着海洋工程、核电制造、石油化工等重大装备厚壁构件的使用指标和性能指标的不断提高,对厚壁结构件的连接方式也提出了更高的要求。针对厚板焊接问题,美国battele研究所首创利用窄间隙焊接技术来大幅减少焊接热输入,降低对母材的塑韧性损伤,提高焊接效率。激光热源由于其自身优良的传输与聚焦特性,能量密度高度集中,热输入低,焊接变形小等特点,激光填丝焊接配合窄间隙技术在厚板焊接生产中发挥着越来越重要的作用,也因此成为了厚板焊接领域的研究热点。

3.但是针对厚壁构件窄间隙激光填丝焊接来说,由于坡口深而窄,传统的送丝管长度不能将焊丝准确送入到焊接区域,加长送丝管后又会面临着自身刚性降低,送丝稳定性变差,甚至焊丝无法与激光耦合熔化致使焊接过程终止等问题,现有的普通送丝装置难以满足要求。理想的送丝装置应具备以下几点:1)送丝装置能深入到窄间隙坡口内将焊丝准确送入到待焊区域,并在焊接过程中不与坡口侧壁发生干涉:2)焊接点位置处的送丝角度要控制在10

‑

30度以内,送丝角度过大会使焊接工艺稳定性变差,送丝角度过小会使送丝机构整体在窄间隙内的适应性出现问题;3)机构整体长度不能过长,过长的送丝机构会影响到自身刚度及在坡口内的适应性;4)送丝阻力问题,保证焊丝稳定持续送入到焊接区域而不会因为阻力过大导致卡丝现象。

技术实现要素:

4.本实用新型是为了解决现有的送丝装置因结构限制而导致其难以满足对厚壁构件窄间隙激光填丝的焊接要求的问题,进而提供了一种适用于厚板窄间隙激光填丝焊接的送丝装置。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种适用于厚板窄间隙激光填丝焊接的送丝装置,它包括连接板、相互平行布置的第一固定板与第二固定板、固装在第一固定板底端的第一送丝管以及固装在第二固定板底端的第二送丝管,其中所述连接板上沿水平方向开设有第一长孔,所述第一固定板与所述第二固定板分别通过螺栓安装在连接板上,第一送丝管与第二送丝管均倾斜于焊接平面布置,且第二送丝管高于第一送丝管设置,焊丝依次穿装在第二送丝管及第一送丝管内。

7.进一步地,每个固定板的上部均沿竖直方向开设有第二长孔,用于连接每个固定板与连接板的螺栓依次穿装在第二长孔与第一长孔内。

8.进一步地,第一固定板的上部还开设有安装通孔,且所述安装通孔位于第二长孔的上方。

9.进一步地,第一固定板及第二固定板均为阶梯式结构或平面过渡式结构,每个固

定板的底端厚度均小于其顶端厚度。

10.进一步地,第一送丝管的外壁与第一固定板的底端之间以及第二送丝管的外壁与第二固定板的底端之间均通过钎焊连接。

11.进一步地,第一送丝管的外径范围为2.4mm~2.8mm,第一送丝管与焊接平面所成夹角为10

°

~30

°

。

12.进一步地,第二送丝管的外径范围为4.5mm~6.5mm,第二送丝管与焊接平面所成夹角为60

°

~80

°

。

13.进一步地,第一固定板与第二固定板之间的间距为50mm~90mm。

14.本实用新型与现有技术相比具有以下效果:

15.采用本技术的送丝装置,既能满足焊接点位置处的送丝角度较小,焊接工艺稳定性良好,又能满足结构紧凑调节方便,不会在焊接过程中与窄间隙侧壁发生干涉。保证送入焊丝的挺直度并使焊丝稳定持续送入到窄间隙坡口内待焊区域。

附图说明

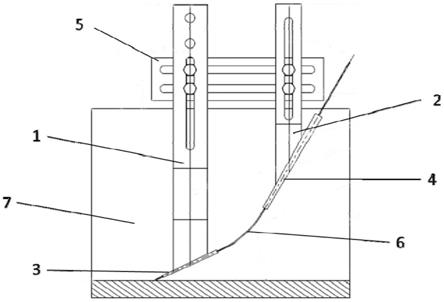

16.图1为本技术的主剖视示意图;

17.图2为本技术的侧视示意图;

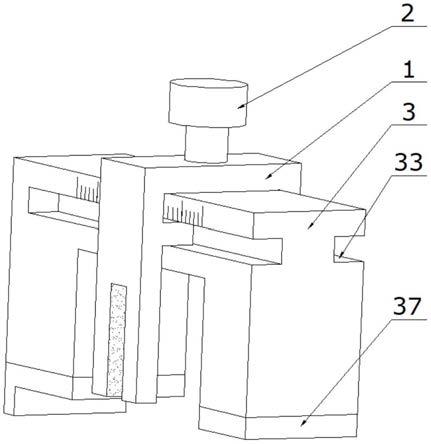

18.图3为两个固定板的立体结构示意图。

具体实施方式

19.具体实施方式一:结合图1~3说明本实施方式,一种适用于厚板窄间隙激光填丝焊接的送丝装置,它包括连接板5、相互平行布置的第一固定板1与第二固定板2、固装在第一固定板1底端的第一送丝管3以及固装在第二固定板2底端的第二送丝管4,其中所述连接板5上沿水平方向开设有第一长孔,所述第一固定板1与所述第二固定板2分别通过螺栓8安装在连接板5上,第一送丝管3与第二送丝管4均倾斜于焊接平面布置,且第二送丝管4高于第一送丝管3设置,焊丝6依次穿装在第二送丝管4及第一送丝管3内。

20.适应的窄间隙坡口尺寸下端宽度为3mm~5mm,上端宽度为9mm~12mm。所送入焊丝6的直径为1.2mm。

21.采用本技术的送丝装置,既能满足焊接点位置处的送丝角度较小,焊接工艺稳定性良好,又能满足结构紧凑调节方便,不会在焊接过程中与窄间隙坡口侧壁7发生干涉。保证送入焊丝6的挺直度并使焊丝6稳定持续送入到窄间隙坡口内待焊区域。

22.通过设置分段式的第一送丝管3和第二送丝管4,实现将焊丝6平稳送入到待焊区域,与现有技术中的一体式送丝结构相比较,大大缩短了整个送丝结构的长度,且分段式的设计使得中间变形度最大区域的焊丝6处于镂空状态,降低了整个送丝结构的送丝阻力,进而使得送丝稳定性增强。可以满足各种大厚板的焊接需求,具有普遍的适应性。且本技术结构简单、操作方便、制作成本低、实用性强。

23.通过第一长孔调节两个固定板在水平方向的相对位置,即两个固定板之间的间距,并通过螺栓8紧固。

24.通过螺栓8及第一长孔调整固定板与连接板5之间的布置角度,进而实现固定板底端送丝管与焊接平面之间的角度调节。角度调节完成后通过螺母9紧固。

25.每个固定板的上部均沿竖直方向开设有第二长孔11,用于连接每个固定板与连接板5的螺栓8依次穿装在第二长孔11与第一长孔内。如此设计,通过第二长孔11实现两个固定板的高度调节。

26.第一固定板1的上部还开设有安装通孔10,且所述安装通孔10位于第二长孔11的上方。整个送丝装置通过第一固定板1上的安装通孔10安装在外端固定板上,用以实现整个送丝装置的空间固定。并且,通过调节安装通孔10与外端固定板的连接位置,使得激光束与送丝装置在同一平面内,并使焊丝6最前端位于激光束的聚焦处。

27.第一固定板1及第二固定板2均为阶梯式结构或平面过渡式结构,每个固定板的底端厚度均小于其顶端厚度。当固定板为阶梯式结构时,所述第一固定板1为三级阶梯式结构,且由上到下厚度依次变小,分别为8mm,5mm,3mm;第二固定板2为二级阶梯式结构,且由上到下厚度依次变小,分别为8mm,5mm。如此设计,固定板的底部厚度较小,保证送丝装置底部顺利进入到坡口内而不与内壁发生干涉,固定板的顶部厚度较大保证了送丝机构具有足够的刚性。

28.第一送丝管3的外壁与第一固定板1的底端之间以及第二送丝管4的外壁与第二固定板2的底端之间均通过钎焊连接。

29.第一送丝管3的外径范围为2.4mm~2.8mm,第一送丝管3与焊接平面所成夹角为10

°

~30

°

。保证送丝结构能进入到窄间隙坡口内而不与坡口侧壁发生干涉。第一送丝管3的角度布置能够保证焊接工艺过程的稳定性。

30.第二送丝管4的外径范围为4.5mm~6.5mm,第二送丝管4与焊接平面所成夹角为60

°

~80

°

。保证送丝结构尾端的整体刚度,且通过第二送丝管4的角度布置,能够保证整个送丝结构连接紧凑,有效缩短了机构长度。

31.第一固定板1与第二固定板2之间的间距为50mm~90mm。如此设计,在保证装置在窄间隙内的适应性的同时,有效避免两固定板之间的镂空焊丝6弯曲程度,减小送丝阻力。

32.具体实施方式二:结合图1~3说明本实施方式,两个固定板之间的间距为70mm,第一送丝管3与焊接平面之间夹角呈25度,第二送丝管4与焊接平面夹角呈70度;

33.窄间隙坡口尺寸下端宽度为3mm,上端宽度为10mm;

34.送入焊丝6直径为1.2mm;

35.具体操作步骤如下:

36.步骤1:焊前窄间隙坡口经过去除氧化膜及油污处理,将准备好的待焊工件通过夹具夹持在实验平台上;

37.步骤2:将焊丝6通过送丝机依次穿过第二送丝管4、第一送丝管3,保证穿过第一送丝管3的焊丝6前端伸出长度为10mm;

38.步骤3:将整套送丝装置安装定位,通过调节第一固定板1上部的安装通孔10与外端固定板的连接位置使得激光束与送丝装置在同一平面内,并使焊丝6最前端位于激光束的聚焦处。为了保证焊接过程中送丝装置不与窄间隙坡口侧壁7发生干涉,该平面与窄间隙坡口垂直平分面重合。

39.步骤4:进行激光填丝焊接。所用母材为130mm厚5a06铝合金板,焊材为er5356焊丝,激光功率为6000w,离焦量为0mm,焊接速度为1m/min;送丝速度为7.5m/min,保护气体流量30l/min。焊接过程均匀稳定,未出现卡丝等现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。