在此要求2019年1月28日以Raghubir Prasad Gupta和Brian Scott Turk的名义针对“基于金属氧化物类可再生吸附剂的连续脱硫方法(CONTINUOUS DESULFURIZATION PROCESS BASED ON METAL OXIDE-BASED REGENERABLE SORBENTS)”提交的美国临时专利申请62/797,541的35 USC§119下的权益。出于所有目的,美国临时专利申请62/797,541的公开内容在此通过引证以其整体并入本文。

发明背景

技术领域

本公开涉及一种用于从含有硫化氢、羰基硫化物、二硫化碳和/或具有四个或更少碳原子的硫醇和二硫化物的气体混合物中除去所述硫化氢、羰基硫化物、二硫化碳和/或具有四个或更少碳原子的硫醇和二硫化物的方法和设备。本文在各个实施方式中描述的所述方法和设备特别地涉及用于使用可再生吸附剂的固定床从气体混合物中连续除去硫化氢、羰基硫化物、二硫化碳和/或具有四个或更少碳原子的硫醇和二硫化物的吸附剂要求、商业吸附剂生产工艺和吸附剂组合物、工艺设计、加工条件和目标应用。在进一步方面,本公开还涉及从空气中分离氧气的领域,并且更特别地涉及一种通过多个再生循环从空气产生低氧浓度气体混合物(例如适用于保持固定床可再生脱硫吸附剂的稳定脱硫性能的低氧浓度再生气体混合物)的方法和设备。

背景技术

可以通过多种商业化学工艺产生包含还原硫物质(reduced sulfur species,还原硫物种,经还原的硫物质)的气体混合物。这些化学工艺包括但不限于:原油及其衍生物的加氢脱硫,基于碳质原料(如煤、生物质、石油焦、渣油、酸性天然气、城市固体废物)的气化和/或部分氧化工艺,以及基于生物质、煤和其它碳质原料的热解工艺,例如在生物质/废物等热解过程中产生的焦炉煤气或合成气。在克劳斯(Claus)工厂或在炼油厂和石化工厂的酸性水汽提塔等硫回收工艺中产生的酸性气体流也可能含有这种还原硫物质。出于与泄漏检测相关的安全原因,甚至管道天然气也包括还原硫类气味剂(硫醇、二硫化物或其它商业气味剂)。气体混合物中这些还原硫物质的存在会对设计以提取能量或将这些气体混合物转化为增值化学品的工艺产生不利影响。这些还原硫物质具有腐蚀性,它们会迅速且不可逆转地使大多数商业催化剂中毒,此外,可以释放到环境中的数量和特定还原硫物质受到环境当局的严格监管。因此,标准做法是在加工之前从气体混合物中去除还原硫物质。

在这些气体混合物的产生期间,原料中存在的硫被主要转化为硫化氢(H2S),同时被转化为羰基硫化物(COS)、二硫化碳(CS2)和较轻的硫醇如甲硫醇(CH3SH)和乙硫醇(C2H5SH)。

这些还原硫物质的去除是通过多种商业工艺完成的,这些工艺取决于气体混合物中这些硫物质的相对浓度。在较高的还原硫浓度(>5,000ppmv)下,主要工艺包括化学或物理溶剂体系。以SelexolTM和商标商业化的除硫工艺技术是这些技术的两个商业示例。工艺是化工生产应用的首选工艺,因为工艺的流出物硫浓度通常<50ppbv,这是保护硫敏感催化剂(例如水煤气变换、甲烷化、Fisher Tropsch和甲醇合成催化剂)所需的典型硫浓度。

SelexolTM除硫工艺对H2S具有很高的选择性,但很难去除其它硫物质,尤其是COS。使用基于SelexolTM的脱硫工艺,可能需要额外的预处理步骤,通过水解反应将COS转化为H2S,导致额外的资本和操作成本以去除H2S之外的硫物质。尽管并非所有基于溶剂的脱硫工艺都有这个问题,但大多数都有。

也可以通过碱洗去除H2S。碱洗化学跟与物理和化学溶剂相关的典型化学显著不同。一个差异是碱洗中的苛性碱不能像物理或化学溶剂那样再生,必须连续补充新鲜的苛性碱以保持所需的脱硫性能。与连续补充这种苛性碱相关的成本是一项重大的操作成本,其与还原硫物质的浓度成比例增加。此外,将捕获的硫物质分离并转化为处置可接受的合适形式需要大量额外的加工。当气体混合物中的硫浓度较高时,这些缺点使得碱洗成本高得令人望而却步。这些缺点还将碱洗的商业应用减少到一些没有更好替代技术的利基应用。

另一种用于从酸性气体(主要从天然气,但在某些情况下从合成气)中去除H2S的技术基于使用螯合剂(如铁、钴、钒、砷等)的液体氧化还原体系。在这些体系中,H2S首先被吸收剂的氧化形式(例如Fe3 )物理吸收,随后被空气氧化以产生单质硫。该工艺广泛用于对天然气进行脱硫以生产管道质量气体,处理硫量达1至25吨/天。然而,由于合成气组分(即H2和CO)的高度易燃性,该工艺用于合成气的用途受到限制。此外,该工艺存在许多技术问题,包括螯合剂的降解、高化学构造成本、硫氧阴离子的形成以及由于盐的形成而堵塞吸收器。对于通常低于5吨/天的少量硫去除,此工艺不具有成本竞争力。

在较低的硫浓度下,可使用一次性(disposable)基于氧化锌(zinc oxide,锌氧化物)的保护床(guard bed)材料以将硫化氢去除至低于0.1ppmv。氧化锌保护床材料由许多大型催化剂制造商生产,包括Haldor Topsoe、Johnson Matthey和Clariant。

为特定商业过程选择的特定脱硫工艺基于工艺经济性。对于气体流中更高浓度的还原硫物质,基于化学和物理溶剂的工艺实现每单位质量除去的硫的极低资本和操作成本。对于工艺气体流中极少量的H2S,通常低于10ppmv,一次性氧化锌保护床是常见的工业方法,它只需要一个固定的吸附剂床,当大部分活性氧化锌被消耗并且保护床流出物中的H2S浓度开始增加时,必须更换吸附剂。由于H2S浓度小,无需频繁更换保护床,由此产生的氧化锌保护床材料更换成本一般不会过高。

对于包含约5ppmv至约5,000ppmv范围内的硫的气体混合物,现有的商业除硫方法通常成本效益不高,这种情况对这些气体混合物的利用产生了重大经济损失,特别是用于生产增值化学品和燃料。大量工业应用中的硫浓度范围为5ppmv至5,000ppmv,例如由低硫煤、生物质和固体废物的气化和/或部分氧化产生的合成气,以及在克劳斯硫回收工艺中的尾气处理期间,加氢脱硫/加氢处理过程下游炼油厂操作中的焦炉煤气、氢气流等。

催化加氢脱硫/加氢处理工艺用于在烃类精炼过程中将有机硫物质转化为H2S,然后通过H2S去除工艺将其去除。这种催化加氢脱硫工艺需要大量的氢气来驱动过程。在将进料中的难熔和难处理的硫物质(如苯并噻吩及其取代衍生物)主要转化为硫化氢的过程中,通常只消耗一小部分氢气。为了有效利用这些氢气,必须将其循环回加氢脱硫反应器。然而,在将氢气循环回反应器之前,必须从该氢气流中去除H2S。对于处理硫浓度较高的烃馏分,传统的基于溶剂的物理或化学脱硫工艺具有成本效益。然而,对于具有较低硫浓度的直馏馏分,例如直馏石脑油,经常使用专用的碱洗系统,因为该工艺流中的H2S相对较少,并且衍生产品的价值可以承受与连续消耗苛性碱溶液相关的较高操作成本。此外,碱洗系统对操作员的操作和维护来说是有问题的和具有挑战性的,这增加了本已很高的操作成本,并且会产生大量必须安全处置的废苛性碱溶液。在一些情况下,来自加氢脱硫单元的含H2S的H2流在不进行任何H2S去除的情况下再循环,但将其从再循环回路中清除以在加氢脱硫反应器的入口处保持所需的H2S浓度。这通常是通过清除一部分再循环流来实现的,导致氢气消耗高于必要的操作成本,这会对工艺设施的整体盈利能力产生不利和不可接受的影响。

基于溶剂的脱硫工艺也适用于天然气脱硫。对于天然气脱硫,当前的基于溶剂的系统去除由H2S和CO2组成的酸性气体。为了满足环境法规,这种基于溶剂的酸性气体去除(AGR)系统还必须将还原硫物质与CO2分离以进行处理,以最大限度地减少向环境中释放的硫排放。这种处理增加了额外的处理设备和工艺复杂性,从而增加了AGR系统的资本和操作成本。

基于商业克劳斯的硫回收工厂通过使用脱硫工艺来捕获克劳斯工厂尾气中的大部分硫,从而实现满足严格的环境硫排放限制所需的高水平硫捕获。克劳斯工厂通常能够从尾气流中去除97%至98%的硫。环境法规要求除硫率超过99%。尾气脱硫系统提供满足环境要求所需的额外硫捕获。目前,克劳斯工厂的尾气被从含有单质硫、二氧化硫、H2S和COS的混合物催化转化为仅含有H2S和COS的混合物。然后从尾气中去除这些还原硫物质,从而将尾气中的硫浓度降低到低于允许排放到环境中的硫排放浓度。捕获这些还原硫物质的标准商业工艺是基于溶剂的脱硫系统。在这些基于溶剂的脱硫系统中,在脱硫之前,必须在单独的催化反应器中将COS水解成H2S。由于这些尾气流中硫的浓度很小,因此需要高水平的硫去除,而且要处理的硫总量很小,因此基于溶剂的工艺复杂且成本高昂。

这些示例说明了特定的商业应用,其中迫切需要一种简化且具有成本效益的连续脱硫系统,该系统旨在去除上述各种气体流中约5ppmv至约5,000ppmv的还原物质。

可再生的固定床吸附剂通常基于活性金属氧化物,其在适当温度和压力条件下与H2S反应形成金属硫化物,并且这些金属硫化物可以在适当的温度和压力条件下与氧反应,以SO2的形式释放硫并再生所述活性金属氧化物。这种吸附剂的附加组分可以包括提供形状和强度的粘合剂材料,以及用于增强反应性及物理和化学稳定性的促进剂。在特定实施方式中的可再生吸附剂可以例如包括吸附剂氧化物,例如氧化锌、氧化锰、氧化铜、氧化铁(iron oxide,铁氧化物)或前述中两种或更多种的相容混合物。这种吸附剂可以任选地并且附加地包括惰性耐火氧化物例如二氧化钛、其它惰性材料例如硅胶和粘合剂例如膨润土或其它粘土、硫酸钙等。在其它实施方式中,可再生吸附剂可包含金属(例如锌、锰、铜、铁、铬或前述中两种或更多种的相容混合物)的氧化物和/或金属盐,其中金属盐可以例如包括乙酸盐、甲酸盐、碳酸盐和硝酸盐中的任何一种或多种。任选地,这种吸附剂可以包括以下中的任何一种:(i)惰性材料,例如硅胶、二氧化硅、氧化铝、氧化铝凝胶、二氧化钛凝胶、硫酸钙、硅酸锌、铝酸锌和砂中的一种或多种;(ii)惰性稀释剂材料,包括氧化钛、硫酸钙、磷酸钙、硅酸钙、硫酸镁、硅酸锌、铝酸锌和铝硅酸盐中的一种或多种;(iii)粘合剂,例如膨润土、高岭石、其它铝硅酸盐、硫酸钙和水泥中的一种或多种;和(iv)促进剂,包括铜、铁、钴、锰和镍中一种或多种的氧化物或盐的一种或多种。美国专利5,494,880、5,866,503和5,703,003中描述了此种可再生吸附剂的附加示例,所有这些专利的公开内容均通过引用并入本文。

尽管几乎任何金属氧化物/金属硫化物组合都可以进行再生反应,但可再生吸附剂与通用硫保护床吸附剂的关键区别在于其能够多次再生的能力。如果吸附剂不能有效再生超过50次而不降低脱硫和再生性能,那么与通用硫保护床吸附剂相比,该吸附剂将不具备成本效益,所述通用硫保护床吸附剂本质上是不可再生,并且旨在在不再生的情况下使用,直到吸附剂负载到最终或预定程度,然后移除保护床进行处置,并替换为新的保护床。为了达到承受大量脱硫和再生循环的要求,吸附剂必须具有特定的化学和物理特性。

吸附剂孔隙率、孔体积和表面积是评估吸附剂承受大量脱硫/再生循环的能力所必需的一些关键物理特性。高孔隙率通常为脱硫反应提供更快的动力学;然而,它会导致压碎强度(crush strength)差,因此应仔细控制以获得动力学和压碎强度的适当平衡。吸附剂孔隙必须能够适应与金属氧化物(氧化锌为~14cc/mol)转化为金属硫化物(硫化锌为~22cc/mol)相关的分子体积变化。因此,孔隙率是成功可再生固定床吸附剂的一个至关重要的选择/评估标准。影响硫吸收和再生反应的速率以及脱硫和再生反应的温度依赖性的活性金属氧化物的反应性,取决于活性金属氧化物在载体上的分散、表面积和孔隙率。孔体积和表面积也会影响活性金属氧化物和/或硫化物簇的反应性和稳定性。脱硫和再生循环过程中的热循环和化学循环可能导致烧结和物理性质的变化,从而可对吸附剂性能产生不利影响。最后,吸附剂必须具有合适的压碎强度,才能用于大型吸附剂床而吸附剂不会因自重而被压碎,并且即使进行热循环和化学循环,吸附剂也必须保持这种强度。

可再生固定床吸附剂的重要化学特性包括总硫吸收能力、硫吸收速率、再生速率、动态硫容量和吸附剂失活速率。总的理论硫吸收能力与吸附剂的活性金属氧化物含量直接相关。其由吸附剂的活性金属氧化物含量和脱硫反应的化学计量除以初始吸附剂质量(氧化态的活性金属氧化物)确定。例如,具有50wt%ZnO和50wt%惰性物质的吸附剂的理论硫容量为19.66wt%。与理论硫容量相比,实际硫容量是吸附剂在实际暴露于含还原硫物质的气体混合物期间吸收的硫质量的量度。理论硫容量和实际硫容量不同,因为并非所有的活性金属氧化物都可以与工艺气体中的硫物质接触。实际硫容量是基于去除的硫质量除以原始吸附剂质量计算的。例如,具有50wt%ZnO和50wt%惰性物质的吸附剂可能具有19.66wt%硫的总理论硫容量和约17wt%的实际硫容量。在第一次循环中,硫负载通常高于后续循环。这是因为在活性金属物质的再生和失活过程中,并非所有的硫都能被去除。因此,在第二次脱硫循环中,除去的硫一般少于第一次循环。工作或动态硫容量表示在两个连续循环之间可以去除的硫质量除以吸附剂的原始质量。动态吸附剂容量通常在实验室和实验室规模反应器系统中在多循环测试期间使用模拟气体混合物进行测量。理想地,动态容量将在第一次循环后保持固定,但吸附剂失活会随每个循环继续改变动态容量。在固定床系统的工艺设计中使用了大量循环的平均动态硫容量。因此,吸附剂和工艺操作的一个重要化学性质是基本上最大限度地减少任何失活,从而保持动态容量稳定。

尽管已经提出并在实验室规模下测试了许多可再生金属氧化物吸附剂,但将实验室规模生产工艺改编为能够以适合固定床可再生吸附剂工艺商业应用的成本生产吸附剂的商业工艺,对于许多这些吸附剂,在实践中尚未实现。

如上所述,硫是基于烃的燃料中的主要污染物。在使用基于负载硫的烃的燃料期间,这种硫的影响包括与下游工艺设备腐蚀相关的机械问题、催化剂的有害中毒、和/或与向环境中释放SOx相关的环境问题。由于这些问题,已经开发出能够有效地从基于烃的燃料中去除硫的方法。去除这种硫的最常见方法是将硫转化为H2S,其具有合适的化学性质,可以实现各种有效的捕获过程。这些H2S去除工艺的一个子集涉及基于与H2S相互作用形成硫化物的金属氧化物的吸附剂材料。对于低浓度H2S,通常<1ppm,当所有或大部分金属氧化物已转化为硫化物时,更换吸附剂的成本是可接受的操作费用。当H2S浓度大幅超过1ppm时,当金属氧化物已转化为金属硫化物时,更换吸附剂的成本变得过高。对于这些流的脱硫,已经开发了可再生吸附剂,可以通过将金属硫化物转化回活性金属氧化物来再生。

这种再生过程通常涉及将负载硫吸附剂暴露于氧化气体混合物中,从而导致反应MxSy (2n y)O2=MxOn y SO2,其中M是金属氧化物吸附剂的金属。对于这些可再生脱硫吸附剂中使用的许多金属,金属硫化物的氧化是放热的。因为该氧化反应消耗吸附剂上的金属硫化物的速率由氧化气体的流量及其氧气浓度和起始反应温度决定,因此再生过程使用再生气体中的氧气浓度作为控制由再生引起温升的手段。优选的氧气浓度通常按体积计<10%。由于空气中的典型氧气浓度约为按体积计20%,因此必须添加大量稀释气体,或者必须去除大量氧气。三种常用的稀释剂是氮气、二氧化碳和蒸汽。当这些稀释剂中的任何一种易于获得并且不用于其它目的时,它们可以很容易地用于产生适用于再生的氧化混合物。然而,通常不容易以足够低的成本获得足够量的稀释剂以支持生成用于再生的具有成本效益的氧化混合物。

用于可再生吸附剂的固定床连续脱硫工艺可以采用一组吸附剂固定床,这些固定床中的一个或多个主动从基于负载硫的烃的燃料中去除硫,另一个或其它的固定床正被再生或以其它方式等待恢复活性在运转中处理。再生步骤包括用惰性气体吹扫正在被还原的基于烃的燃料;将吸附剂床加热到合适的温度以启动再生反应;使用低氧浓度再生气体进行再生;用惰性气体吹扫正在氧化的再生气体;和将吸附剂床冷却至适合恢复脱硫操作的温度。这两个吹扫步骤防止烃燃料和氧化混合物意外混合,这种混合可能会形成爆炸性混合物。所使用的惰性气体可包括氮气、蒸汽和CO2。至于稀释空气以产生再生气体,工厂可用的这些惰性气体的体积流量是有限的。因此,一种从空气生成用于再生的氧化混合物以及惰性氮气流的简单且具有成本效益的方法,对可再生吸附剂的商业应用将具有显著优势。

考虑到上述所有因素,需要一种用于气体混合物的连续除硫工艺,该工艺对于约5ppmv和约5,000ppmv之间的硫浓度是稳健且具有成本效益的。需要加强去除不仅包括H2S而且包括COS、CS2和具有四个或更少碳原子的硫醇和二硫化物在内的硫物质。需要具有合适的物理和化学特性且可以维持至少100次循环的可再生吸附剂。需要以能够实现商业应用连续固定床可再生吸附剂工艺的成本生产可再生吸附剂的商业工艺。需要从空气中高效且成本有效生产氧气浓度降低的再生气体。

上述短处、缺点和问题在本文中得到解决,并且将从以下说明书和所附的权利要求中得到更充分的理解。

技术实现要素:

实施方式的目的

本公开的一个主要目的是提供一种连续脱硫方法,与常规硫保护床材料相比,以及与基于化学或物理溶剂的方法相比,降低了从含有约5ppmv至约5,000ppmv硫的气体混合物中去除硫的总成本。

本公开的另一个目的是将一组固定床反应器与优化吸附剂再生效率的功能性工艺方案有效整合,以实现至少100次具有基本稳定动态硫容量的吸收-再生循环。

本公开的又一目的是提供一组用于吸附剂再生的操作参数,包括流量、再生气体中的氧气浓度和热管理策略,其能够实现有效的再生,优化金属硫化物转化回金属氧化物,并最大限度地减少导致吸附剂失活的副反应。

本公开的另一目的是通过定义实现至少100次循环的有效脱硫和再生的方法,显著降低使用一次性保护床的基于固定床吸附剂的脱硫方法的更换成本。

本公开的还进一步目的是在这一连续脱硫方法中实现有效的直接去除COS、CS2、具有四个或更少碳原子的硫醇和二硫化物(未经水解)以及H2S。

本公开的另一个目的是提供适用于在所需工艺条件下对气体混合物进行脱硫的吸附剂材料的一组物理和化学性质。

本公开的又另一目的是提供该方法的许多利基应用(niche application),其中可以显著降低脱硫成本,同时简化整体工艺方案。

本公开的另一个主要目的是提供一种用于再生可再生脱硫吸附剂的氧化气体混合物,该混合物含有低浓度的氧气,最适合在多个脱硫/再生循环中保持稳定的动态硫容量。

本公开的进一步目的是生产适合于所述再生工艺的这种氧化混合物和压力。

本公开的又另一目的是以简单、成本有效且与脱硫系统一起可扩展的方式产生用于再生的氧化气体。

本公开的又进一步目的是在适于脱硫和再生操作之间吹扫的压力下生产氮基惰性气体混合物。

本公开的前述和其它目的、特征和优点将从以下结合附图的详细描述中更容易地显而易见。

概要

在各个实施方式中,本公开涉及一种连续脱硫方法,与常规硫保护床材料相比,以及与基于化学或物理溶剂的方法相比,其降低了从含有约5ppmv至约5,000ppmv还原硫物质的气体混合物中去除硫的成本。该方法使用一组固定床反应器,利用可再生的金属氧化物类吸附剂(metal oxide-based sorbent,基于金属氧化物的吸附剂),其中一个或多个床正用于从气体混合物中去除硫,并且另一个或多个床正在再生或等待返回到除硫活动以备后续使用。与该硬件相结合的是一种功能性工艺方案,其允许切换在这些不同的反应器之间引导气体的多个阀门,从而连续生产脱硫的气体混合物。在该工艺方案中特别重要的是再生工艺顺序,因为它能够有效地管理再生反应速率、由放热反应引起的温度升高和瞬态过程性质,以实现将金属硫化物组分有效转化回活性金属氧化物组分,同时最小化任何副反应,并在支持使整个工艺在大量脱硫和再生循环中工作的时间安排的时间框架内完成这一点。

根据本文的一个实施方式,一组固定床反应器与功能性工艺方案有效整合,该功能性工艺方案优化吸附剂再生效率以实现至少100次再生,且动态硫容量基本稳定。

根据本文的一个实施方式,为流量、再生气体中的氧气浓度和热管理策略提供了用于有效吸附剂再生的一组优化操作参数,其可实现再生,优化金属硫化物转化回活性金属氧化物,并最大限度地减少导致吸附剂失活的副反应。

根据本文的一个实施方式,通过一种实现有效脱硫和再生至少100次循环的工艺方案,显著降低了使用一次性吸附剂的基于固定床吸附剂的脱硫工艺的更换成本。

根据本文的一个实施方式,在这个连续脱硫方法中,在无需水解反应器的条件下实现了去除COS和CS2、具有四个或更少碳原子的硫醇和二硫化物,以及同时去除了H2S。

在各个实施方式中,本公开涉及一种利用空气压缩机和聚合物膜系统从空气生产用于再生可再生脱硫吸附剂的氧化气体混合物的工艺和工艺系统,所述氧化气体混合物具有的氧浓度为按体积计1%至按体积计15%。

根据本文的一个实施方式,提供了一种用于在升高的压力下从空气生产含有低氧浓度的氧化气体混合物的工艺和工艺系统。

根据本文的一个实施方式,提供一种用于在脱硫和再生步骤之间吹扫所需的压力下生产氮基惰性混合物的工艺和工艺系统,包括通过反应消耗低氧再生气体中剩余的任何剩余氧。

在一个方面,本公开涉及一种连续操作脱硫系统,用于对含有约5至约5000ppmv范围浓度的还原硫物质的气体流进行脱硫,其中还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,所述系统包含:至少两个对所述还原硫物质具有选择性的脱硫吸附剂的初级吸附剂床,其彼此相关地(in relation to one another,相对于彼此)构造和布置,使得在操作中的每个所述吸附剂床经历(i)和(ii)的循环交替和重复顺序,(i)在线(onstream)脱硫操作,包括使所述气体流与吸附剂床中的吸附剂接触以产生硫减少的(sulfur-reduced)气体流,(ii)离线(offstream)再生操作,包括:(a)使吸附剂床中的吸附剂与含氧气的再生气体接触以除去吸附的硫物质,从而产生含二氧化硫的再生气体,以及任选地(b)加热吸附剂床中的吸附剂和(c)吹扫吸附剂床中的一者或两者;二氧化硫转化单元,其构造和布置以处理含二氧化硫的再生气体,以从中去除二氧化硫并产生耗尽二氧化硫的(sulfur dioxide-depleted)再生排出气体(regeneration vent gas);装有阀的流动回路(valved flow circuitry,带阀流动回路,装有阀的流动电路,装有阀的流动线路),其构造和布置以选择性地:(1)以气体接收关系(gas-receiving relationship)将所述至少两个脱硫吸附剂的吸附剂床中的在线吸附剂床与含有还原硫物质的气体流源(source of the gas stream)连接;(2)以气体接收关系将所述至少两个脱硫吸附剂的吸附剂床中的离线吸附剂床与含氧气的再生气体源(source of the oxygen-containing regeneration gas)连接;(3)将含二氧化硫的再生气体从所述至少两个脱硫吸附剂的吸附剂床中的离线吸附剂床流动至所述二氧化硫转化单元,和从所述二氧化硫转化单元排放耗尽二氧化硫的再生排出气体;和控制器,其构造和布置成响应于(A)被监测的(monitored,被监控的)系统操作条件和(B)循环时间程序中的至少一个来操作装有阀的流动回路的阀,使得所述至少两个脱硫吸附剂的吸附剂床中的每一个在系统的持续操作中循环地、交替地且重复地经历所述(i)在线脱硫操作和(ii)离线再生操作的顺序。此系统可以任选地进一步包含至少一个对还原硫物质具有选择性的脱硫吸附剂的一次性保护床,其构造和布置成使来自至少两个初级吸附剂床中在线吸附剂床的硫减少的气体流与保护床脱硫吸附剂接触,以产生耗尽硫的气体流。

在另一方面,本公开涉及一种连续操作脱硫方法,用于对含有约5至约5000ppmv范围浓度的还原硫物质的气体流进行脱硫,其中所述还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,所述方法包含:提供至少两个对所述还原硫物质具有选择性的脱硫吸附剂的初级吸附剂床,其彼此相关地构造和布置,使得在操作中的每个所述吸附剂床经历(i)和(ii)的循环交替和重复顺序,(i)在线脱硫操作,包括使所述气体流与吸附剂床中的吸附剂接触以产生硫减少的气体流,(ii)离线再生操作,包括:(a)使吸附剂床中的吸附剂与含氧气的再生气体接触以除去所吸附的硫物质,从而产生含二氧化硫的再生气体,以及任选地(b)加热吸附剂床中的吸附剂和(c)吹扫吸附剂床中的一者或两者;使气体流与所述至少两个初级吸附剂床中在线的吸附剂床中的吸附剂接触,以生产硫减少的气体流;在所述气体流与所述至少两个初级吸附剂床中在线吸附剂床中吸附剂的所述接触期间,使所述离线吸附剂床中的吸附剂与所述含氧气的再生气体接触,对所述至少两个初级吸附剂床中的离线吸附剂床进行再生,产生含二氧化硫的再生气体,并且任选地在所述再生中执行所述离线吸附剂床的加热和吹扫中的至少一个;对含二氧化硫的再生气体进行加工以从中除去二氧化硫,并且产生耗尽二氧化硫的再生排出气体;和响应于(A)被监测的系统操作条件和(B)循环时间程序中的至少一个控制所述过程,以使在所述方法的连续运行中,所述至少两个脱硫吸附剂的吸附剂床中的每一个循环地、交替地且重复地经历所述(i)在线脱硫操作和(ii)离线再生操作的顺序。此方法可以进一步包含使来自至少两个初级吸附剂床中在线吸附剂床的硫减少的气体流与至少一个保护床中的脱硫吸附剂接触,以产生耗尽硫的气体流。

本公开的进一步方面涉及一种连续操作脱硫方法,用于对含有约5至约5000ppmv浓度范围内的还原硫物质的气体流进行脱硫,其中所述还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,此方法包含如上文所述操作连续操作脱硫系统。

当结合以下描述和附图考虑时,将更好地理解和了解本公开的这些和其它方面、特征和实施方式。然而,应当理解的是,下列描述虽然指示了优选的实施方式及其许多具体细节,但其是通过说明而非限制的方式给出的,并且在不脱离本公开的精神的情况下,可以在本公开的范围内进行改变和修改,并且本文公开的实施方式旨在包括所有此类修改。

附图说明

通过以下优选实施方式的描述和附图,本公开的目的、特征和优点对本领域技术人员来说将更加明显,其中:

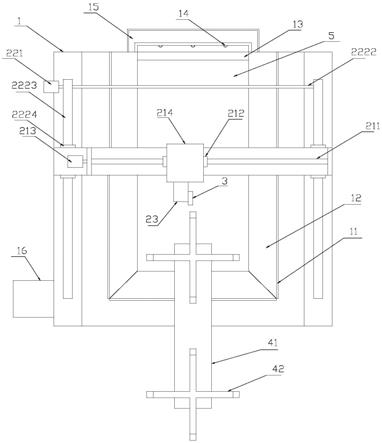

图1是说明根据本公开一个实施方式的脱硫系统的工艺流程图。

图2是根据本公开一个实施方式用于生产低氧浓度再生气体的工艺流程图。

图3是说明根据本公开一个实施方式的螺旋缠绕膜组件(module,模块)的制作的示意图。

图4是根据本公开一个实施方式的生产氮基惰性物质的工艺的工艺流程图。

具体实施方式

本公开涉及一种用于从含有硫化氢、羰基硫化物、二硫化碳和/或具有四个或更少碳原子的硫醇和二硫化物的气体混合物中除去所述硫化氢、羰基硫化物、二硫化碳和/或具有四个或更少碳原子的硫醇和二硫化物的工艺和设备,并且涉及一种用于再生可再生吸附剂的工艺和设备。

如本文关于本公开特征、方面和实施方式的各种陈述,在特定的实现中,本公开可被构成为包含、由或基本上由此类特征、方面和实施方式中的一些或全部组成,以及其元素和组件被聚集以构成本公开的各种进一步实现。本文在各种实施方式中参考本公开的各个特征和方面阐述了本公开。本公开预期了处于本发明范围内的各种排列和组合中的此类特征、方面和实施方式。因此,本公开可详细说明为包含、由或基本上由这些特定特征、方面和实施方式的任何此类组合和排列或其中选定的一个或多个组成。

在提供值范围的情况下,应理解,除非上下文另有明确规定,还具体公开了该范围的上限和下限之间的每个中间值,至下限单位的十分之一。本公开涵盖所陈述范围内的任何陈述值或中间值与该陈述范围内的任何其它陈述或中间值之间的每个较小范围。这些较小范围的上限和下限可以独立地被包括在该范围内或排除在该范围之外,并且本公开还涵盖在所述较小范围内包括上限和下限中任一个、都不包括或都包括的各个范围。在所陈述范围包括上限和下限中一个或两个的情况下,排除那些被包括的极限值中任一个或两个的范围也包括在本公开中。

如本文和所附权利要求中所用,除非上下文另有明确规定,否则单数形式“一个”、“一种”和“该”包括复数指称。

如本文和所附权利要求中所用,提及特定数值的术语“约”是指包括与该特定数值 10%的变化。

如本文和所附权利要求中所用,“具有四个或更少碳原子的硫醇和二硫化物”分别是指具有一、二、三、四或无碳原子的硫醇,以及具有一、二、三、四或无碳原子的二硫化物。此类硫醇可以包括例如C1-C4烷基硫醇,如甲硫醇(CH3SH)、乙硫醇(C2H5SH)、丙硫醇(C3H7SH)和丁硫醇(C4H9SH)以及其它C1-C4有机硫醇。此类二硫化物可以包括例如C1-C4二硫化物,例如二硫化碳(CS2)和式R-S-S-R’的二硫化合物,其中R和R’是有机部分,(R R’)一起包括1至4个碳原子。式R-S-S-R’的这些二硫化物可以例如包括二甲基二硫醚(CH3SSCH3)和二乙基二硫醚(C2H5SSC2H5)。

在本文的所有化学式中,一系列碳数将被视为指定一序列连续交替的含碳部分,包括含有特定范围内碳数端点值中间的碳原子数的所有部分以及含有等于特定范围端点值的碳原子数的部分,例如C1-C4包括C1、C2、C3和C4,并且可以参考此类范围内的碳数作为其子范围进一步限制性地规定此类更宽范围中的每一个。因此,例如,范围C1-C4可以包括并且可以进一步被该宽范围内规定的子范围诸如C1-C3、C2-C4、C1-C2和C3-C4的限制。

因此,碳数范围例如C1-C4的识别旨在包括该范围内每个组分碳数部分,从而包括每个中间碳数和该陈述范围内的任何其它规定或中间碳数值,应进一步理解的是,在本公开的范围内,指定碳数范围内的碳数子范围可以独立地包括在较小的碳数范围内,并且具体排除一个或多个碳数的碳数范围包括在本公开中,并且排除指定范围的碳数限制之一或两者的子范围也包括在本公开中。因此,C1-C4烷基旨在包括甲基、乙基、丙基和丁基,包括此类类型的直链和支链基团。

关于指定范围、数值约束(例如不等式、大于、小于约束),相同的构造和选择灵活性适用于指定原子、官能团、离子或部分数量的化学计量系数和数值,以及决定适用于吸附剂和本公开宽范围内的其它化学实体的特定形式、状态和组成的其它变量。

本文所指的“有机部分”可以是任何合适的类型,并且可以例如包含烷基、芳基、环烷基或其它有机部分。

如本文所用,术语“C1-C4烷基”包括甲基、乙基、丙基、异丙基、丁基、仲丁基和叔丁基。

如本文所用,涉及材料组分(例如气体混合物中的气体物质)的术语“ppmv”是指基于材料的体积,百万分之几体积。相应地,如本文所用,涉及材料组分(例如气体混合物中的气体物质)的术语“ppbv”是指基于材料的体积,十亿分之几体积。

除非另有定义,本文使用的所有技术和科学术语具有与本公开领域中本领域普通技术人员通常理解的含义相同的含义。

本文的各个实施方式描述了一种连续脱硫方法,与常规硫保护床材料相比,且与化学或物理溶剂方法相比,降低了在含有约5ppmv至约5,000ppmv硫的气体混合物中除硫的成本。

在一个方面,本公开涉及一种连续操作脱硫系统,用于对含有约5至约5000ppmv范围浓度还原硫物质的气体流进行脱硫,其中所述还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,所述系统包含:至少两个对所述还原硫物质具有选择性的脱硫吸附剂的初级吸附剂床,其彼此相关地构造和布置,使得在操作中的每个所述吸附剂床经历(i)和(ii)的循环交替和重复顺序,(i)在线脱硫操作,包括使所述气体流与吸附剂床中的吸附剂接触以产生硫减少的气体流,(ii)离线再生操作,包括:(a)使吸附剂床中的吸附剂与含氧气的再生气体接触以除去吸附的硫物质,从而产生含二氧化硫的再生气体,以及任选地(b)加热吸附剂床中的吸附剂和(c)吹扫吸附剂床中的一者或两者;二氧化硫转化单元,其构造和布置以处理含二氧化硫的再生气体,以从中去除二氧化硫并产生耗尽二氧化硫的再生排出气体;装有阀的流动回路,其构造和布置以选择性地:(1)以气体接收关系将所述至少两个脱硫吸附剂的吸附剂床中的在线吸附剂床与含有还原硫物质的气体流源连接;(2)以气体接收关系将所述至少两个脱硫吸附剂的吸附剂床中的离线吸附剂床与含氧气的再生气体源连接;(3)将含二氧化硫的再生气体从所述至少两个脱硫吸附剂的吸附剂床中的离线吸附剂床流动至所述二氧化硫转化单元,和从所述二氧化硫转化单元排放耗尽二氧化硫的再生排出气体;和控制器,其构造和布置成响应于(A)被监测的系统操作条件和(B)循环时间程序中的至少一个来操作装有阀的流动回路的阀,使得所述至少两个脱硫吸附剂的吸附剂床中的每一个在系统的持续操作中循环地、交替地且重复地经历所述(i)在线脱硫操作和(ii)离线再生操作的顺序。

此类连续操作脱硫系统可以被不同地构成、布置和操作以涵盖以下兼容方面、特征和实施方式中的任何一个或多个:

至少两个脱硫吸附剂的初级吸附剂床含有过渡金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,其金属包括锌、镍、锰、铜、铁、锡、钴、钒和铬中的一种或多于一种;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,该金属氧化物脱硫吸附剂孔体积为0.2至0.6cc/g,BET表面积为10至100m2/g且压碎强度为5至15lbs/mm;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,其中所述金属氧化物脱硫吸附剂与所述还原硫物质反应形成可再生金属硫化物;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,并且所述初级吸附剂床中的所述金属氧化物脱硫吸附剂在至少100次再生循环中保持基本稳定的动态硫容量;

所述初级吸附剂床中的所述吸附剂包括氧化锌;

所述含氧气的再生气体源包括基于该含氧气的再生气体的体积,含有按体积计1%至按体积计15%氧的含氧气的再生气体;

二氧化硫转化单元将所述含二氧化硫的再生气体中的二氧化硫转化为硫酸、亚硫酸钠/硫酸钠、亚硫酸钙/硫酸钙、亚硫酸镁/硫酸镁、亚硫酸铵/硫酸铵和单质硫中的一种或多种;

二氧化硫转化单元包含烟道气处理单元,其使所述含二氧化硫的再生气体中的二氧化硫与从碱金属和碱土金属氧化物、氢氧化物、碳酸盐和碳酸氢盐中选择的一种或多种反应物反应;

所述一种或多种反应物选自氧化钠、氧化钾、氧化钙和氧化镁;

控制器构造和布置成响应于至少一个被监测的系统操作条件操作装有阀的流动回路的阀;

至少一个被监测的系统操作条件包括温度、压力、流量(flow rate,流速)或组成;

控制器与至少一个被监测的系统操作条件的一个或多个传感器操作性地连接(operatively linked,可操作地连接);

控制器与一个或多个传感器以无线方式操作性地连接(wirelessly operatively linked);

控制器通过信号传输线与一个或多个传感器操作性地连接;

控制器被构造和布置成响应于循环时间程序来操作装有阀的流动回路的阀;

控制器被构造和布置成响应于控制器确定(determination)的正在控制的(a)被监测的系统操作条件和(b)循环时间程序之一来操作装有阀的循环回路的阀门;

控制器与一个或多个加热器和热监测设备操作性地连接以在预定温度下操作所述系统;

控制器与一个或多个加热器和热监测设备操作性地连接,以在315℃(600°F)至593℃(1100°F)的温度下操作所述系统;

进一步包含至少一个对还原硫物质具有选择性的脱硫吸附剂的保护床,其被构造和布置成使硫减少的气体流与保护床脱硫吸附剂接触,以生产耗尽硫的气体流;

保护床脱硫吸附剂包括氧化锌和氧化铝中的至少一种;

所述初级吸附剂床中的吸附剂包括金属氧化物和/或金属盐中的一种或多种,其中,其金属包括锌、锰、铜、铁和铬中的一种或多种;

所述金属盐包括金属乙酸盐、金属甲酸盐、金属碳酸盐和金属硝酸盐中的一种或多种;

进一步包含构造和布置成从大气中抽取空气以产生压缩空气流的压缩机;和构造和布置成从压缩机接收压缩空气流的氧气选择性膜组件(oxygen-selective membrane module),以生产氧减少的再生气体作为用于离线再生操作的所述含氧气的再生气体;

进一步包含:构造和布置成从大气中抽取空气以产生压缩空气流的压缩机;构造和布置成接收来自压缩机的压缩空气流的氧气选择性膜组件,以产生氧减少的气体流;和氧气反应器,其构造和布置成从燃料源接收燃料以及接收由氧气选择性膜组件产生的氧减少的气体流,以生产用于离线再生操作中吹扫离线吸附剂床的耗尽氧气的氮基惰性气体(oxygen-depleted nitrogen-based inert gas);

氧气反应器被构造和布置成生产所述耗尽氧气的氮基惰性气体,其具有氧浓度低于0.1ppmv;和

所述系统被构造和布置成生产所述耗尽硫的气体流,其含有的还原硫物质浓度低于1000ppbv。

在另一方面,本公开涉及一种连续操作脱硫方法,用于对含有约5至约5000ppmv范围浓度的还原硫物质的气体流进行脱硫,其中所述还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,所述方法包含:提供至少两个对所述还原硫物质具有选择性的脱硫吸附剂的初级吸附剂床,其彼此相关地构造和布置,使得在操作中的每个所述吸附剂床经历(i)和(ii)的循环交替和重复顺序,(i)在线脱硫操作,包括使所述气体流与吸附剂床中的吸附剂接触以产生硫减少的气体流,(ii)离线再生操作,包括:(a)使吸附剂床中的吸附剂与含氧气的再生气体接触以除去所吸附的硫物质,从而产生含二氧化硫的再生气体,以及任选地(b)加热吸附剂床中的吸附剂和(c)吹扫吸附剂床中的一者或两者;使气体流与所述至少两个初级吸附剂床中在线的吸附剂床中的吸附剂接触,以生产硫减少的气体流;在所述气体流与所述至少两个初级吸附剂床中在线吸附剂床中吸附剂的所述接触期间,使离线吸附剂床中的吸附剂与含氧气的再生气体接触,对所述至少两个初级吸附剂床中的离线吸附剂床进行再生,产生含二氧化硫的再生气体,并且任选地在所述再生中执行所述离线吸附剂床的加热和吹扫中的至少一个;对含二氧化硫的再生气体进行加工以从中除去二氧化硫,并且产生耗尽二氧化硫的再生排出气体;和响应于(A)被监测的系统操作条件和(B)循环时间程序中的至少一个控制所述过程,以使在所述工艺的连续操作中,所述至少两个脱硫吸附剂的吸附剂床中的每一个循环地、交替地且重复地经历所述(i)在线脱硫操作和(ii)离线再生操作的顺序。

此类工艺可以被不同地构成、布置和执行以涵盖以下兼容方面、特征和实施方式中的任何一个或多个:

至少两个脱硫吸附剂的初级吸附剂床含有过渡金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,其金属包括锌、镍、锰、铜、铁、锡、钴、钒和铬中的一种或多于一种;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,所述金属氧化物脱硫吸附剂的孔体积为0.2至0.6cc/g,BET表面积为10至100m2/g且压碎强度为5至15lbs/mm;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,其中所述金属氧化物脱硫吸附剂与所述还原硫物质反应形成可再生金属硫化物;

至少两个脱硫吸附剂的初级吸附剂床含有金属氧化物脱硫吸附剂作为所述初级吸附剂床中的吸附剂,并且所述初级吸附剂床中的所述金属氧化物脱硫吸附剂在至少100次再生循环中保持基本稳定的动态硫容量;

所述初级吸附剂床中的所述吸附剂包括氧化锌;

基于含氧气的再生气体的体积,含氧气的再生气体含有按体积计1%至按体积计15%氧;

将所述含二氧化硫的再生气体中的二氧化硫转化为硫酸、亚硫酸钠/硫酸钠、亚硫酸钙/硫酸钙、亚硫酸镁/硫酸镁、亚硫酸铵/硫酸铵和单质硫中的一种或多种;

使所述含二氧化硫的再生气体中的二氧化硫与从碱金属和碱土金属氧化物、氢氧化物、碳酸盐和碳酸氢盐中选择的一种或多种反应物反应;

所述一种或多种反应物选自氧化钠、氧化钾、氧化钙和氧化镁;

所述控制包括响应于至少一个被监测的系统操作条件操作构造和布置成执行所述工艺的工艺系统中装有阀的流动回路的阀;

至少一个被监测的系统操作条件包括温度、压力、流量或组成;

所述控制响应于对至少一个系统操作条件的监测;

所述控制包括响应于循环时间程序操作构造和布置以执行所述工艺的工艺系统中装有阀的流动回路的阀;

所述控制包括响应于(a)被监测的系统操作条件和(b)循环时间程序中所确定的控制的(determined controlling)一个,操作构造和布置成执行所述工艺的工艺系统中装有阀的流动回路的阀;

所述控制包括在预定温度下操作所述系统;

所述预定温度为315℃(600°F)至593℃(1100°F);

使来自至少两个初级吸附剂床中的在线吸附剂床的硫减少的气体流与至少一个保护床中的脱硫吸附剂接触,以生产耗尽硫的气体流;

保护床脱硫吸附剂包括氧化锌或氧化铝;

所述初级吸附剂床中的吸附剂包括金属氧化物和/或金属盐中的一种或多种,其中其金属包括锌、锰、铜、铁和铬中的一种或多种;

所述金属盐包括金属乙酸盐、金属甲酸盐、金属碳酸盐和金属硝酸盐中的一种或多种;

进一步包含从大气中压缩空气以产生压缩空气流;和通过与氧气选择性膜组件接触分离压缩空气流,以生产氧减少的再生气体作为用于离线再生操作的所述含氧气的再生气体;

进一步包含压缩来自大气的空气以产生压缩空气流,和通过与氧气选择性膜组件接触以分离压缩空气流,以生产氧减少的气体流,并且使燃料与氧减少的气体流反应,以生产用于吹扫离线再生操作中离线吸附剂床的耗尽氧的氮基惰性气体;

进行所述反应以产生所述耗尽氧的氮基惰性气体,其氧浓度低于0.1ppmv;

执行所述方法以产生所述耗尽硫的气体流,其含有的还原硫物质浓度低于1000ppbv;

在标准温度(0℃)和压力(1atm)(STP)条件下,在小于2,500h-1的气时空速下,通过使离线吸附剂床中的吸附剂与含氧气的再生气体接触以进行所述至少两个初级吸附剂床中离线吸附剂床的所述再生;和

在标准温度(0℃)和压力(1atm)(STP)条件下,在500h-1至1500h-1的气时空速下,通过使离线吸附剂床中的吸附剂与含氧气的再生气体接触,进行所述至少两个初级吸附剂床中离线吸附剂床的所述再生。

本公开的进一步方面涉及一种连续操作脱硫方法,用于对含有约5至约5000ppmv范围浓度还原硫物质的气体流进行脱硫,其中所述还原硫物质为硫化氢(H2S)、羰基硫化物(COS)、二硫化碳(CS2)、具有四个或更少碳原子的硫醇、具有四个或更少碳原子的二硫化物、或前述还原硫物质中两种或更多种的混合物,所述方法包含操作如上文多方面描述的连续操作脱硫系统。

现在参照附图,图1是示出根据本公开一个实施方式的二床(two-bed)脱硫工艺系统10的工艺流程图。在图1中,通过如所示布置的多个阀门控制工艺流气体和再生气体的流动路径。在图1中,阀门的打开状态由未填充的阀门符号轮廓表示,并且阀门的关闭状态由实心填充阀门符号表示。各个阀门由后跟数字的字母‘v’标识。基于图1所示的阀门的状态,待处理的工艺气体混合物通过工艺气体混合物进料管线101进入工艺。沿着路径通过含有打开的阀门V1的分支(branch)进料管线103,到达第一初级吸附剂床100,来自第一初级吸附剂床100的硫减少的工艺气体在硫减少的工艺气体排放管线113中流动,阀门V6打开,到达保护床300,来自保护床300的耗尽硫的工艺气体作为清洁的工艺气体混合物在耗尽硫的工艺气体排放管线114中排出。保护床是任选的系统组件,并且可以包含任何适合的保护床吸附剂,诸如不可再生的氧化锌吸附剂、氧化铝吸附剂等。应当理解的是,在一次性保护床中可以采用多种类型的保护床吸附剂,用于进一步从由初级吸附剂床中的在线吸附剂床产生的硫减少的气体中去除还原硫物质,以从系统生产可以在下游加工设备和操作中进行加工的耗尽硫的气体。再生气体在再生气体进料管线105中进入工艺系统10,在含有打开的阀门V3的再生气体分支进料管线106中流动通过分支进料管线102到达第二初级吸附剂床200,来自第二初级吸附剂床200的含吸附物(sorbate)的再生气体在管线112中流动,经由含有打开的阀门V8的分支管线到达解吸气体分支进料管线109,到达解吸气体进料管线110并进入二氧化硫转化单元400,来自二氧化硫转化单元400的再生排出气体在再生排出气体排放管线111中从系统中排放。

因此,图1示出了处于连续操作第一阶段的脱硫工艺系统10,其中第一初级吸附剂床在线,活跃地处理进入系统的流入工艺气体混合物,以产生硫减少的工艺气体,然后在任选的保护床300中进一步耗尽硫,产生从系统中排放的耗尽硫的工艺气体。在该在线操作第一初级吸附剂床100的期间,第二初级吸附剂床200正进行再生,再生气体流动通过第二初级吸附剂床200,以对先前吸附的硫进行解吸,排放含有脱附物(desorbate)的再生气体,其中硫为二氧化硫形式,并且在二氧化硫转化单元400处理该含脱附物的再生气体,以产生二氧化硫衍生产品并且从系统中排放再生排出气体。

因此,当工艺气体流动通过工艺系统时,其进入含有能够吸附硫的可再生吸附剂的第一初级吸附剂床100。可再生吸附剂为金属氧化物吸附剂,其中金属可以是任何一种或多种适合的类型(单金属或多金属氧化物),例如包括锌、镍、锰、铜、铁或锡、或两种或更多种此类金属的相容组合、或一种或多种此类金属与其它金属的混合物。因为第一初级吸附剂床100中吸附剂中的活性金属氧化物以金属氧化物而非金属硫化物的形式存在,当工艺气体混合物流动通过此固定床时,其除去工艺气体混合物中存在的硫。对于H2S、COS、CS2以及具有少于四个碳原子的硫醇和二硫化物,通过将金属氧化物转化为硫化物来去除硫。与未经处理的工艺气体相比,离开第一初级吸附剂床100的经处理的工艺气体具有更低的还原硫物质浓度。在离开第一初级吸附剂床100之后,工艺气体流入保护床300。保护床300是固定床,其具有用于去除硫的不可再生吸附剂,诸如氧化锌、氧化铁或其它还原硫物质-选择性保护床吸附剂。在工艺混乱(upset)的情况下,保护床300保护下游过程免受还原硫物质的不利影响,并且有效地将残留在工艺气体中的还原硫物质的硫浓度降低至ppbv水平,即浓度低于1000ppbv,优选低于500ppbv,且最优选低于100ppbv。在ppbv硫浓度下,下游工艺中受还原硫物质的任何催化剂中毒以商业上可接受的速率发生。

含有氧气的再生气体通过再生气体进料管线105和分支进料管线102进入工艺系统,流入第二初级吸附剂床200。第二初级吸附剂床200中的可再生吸附剂在再生开始时被硫化。活性脱硫组分在之前的在线吸附操作中已被硫化,如果不再生就不能从工艺气体混合物中去除任何另外的硫。在固定的第二初级吸附剂床200中,再生气体中的氧气根据反应MexSy 1.5y O2=MexOy ySO2与硫化吸附剂发生反应。在这一反应中,Me是合适的金属,且x和y是化学计量系数。在ZnO作为吸附剂中活性金属氧化物的情况下,Me将是Zn,x=1且y=l。来自被再生的第二初级吸附剂床200的含有SO2的流出气体离开该固定床,留下具有活性金属氧化物的再生吸附剂,其能够在后续操作循环中从工艺气体中去除硫。

在离开固定床200之后,含有SO2的再生气体在解吸气体分支进料管线109和解吸气体进料管线110中被送到二氧化硫转化单元400,其有效地将这种SO2转化为用于销售或安全处置可接受的产品形式。二氧化硫转化单元400可以体现任何不同的可用商业技术,其将SO2转化为硫酸、亚硫酸钠/硫酸钠、亚硫酸钙/硫酸钙、亚硫酸镁/硫酸镁、亚硫酸铵/硫酸铵或单质硫等。替代地,也可以在烟道气处理单元中,使用主要由碱金属和碱土金属氧化物、氢氧化物、碳酸盐、碳酸氢盐或与SO2快速反应的其它试剂任意组成的脱硫剂,来处理这种含SO2的流。优选的碱金属包括钠和钾,同时优选的碱土金属包括钙和镁。作为再生排出气体离开二氧化硫转化单元400的经处理的气体具有可以合法释放到大气中的硫浓度,因为其SO2浓度低于受管制的硫排放浓度。

图1示出了处于关闭位置的阀门V2、V4、V5和V7。在该关闭位置,阀门V2和V7阻止正在还原(reducing,减少)的工艺气体混合物流入含有氧化性气体的再生第二初级吸附剂床200或其相关流路。阀门V4和V5阻止正在氧化的再生气体混合物进入含有正在还原(reducing,减少)的工艺气体混合物的固定床100及其相关流路。

当第一初级吸附剂床100中的吸附剂随着时间的推移被硫饱和时,硫减少的工艺气体排放管线113中的流出物硫浓度会上升。当管线113中的硫浓度达到预定或设定点硫浓度水平时,图1所示的阀门位置将反转。通过反转阀门位置,将打开的阀门切换到关闭,反之亦然,流入固定床100和200的流被切换。再生气体然后从再生气体进料管线105流入到再生气体分支进料管线107,阀门V4切换到打开状态,进入第一初级吸附剂床100,所得的含解吸物的再生气体流入解吸气体分支进料管线108和解吸气体分支进料管线109以及解吸气体进料管线110,到达二氧化硫转化单元400,在此操作期间,阀门V5打开。同时,工艺气体混合物通过分支进料管线102流入第二初级吸附剂床200,阀门V2打开,并且硫减少的工艺气体从床200排放到硫减少的工艺气体排放管线112中,阀门V7打开,使得硫减少的工艺气体在管线112中流到保护床300,在耗尽硫的工艺气体排放管线114中,从系统排出还原硫物质浓度处于ppbv水平的耗尽硫的工艺气体。

根据本文的一个实施方式,与这一硬件结合的是一种功能性工艺方案,其允许在这些不同的反应器之间切换阀门,引导气体,从而连续生产脱硫工艺气体。特别重要的是再生过程顺序,因为它能够有效地管理再生反应速率、由放热反应引起的温度升高和瞬态过程性质,以实现金属硫化物有效转化回活性金属氧化物组分,同时最少化任何副反应并且在支持使整个工艺在大量脱硫和再生循环中工作的时间安排的时间框架内完成此操作。

因此,图1示意性地和说明性地描绘了包括阀门V1、V2、V3、V4、V5、V6、V7和V8的装有阀的流动回路,以及控制器450,其被构造和布置成响应于(A)被监测的系统操作条件和(B)循环时间程序的至少一个来操作装有阀的流动回路的阀门,以便脱硫吸附剂的吸附剂床的每一个在系统的持续操作中循环地、交替地且重复地经历(i)在线脱硫操作和(ii)离线再生操作的顺序,其中离线再生操作包括(a)使吸附剂床中的吸附剂与含氧气的再生气体接触,以去除所吸附的硫物质,从而产生含二氧化硫的再生气体,以及任选地(b)加热吸附剂床中的吸附剂和(c)吹扫吸附剂床中的一个或两个。对于此目的,控制器450可以通过响应于控制器的无线阀门致动器,或替代地通过将控制器与此类阀门的阀门致动器互连的信号传输线(图1中未示出),或以任何其它合适的方式或布置,以控制与阀门V1、V2、V3、V4、V5、V6、V7和V8的关系耦合。控制器450可以包括一个或多个微处理器、编程的或可编程逻辑器件、一个或多个编程的或可编程计算机、或选择性地操作阀门以执行图1中说明性示出的系统的连续过程的任何其它组件或器件。阀门可以是任何合适的类型,并且例如可以包括气动阀、电磁阀或其它自动阀。

控制器450还可以结合或耦合检测工艺系统中一个或多个工艺条件的传感器或监测装置,控制器响应于所述工艺条件致动适当的阀门以在相应的床中实现系统中的连续脱硫和再生操作。此类传感器或监测装置可以例如包括感测温度的热监测装置、监测浓度的化学和组成传感器、监测系统压力水平的压力传感器、监测系统中气体的动态或累积流量的流量监测或累加器装置、或任何其它传感器、探测器、监视器、分析仪等,其将系统条件变量传达给控制器,以响应系统中的阀门和其它组件的操作。

因此,控制器可以被构造和布置成实现吸附剂床操作从在线脱硫操作到离线再生操作的转换,以及响应于感应或监测的工艺系统条件,再生步骤(1)硫化物负载的吸附剂的再生气体接触、以及任选地(2)加热离线吸附剂床和(3)吹扫离线吸附剂床中一个或两个的排序。替代地或附加地,控制器可以构造和布置成响应于包含在控制器中或与控制器通信的循环计时器程序,实现再生步骤的转换和排序。当控制器被构造和布置成通过同时响应于感应或监测的工艺系统条件和响应于循环计时器程序来实现再生步骤的转换和排序时,可以以编程方式布置控制器以确定这种转换和排序调制模式中的哪一个优先,并控制转换和再生顺序步骤的性能。

在再生顺序步骤中,可提供并采用另外的备用步骤以适应脱硫和再生操作的循环时间,以便例如,当再生操作比在线吸附剂床中的脱硫操作更快地结束时,经再生的吸附剂床保持待机状态,直到该经再生的吸附剂床投入运行时进行转换。

因此,可以理解的是,各个循环时间可以随着可变的工艺系统组件、布置和操作而变化,使得控制器保持系统中至少两个吸附剂床中至少一个的在线脱硫操作的连续性。在这一方面,还可以理解的是,工艺系统可部署任何合适数量的吸附剂床。吸附剂床可以部署在任何合适结构的吸附剂容器中,其中吸附剂材料的吸附剂床固定放置,以供各种工艺气体流(包括脱硫流和再生流)从中流过。

根据本文的一个实施方式,脱硫工艺在315℃(600°F)至593℃(1100°F)范围内的温度下操作,并且控制器(诸如图1所示的控制器450)可以与一个或多个加热器和热监测设备操作性地连接,以在在线和再生操作期间,在工艺系统中(例如在初级吸附剂床中)建立和保持这样的温度。

根据本文的一个实施方式,工艺气体混合物连续脱硫的一个关键要求是,当脱硫固定床中的吸附剂饱和时,表明活性金属氧化物已基本转化为金属硫化物,存在新再生的固定床等待切换以开始脱硫。对于二床系统,这要求对上述再生模式中所需的所有步骤所需的总时间少于或最多匹配脱硫循环所需的时间。如果所有再生步骤的总时间超过脱硫时间,可以添加附加固定床,整个再生过程分布在多个床直到添加了足够的床,以便一个床已经完成整个再生工艺并且在当前参与脱硫操作的在线床达到饱和时可用于切换和重新开始活性在线脱硫操作。

根据本文的一个实施方式,再生包括:吹扫,以用惰性气体替换工艺气体混合物,例如惰性气体包括氮气、蒸汽、CO2或其两种或更多种的混合物;加热步骤,其中用惰性气体流将再生固定床中的吸附剂加热到适当的再生温度,引入含有氧气的热再生气体,将金属硫化物转化为金属氧化物和SO2;另一次吹扫流,以用惰性气体替换再生气体,例如惰性气体包括氮气、蒸汽、CO2或其两种或更多种的混合物;将固定床冷却回适合的脱硫温度;和在一些情况下,还原再生步骤,其中在开始后续脱硫操作之前,将氧化的吸附剂暴露于还原性气体中。

根据本文的一个实施方式,控制再生反应速率以确保发生足够的反应,以在反应前沿通过固定床时保持最佳温度,这对于有效再生吸附剂以实现至少100次脱硫-再生循环至关重要。再生反应的放热性质为该过程提供热量,因为工艺中的再生反应和产生的热量由再生气体的入口流量及其氧气浓度控制。这两个操作参数的组合还设定了有效再生吸附剂所需的时间。

根据本文的一个实施方式,必须仔细控制在再生准备过程中吸附剂的加热速率,以免由于热冲击或过快且不均匀的热膨胀而损坏吸附剂或反应器的耐火衬里(如果使用耐火衬里)。加热速率是从加热源到再生气体的热传递的函数。由于固定床的热质量大,这个加热过程会很慢。此外,吸附剂和反应器耐火衬里(如果使用耐火衬里)可接受的加热速率将最大加热速率限制至约<42℃/h(<75°F/h))。

根据本文的一个实施方式,吹扫步骤的具体目标是用惰性气体代替反应气体,防止来自脱硫的还原气体与用于再生的氧化气体混合,其中产生的混合物可能会爆炸。这种有害混合的防止可以通过线性吹扫或动态吹扫来实现。在线性吹扫中,恒定压力下的稳定气体流使用惰性吹扫气体将反应性气体推出系统。动态吹扫使用系统的循环加压和降压来有效地用惰性气体稀释系统中的任何反应性气体。如果可以接受快速加压和减压,动态吹扫可以更快。动态吹扫也更有效地从固定床容器的死点中去除反应性气体。

根据本文的一个实施方式,确定每个再生步骤的时间的一般方法是从再生开始。仔细选择再生气体的流量和氧气浓度,以实现可接受的再生速率,并将固定床中的最高温度保持低于775℃(1427°F)。这些参数有助于确定再生反应的合适起始温度。采用这个温度和炉子的加热速率,就可设定固定床吸附剂的加热时间。最后,计划吹扫步骤。

根据本文的一个实施方式,通常将多余的时间纳入吹扫步骤,特别是在重新开始脱硫之前的最后一次吹扫。以这种方式,经再生的吸附剂床基本上处于待机模式,等待活性在线床中的脱硫完成。此外,可以将还原性工艺气体的初始吹扫与加热相结合,因为缓慢的加热速率将能够在任何显著的温度升高之前吹扫大部分还原性工艺气体。类似地,吸附剂床的任何冷却都可以纳入最后一次吹扫。

根据本文的一个实施方式,可以使用可编程逻辑控制器(PLC)或其它循环时间控制器设备按时间完成各个步骤之间的切换。第二且优选的选项是基于流出物输出浓度或操作参数进行切换。对于吹扫,这将是减少到低于还原或氧化性物质的预定或设定点特定浓度。对于加热或冷却,这将是达到设定的操作温度。对于再生,这将达到流出气体中设定浓度的SO2和/或O2。在这种方法中,在开始下一步之前每一步都已完成。由于吹扫步骤的灵活性,可以在不中断脱硫工艺的连续性的情况下在过程中适应微小的波动。当吸附剂的动态硫容量变得足够小,以至于所有再生步骤的总时间超过建立的特定系统的脱硫时间时,吸附剂有效地达到其使用寿命的终点。

根据本文的一个实施方式,提供了再生步骤的操作参数的特定范围,以确保金属硫化物最佳转化回金属氧化物。操作参数包括再生起始温度、再生气体的氧气浓度和流量。为特定系统选择操作参数的主要目的是限制再生过程期间吸附剂床中达到的最高温度,以避免吸附剂烧结和失活,限制达到起始温度所需的热量输入,具有足够高的起始温度以便在再生反应开始时释放足够的热量以维持再生反应,利用氧气浓度和流量来控制再生反应速率和反应生热,保持吸附剂床温度,在再生早期抑制过早的氧气突破,并最终避免过低或过高的温度,否则会发生导致吸附剂失活的副反应。基于本文的公开内容,本领域普通技术人员将能够在下列指定范围内有效地调整再生参数以达到上述目的。

根据本文的一个实施方式,起始温度范围为约427℃(800°F)至约650℃(1200°F),优选范围为约482℃(900°F)至约538℃(1000°F)。

根据本文的一个实施方式,氧气浓度范围为约1mol%至约10mol%,且更优选约2mol%至约7mol%。

根据本文的一个实施方式,再生流量应在标准温度(0℃)和压力(1atm)(STP)条件下实现气时空速<2,500h-1,且更优选在此条件下500h-1至1500h-1。通过在STP条件下的气体流量除以固定床中吸附剂的体积来计算气时空速。

根据本文的一个实施方式,本发明可以利用具有已知物理和化学性质的任何合适的固定床吸附剂。这些性质由作为物理特性的丸粒尺寸和形状、丸粒孔隙率(测量为孔体积和孔径分布)、表面积、密度和压碎强度/耐磨耗性组成。此种可再生固定床吸附剂所需的化学特性包括总硫吸收能力、硫吸收速率、再生速率、动态硫容量和吸附剂失活速率。

根据本文的一个实施方式,可再生固定床吸附剂通常基于氧化锌并且可以进一步包含其它活性金属氧化物、粘合剂材料、促进剂等。美国专利5,494,880、5,866,503和5,703,003描述这种可再生吸附剂的一个例子,它们的公开内容通过引用并入本文。金属氧化物吸附剂可以例如包含任何合适的金属或金属组合,诸如锌、镍、锰、铜、铁、锡、钴、钒、铬或其它合适的过渡金属或两种或更多种此类金属的组合。

根据本文的一个实施方式,适合可再生吸附剂所需的特定物理性质包括孔体积为0.2至0.6cc/g,更优选0.3至0.5cc/g,BET表面积为10至100m2/g且压碎强度为5至15lbs/mm。

根据本文的一个实施方式,可再生吸附剂的关键化学特性包括在前一百个循环中将动态硫容量保持在理论硫容量的60-80%,并且与COS、CS2和具有少于四个碳原子的硫醇和二硫化物反应,形成具有与H2S类似的反化学和反应条件的可再生金属硫化物。

根据本文的一个实施方式,可以使用如下方法来在商业规模上合成和制造具有所需物理和化学特性的吸附剂,该方法包括:以所需比率混合锌和氧化铝盐前体溶液,使用沉淀剂沉淀出块状物(cake),将块状物洗涤至所需纯度,将块状物干燥至预定的水分水平,造粒成所需形状,然后煅烧所述丸粒以制备最终配方,获得所需的物理和化学特性。

根据本文的一个实施方式,本公开的工艺和系统还以与本文所述的H2S非常相似的方式,在这一连续脱硫工艺中,实现了去除COS、CS2、和具有少于四个碳原子的硫醇和二硫化物以及H2S。应用此固定床吸附剂工艺的一个具体例子是处理来自克劳斯工厂的含COS的尾气,其可以被直接处理而无需水解步骤。

根据本文的一个实施方式,使用可以成功再生超过100次脱硫/再生循环的吸附剂的连续固定床脱硫工艺,与竞争性商业脱硫工艺相比,可以更低的成本且经常以更简化的工艺有效去除气体流中浓度为5ppmv至5,000ppmv的硫。

根据本文的一个实施方式,应用连续固定床脱硫工艺从直馏馏分加氢脱硫的氢气循环流中去除H2S可消除对碱洗工艺的需要,修改处理重馏分的氢气的任何现有基于溶剂的脱硫系统,或一次性硫保护床并且有效地降低资本和操作成本,同时允许有效地调整这个小过程,以最大限度地提高由炼油厂产品板(slate)产生的利润。

根据本文的一个实施方式,在天然气脱硫工艺中使用专用的脱硫和CO2去除系统可显著减少工艺复杂性和加工设备,伴随着整个天然气脱硫工艺的资本设备和操作成本的显著降低。与现有商业天然气脱硫技术相比,这种对专用除硫工艺的改进加上连续可再生固定床脱硫工艺的资本和操作成本降低,提供了显著的竞争优势。

根据本文的一个实施方式,连续固定床脱硫工艺的资本和操作成本较低,可以有效地设计用于小规模高除硫,应该是目前处理克劳斯工厂尾气以满足环境硫排放要求所需的基于溶剂的脱硫工艺的一种成本有效的替代。可以容易地将吸附剂再生期间产生的SO2再循环回克劳斯反应器,其使用H2S和SO2作为反应物以根据反应2H2S SO2=S2 H2O产生单质硫产物,使连续固定床脱硫工艺的整合变得容易且更具成本效益。

本文中的各种实施方式提供了一种用于生产适合于再生固定床可再生脱硫吸附剂的氧化性气体混合物的方法。图2示出了包括压缩机和氧气选择性聚合物膜组件的工艺系统的工艺流程图。如所示,来自环境空气源502的环境空气在环境空气进料管线504中流动到压缩机506。压缩机可布置成直接从大气中抽取空气并将空气压缩至略高于再生工艺的操作压力。在优选的实施方式中,作为压缩过程的一部分,与压缩机整合的干燥过程可降低空气中的环境湿度。在夏季和较潮湿的地区,环境空气中有相对大量的水蒸气,以湿度衡量。虽然这种水蒸气不会对再生反应产生不利影响,但氧化再生反应产生的SO2与水蒸气的混合物或高腐蚀性混合物可能需要用于下游设备的特殊且昂贵的构造材料。通过去除或至少显著降低压缩空气中的水蒸气浓度,由此产生的干燥SO2和氮气的腐蚀性要小得多,并允许使用成本较低的构造材料。

在干燥和压缩之后,压缩干燥空气在进料管线508中流入膜组件510,在膜组件510中压缩干燥空气与氧气选择性聚合物膜接触。与氮气相比,氧气选择性膜有利于氧气通过膜的传输。每个单独气体穿过膜的转移速率由膜两侧的不同化学势驱动。压缩空气的较高化学势导致氧气通过膜的优先转移,产生富氧低压渗透物流(permeate steam,渗透流),其作为富氧排出气体在渗透排出管线514中从膜组件排放。滞留气流,即未透过膜的残余气体流,具有降低的氧浓度。该滞留气流也与原始压缩空气流的压力大致相同,并且在滞留物排放管线512中作为贫氧(氧气减少的)再生气体从膜组件排放。如本领域技术人员可以理解的,基于本文的公开内容,可以容易地改编膜组件的具体构造,包括阶段数以及这些阶段的阶段截止,以在将作为再生用氧化性气体使用的滞留气流中产生不同浓度的氧。

图3是说明制造根据本公开一个实施方式的螺旋缠绕膜组件的示意图,其可以用于图2中示意性示出类型的膜组件中。如所示,螺旋缠绕膜520包括膜522以及包括进料间隔件524和渗透物间隔件528的间隔件布置,它们与膜522一起提供在膜包络(envelope)530中,膜包络530缠绕在穿孔的渗透物收集管526周围。图3中的插图“A”中显示了包括间隔件和膜组件的片材装配的截面正视图。

在膜组件520的操作中,气体混合物沿箭头“T”指示的方向流动,渗透物通过膜,如分支箭头“G”所示,并沿虚线箭头“L”指示的方向流向穿孔的渗透物收集管526,其中富氧低压渗透物气流作为富氧排出气体从膜组件排放。滞留物沿箭头“R”指示的方向穿过,并作为贫氧再生气体从膜组件中排放。

图4是根据本公开一个实施方式的生产氮基惰性气体的工艺的工艺流程图。来自环境空气源602(例如大气)的环境空气在环境空气进料管线602中流向压缩机606并且以与先前结合图2所述的相同方式被压缩,在进料管线608中流向膜组件610,其中压缩干燥空气与氧气选择性聚合物膜接触,产生在渗透物排出管线614中作为富氧排出气体从膜组件排放的富氧低压渗透流,和在滞留物排放管线612中作为贫氧再生气体从膜组件排放的滞留气流。从滞留物排放管线612,贫氧再生气体流向氧气反应器614,燃料从合适的燃料源通过燃料供应管线616引入氧气反应器614。反应器614含有氧化催化剂,在该催化剂存在下,燃料将再生气体中的氧消耗至预定或设定点水平,例如<0.1ppmv。由于氧化反应消耗再生气体中的氧,因此主要反应产物将是CO2和水蒸气,产生耗尽氧气的氮基惰性气体,在惰性气体排放管线616中从反应器614排放。

根据本公开的一个实施方式,添加一个反应器来处理来自膜组件的低氧浓度滞留物流,允许生产用于在使用可再生脱硫吸附剂的固定床连续脱硫工艺中吹扫的氮基惰性混合物。

实施例1

在北达科他州大福克斯的北达科他大学能源与环境研究中心(UNDEERC)测试了由Clariant Corporation(美国北卡罗来纳州夏洛特市)制造的固定床吸附剂材料,商品名为T-2716。将来自UNDEERC使用Illinois#6煤的中试规模气化炉的滑流,以555标准立方英尺每小时(SCFH)流量送入装载有27.1磅T-2716吸附剂的固定床反应器。在600°F(316℃)下以每小时约1,400的空速(在STP条件下)进行脱硫。在1.9秒停留时间内,吸附剂将合成气的入口硫含量从10,920ppmv降低到低于2ppmv。在突破之前,吸附剂上的硫负载为约10wt%。一旦脱硫反应器中的吸附剂被硫饱和,将其切换到再生模式并且在1000°F(538℃)下用含氧气的流再生吸附剂。进行了多次脱硫-再生循环,没有任何性能下降的迹象。

应当理解的是,本文中使用的措辞或术语是为了描述而非限制。因此,虽然已经在优选实施方式方面描述了本文的实施方式,但是本领域技术人员将认识到,可以使用在所附权利要求的精神和范围内的修改来实践本文的实施方式。

因此,虽然本文已经参考具体方面、特征和说明性实施方式阐述了本公开,但应当理解的是,本公开的效用并不因此受到限制,而是如本公开领域中普通技术人员基于本文的描述将想到的,其可以扩展至并涵盖多种其它变化、修改和替代性实施方式。相应地,下文要求保护的公开内容旨在被广泛地解释并且理解为包括在其精神和范围内的所有此类变化、修改和替代性实施方式。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。