1.本实用新型涉及一种电子级三氟化氯的分离装置。

背景技术:

2.目前,由于三氟化氯极易与氟化氢缔合形成具有特殊分子间力的多聚合物,传统的分离方法无法彻底解决多聚合物的分离问题。因此,难以制备出电子级三氟化氯。

技术实现要素:

3.本实用新型提供了一种电子级三氟化氯的分离装置,可以有效解决上述问题。

4.本实用新型是这样实现的:

5.本实用新型提供一种电子级三氟化氯的分离装置,包括:

6.3级金属吸附剂层床包括第一碱金属吸附剂层床、第二碱金属吸附剂层床、第三碱金属吸附剂层床,所述3级金属吸附剂层床用于吸附游离氟化氢,以降低后续氟化氢的提纯压力;

7.2级低温精馏装置包括低沸塔以及高沸塔,所述2级低温精馏装置包括有萃取剂,用于进一步离散氟化氢和三氟化氯缔合分子,以满足电子级三氟化氯的要求。

8.作为进一步改进的,所述低沸塔从下到上依次包括第一热端、第一低沸塔填料段、第二低沸塔填料段以及第一冷端;所述高沸塔从下到上依次包括第二热端、第一高沸塔填料段、第二高沸塔填料段、第三高沸塔填料段以及第二冷端;且每一填料段内设置有萃取剂,用于进一步离散氟化氢和三氟化氯缔合分子。

9.作为进一步改进的,所述萃取剂为氟醚油。

10.本实用新型的有益效果是:其一,本实用新型通过研究三氟化氯与氟化氢的缔合机理,设计的具有特殊性质的吸附剂和萃取剂,可有效离散三氟化氯与氟化氢多聚合物,使氟化氢浓度降至500ppmv以下;其二,本实用新型依据三氟化氯的特殊性质,设计出满足工艺条件下的吸附及精馏装置,以实现分离提纯的目的,提纯出电子级三氟化氯。

附图说明

11.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

12.图1是本实用新型实施例提供的电子级三氟化氯的纯化系统的结构示意图。

13.图2是本实用新型实施例提供的电子级三氟化氯的纯化系统中温差动力控制方法的流程图。

14.图3是本实用新型实施例提供的电子级三氟化氯的纯化系统中分离方法的流程图。

15.图4是本实用新型实施例提供的电子级三氟化氯的纯化系统中精馏方法的流程图。

具体实施方式

16.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

17.在本实用新型的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

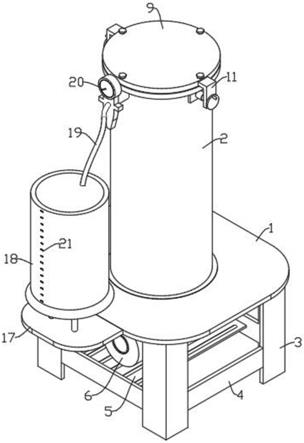

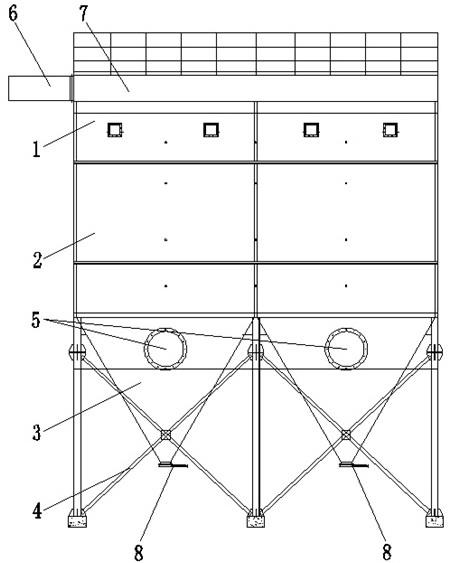

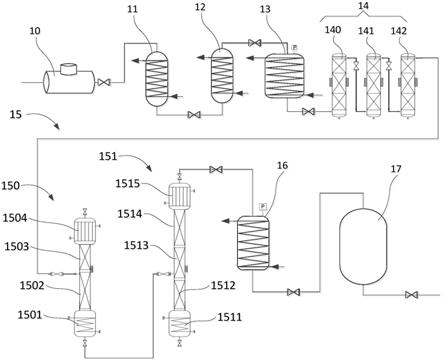

18.参照图1所示,一种电子级三氟化氯的纯化系统,包括:顺序连接的第一哈氏合金冷凝器11、第一哈氏合金升温罐体12、哈氏合金耐压升温罐体13、3级金属吸附剂层床14、2级低温精馏装置15、液化罐体16以及稳压罐体17。

19.所述第一哈氏合金冷凝器11的进料端设置于其顶端且与反应器10相连通,所述第一哈氏合金冷凝器11的出料端设置于其底端且与所述第一哈氏合金升温罐体12的进料端连接。所述第一哈氏合金冷凝器11用于将所述反应器10产生的三氟化氯粗产品进行冷凝,从而通过温度差(产生负压) 来给所述反应器10出口气体提供动力。所述第一哈氏合金冷凝器11用于将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

30℃~

‑

50℃,优选的,所述第一哈氏合金冷凝器11用于将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

35℃~

‑

40℃。在其中一个实施例中,所述所述第一哈氏合金冷凝器 11用于将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

38℃左右。

20.所述第一哈氏合金升温罐体12的进料端设置于其底部,并与所述所述第一哈氏合金冷凝器11的出料端联通。所述所述第一哈氏合金升温罐体12 的出料端设置于其顶部并与所述哈氏合金耐压升温罐体13联通。所述第一哈氏合金升温罐体12对三氟化氯粗产品升温,带动罐体内部液体汽化,迅速达到饱和蒸汽压,使三氟化氯不再进行自分解。所述第一哈氏合金升温罐体12用于将三氟化氯粗产品升温到~15℃~

‑

5℃,优选的,所述第一哈氏合金升温罐体12用于将三氟化氯粗产品升温到~10℃~5℃。在其中一个实施例中,所述第一哈氏合金升温罐体12用于将三氟化氯粗产品升温到~8℃。

21.所述哈氏合金耐压升温罐体13用于对三氟化氯粗产品气体进行升温增压,增大罐体内部压力,使三氟化氯气体达到后续精馏等纯化工序需要的正压力。所述哈氏合金耐压升温罐体13的温度为45℃~48℃,所述哈氏合金耐压升温罐体13的压力为0.55mpa~0.58mpa。为了保证一定的安全性,需要控制所述所述哈氏合金耐压升温罐体13的体积。优选的,所述哈氏合金耐压升温罐体13的体积为0.5m3~1m3,在其中一个实施例中,所述哈氏

合金耐压升温罐体13的体积为0.6m3。

22.所述3级金属吸附剂层床14包括第一碱金属吸附剂层床140、第二碱金属吸附剂层床141、第三碱金属吸附剂层床142,其用于吸附游离氟化氢,以降低后续氟化氢的提纯压力。这是由于氟化氢与所述三氟化氯会形成氟氢键难以分离,通过所述3级金属吸附剂层床14中的碱金属吸附剂与氟化氢分子间缔合形成更加牢固的氢键而分离纯化。所述碱金属吸附剂为 naf lif nahf2的混合物。优选的,所述碱金属吸附剂为naf lif nahf2按照质量比1:2~5:5~10混合的混合物。在其中一个实施例中,所述碱金属吸附剂为naf lif nahf2按照质量比1:4:8混合的混合物。所述3级金属吸附剂层床14的反应温度为150℃~200℃,优选的,所述3级金属吸附剂层床 14的反应温度为160℃~180℃。在其中一个实施例中,所述金属吸附剂层床14的反应温度为175℃,从而其使三氟化氯中氟化氢含量降至0.5v%以下。所述碱金属吸附剂可以设计成10~200目不同粒径级配的球状颗粒物在 3级金属吸附剂层床14内杂乱堆积,以加大其表面积,提高吸附效率。

23.每一碱金属吸附剂层床的高度可以是1.8~2.5米。在其中一个实施例中,每一碱金属吸附剂层床的高度约为2米。且每一碱金属吸附剂层床的材料可选用哈氏合金。

24.另外,由于氢键的断裂与键合是一种可逆过程,因此,本实用新型进一步提供一种所述3级金属吸附剂层床14的再生方法。将所述3级金属吸附剂层床14加热到350~450℃并保温12小时~96小时,从而使碱金属吸附剂再生。优选的,将所述3级金属吸附剂层床14加热到380~420℃并保温24小时~48小时。在其中一个实施例中,将所述3级金属吸附剂层床14加热到400℃并保温36小时左右。

25.所述2级低温精馏装置15包括低沸塔150以及高沸塔151。所述低沸塔150从下到上依次包括第一热端1501、第一低沸塔填料段1502、第二低沸塔填料段1503以及第一冷端1504。所述高沸塔151从下到上依次包括第二热端1511、第一高沸塔填料段1512、第二高沸塔填料段1513、第三高沸塔填料段1514以及第二冷端1515。每一填料段内设置有萃取剂,用于进一步离散氟化氢和三氟化氯缔合分子。所述萃取剂为氟醚油,且所述氟醚油中固定液比固定相的质量比为0.3~0.5:1,且固定液为ylvac06/16,固定相为401担体。在其中一个实施例中,所述氟醚油中固定液比固定相的质量比为0.4:1。为了获得良好的精馏效果,需要严格控制填料段的温度。优选的,所述第一低沸塔填料段1502最下面第二层塔板的温度为10~12℃,所述第二低沸塔填料段1503最上面第二层塔板的温度为

‑

22.5~24℃;所述第一高沸塔填料段1512最下面第二层塔板的温度为11~12℃,所述第三高沸塔填料段1514最上面第二层塔板的温度为

‑

6~

‑

4℃。所述第一低沸塔填料段1502的高度为1.8米左右、第二低沸塔填料段1503的高度为1.6米左右。所述高沸塔填料段的高度为2.8米左右。通过上述优选设计,可将氟化氢含量降至500ppmv以下,以满足电子级三氟化氯的要求。

26.所述液化罐体16,利用降温冷凝,使精馏塔出口三氟化氯气体冷凝成液态收集储存。所述液化罐体16的温度为

‑

20℃~

‑

30℃。

27.在所述液化罐16后端,增设所述稳压罐体17,液态三氟化氯通过管路流入稳压罐体后,升温达到一定温度后,气态三氟化氯压力达到稳定后,开始充装。

28.进一步的,由于三氟化氯特殊的性质,极易与水等物质剧烈反应。特别的,与水剧烈反应生产易爆的氟氧化物。本实用新型中均采用氮气(低温氮气及常温氮气)作为低高沸塔的冷热煤介质,可有效解决三氟化氯精馏的安全问题。

29.请参照图2,本实用新型实施例进一步提供一种电子级三氟化氯的纯化系统的温差动力控制方法,包括以下步骤:

30.s1,通过所述第一哈氏合金冷凝器11将所述反应器10产生的三氟化氯粗产品进行冷凝,形成第一级温差,从而通过第一级温差来给所述反应器10出口气体提供动力。所述第一哈氏合金冷凝器11将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

30℃~

‑

50℃,优选的,所述第一哈氏合金冷凝器11将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

35℃~

‑

40℃。在其中一个实施例中,所述所述第一哈氏合金冷凝器11将所述反应器10产生的三氟化氯粗产品冷凝到~

‑

38℃左右。

31.s2,通过所述第一哈氏合金升温罐体12对三氟化氯粗产品升温,带动罐体内部液体汽化形成第二级温差,使三氟化氯迅速达到饱和蒸汽压不再进行自分解。所述第一哈氏合金升温罐体12将三氟化氯粗产品升温到~15℃~

‑

5℃,优选的,所述第一哈氏合金升温罐体12将三氟化氯粗产品升温到~10℃~5℃。在其中一个实施例中,所述第一哈氏合金升温罐体12将三氟化氯粗产品升温到~8℃。

32.s3,通过所述哈氏合金耐压升温罐体13对三氟化氯粗产品气体进行升温增压形成第三级温差,增大罐体内部压力,使三氟化氯气体达到后续精馏等纯化工序需要的正压力。所述哈氏合金耐压升温罐体13的温度为45℃~48℃,所述哈氏合金耐压升温罐体13的压力为0.55mpa~0.58mpa

33.s4,通过所述液化罐体16降温冷凝形成第四级温差,使精馏塔出口三氟化氯气体冷凝成液态收集储存。所述液化罐体16的温度为

‑

20℃~

‑

30℃。请参照图3,本实用新型实施例进一步提供一种电子级三氟化氯的分离方法,包括以下步骤:

34.s5,通过加热所述3级金属吸附剂层床14中的碱金属吸附剂,使所述碱金属吸附剂与氟化氢分子间缔合形成更加牢固的氢键而分离,实现一级纯化。所述碱金属吸附剂为naf lif nahf2的混合物。优选的,所述碱金属吸附剂为naf lif nahf2按照质量比1:2~5:5~10混合的混合物。在其中一个实施例中,所述碱金属吸附剂为naf lif nahf2按照质量比1:4:8混合的混合物。所述3级金属吸附剂层床14的加热温度为150℃~200℃,优选的,所述3级金属吸附剂层床14的加热温度为160℃~180℃。

35.s6,通过所述2级低温精馏装置15进一步离散氟化氢和三氟化氯缔合分子,实现二级纯化,其中,所述2级低温精馏装置15包括有氟醚油萃取剂。所述氟醚油中固定液比固定相的质量比为0.3~0.5:1,且固定液为 ylvac06/16,固定相为401担体。

36.请参照图4,本实用新型实施例进一步提供一种电子级三氟化氯的精馏温度方法,包括以下步骤:

37.s7,控制所述所述第一低沸塔填料段1502最下面第二层塔板的温度为 10~12℃,所述第二低沸塔填料段1503最上面第二层塔板的温度为

ꢀ‑

22.5~24℃。所述塔板的温度可以通过热端和冷端的温度进行控制。

38.s8,控制所述第一高沸塔填料段1512最下面第二层塔板的温度为 11~12℃,所述第三高沸塔填料段1514最上面第二层塔板的温度为

‑

6~

‑

4℃。所述塔板的温度可以通过热端和冷端的温度进行控制。

39.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原

则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。