1.本实用新型属于机床技术领域,公开了一种具有导屑功能的螺纹成型加工辅助工具。

背景技术:

2.机床是指加工工件的设备,主要包括切削机床、锻压机床和木工机床等。其中切削机床主要用于加工零件的内外表面。

3.螺纹管件即是带螺纹的管件,常用于石油套管、水煤气管、小直径水管、压缩空气管和低压蒸汽管等,与带螺纹的管端联接而成管路。

4.传统的管件螺纹加工工艺主要采用切削、车削、铣削、磨削等工艺对工件进行加工,在车削、铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。在攻丝或套丝时,刀具与工件做相对旋转运动,并由先形成的螺纹沟槽引导着刀具做轴向移动。

5.传统的管螺纹成型加工工艺中,对具有韧性的材料加工时会产生长切屑,切屑堆积并缠绕在被加工工件表面、刀片及装夹上,致使刀片发生崩刃,加快刀具磨损,也影响产品表面光洁度。同时,切屑缠绕拖刮螺纹造成螺纹损伤,也是管螺纹在使用过程中发生泄漏的主要原因,切屑缠绕不但影响生产效率,也危及工作人员的安全。目前常见的改进方法有:重新选择切削刀具、调试更换切削用量、磨断屑槽、加装断屑器等。然而,以上方法的可行性在很大程度上要依赖人为因素,并且只能针对特定范围的加工材料,解决特定参数范围内的碎屑缠绕的问题,致使加工效率低,生产成本高。

6.基于此,很有必要提出一种全新的,具有导屑功能的螺纹成型加工辅助工具,解决管螺纹成型加工过程中,切屑缠绕带来的影响和危害;同时减少加工过程对人工的依赖,提高加工效率和产品成型精度,降低生产成本。

技术实现要素:

7.为了解决上述问题,本实用新型提供如下技术方案:一种具有导屑功能的螺纹成型加工辅助工具,包括长方体的安装座,安装座可连接刀具,安装座上设有安装孔;安装座靠近所述刀具上刀片的端头设有梯形挡板,挡板厚度小于安装座厚度;在挡板表面与所述刀片刃面同侧的面为导屑面,在挡板表面与刀具相对的面为挡屑面;挡板上顶面高于安装座;挡板上顶面为直角梯形,直角梯形的斜边远离安装座,导屑面与刃面形成的夹角在0

°‑4°

之间。

8.本方案的优点在于:

9.1.在加工中,全程实时将新产生的切屑自动导入并留在挡屑区;

10.2.自动导屑,并阻隔切屑,避免切屑与车刀前、后刃面以及被加工螺纹管间的接触,避免切屑影响螺纹加工;

11.3.提高管螺纹的加工质量和使用安全,延长车刀的使用寿命;

12.4.结构简单,便于制造和安装,导屑、挡屑实现自动一体化,同时节约制造、加工、时间和人工成本。

13.进一步,所述导屑面与挡屑面通过圆弧面过度。

14.圆弧面光滑,相对于由两个面相交形成的直角更有利于切屑进入挡屑区。

15.进一步,挡屑面与安装座处于同一平面。

16.这个设定方便对辅助工具的制造。

17.进一步,所述安装孔径向贯穿安装座。

18.这个设定有利于与配合使用的刀具上连接件完全穿入辅助工具,使刀具与辅助工具之间连接更紧固。

19.进一步,所述安装孔内壁为光面。

20.圆柱体光面与刀具上圆形连接柱紧密配合,连接刀具与辅助工具。

21.进一步,所述安装孔有两个。

22.使安装更牢固,同时防止辅助工具相对刀具发生旋转。

23.进一步,所述挡板上顶面高于安装座上表面1mm

‑

3mm。

24.安装座上表面与配合使用的刀具前台面高度一致,挡板上顶面高于刀具前台面1mm

‑

3mm有利于阻隔切屑,避免切屑重回加工区,影响加工;同时,又不会浪费制作辅助工具的用料。

25.进一步,所述挡板厚度在5mm

‑

10mm之间。

26.挡板厚度如果小于5mm,则挡板由于过薄,在加工过程中,受逐渐增多的切屑挤压,会发生抵向加工区的弯曲,影响加工;如果挡板厚度超过10mm,则辅助工具过于厚重,也浪费原材料。

27.进一步,所述导屑面前后边宽度在10mm

‑

16mm之间。

28.进一步,所述挡板与刀具之间设有间隙,间隙宽度为1mm

‑

3mm。

29.刀具及辅助工具在加工中由于碰撞发生震动,挡板后侧面与配合使用的刀具上切削刃面始终保持1mm

‑

3mm宽的空隙,可以避免辅助工具碰撞刀片,引起刀片损耗。

附图说明

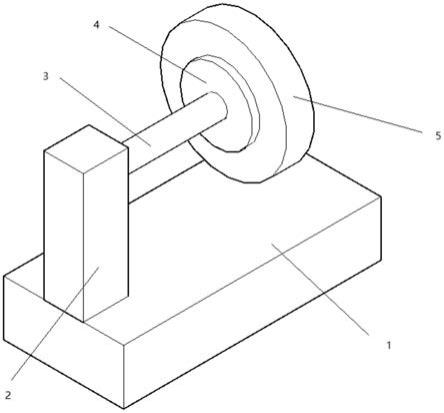

30.图1为本实用新型实施例的安装结构示意图;

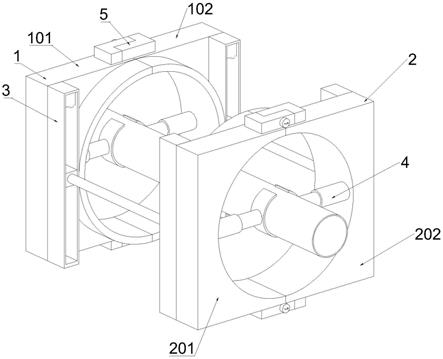

31.图2为本实用新型实施例的加工示意图。

具体实施方式

32.下面通过具体实施方式进一步详细说明:

33.说明书附图中的附图标记包括:安装座1、定位面2、挡板3、导屑面4、挡屑面5、挡板上顶面6、挡板后侧面7、安装孔8、刀杆11、刀片12、刃面13、刀杆底面14、待加工圆管15、夹具16、挡屑区17、加工区18、切屑19、连接柱20、安装座前侧面23、圆弧面24。

34.实施例1

35.一种具有导屑功能的螺纹成型加工辅助工具,包括长方体的安装座1,安装座1表面设有定位面2,定位面2贴合与辅助工具配合使用的刀具;定位面2开设有安装孔8;安装座1靠近所述刀具上刀片12的端头设有挡板3,挡板3宽度小于安装座1宽度;在挡板3表面与所

述刀片12的刃面13同侧的面为导屑面4,与导屑面4相邻且与定位面2相对的面为挡屑面5;导屑面4与挡屑面5均为长方形;在挡板3表面与所述刀片12同侧的面为挡板上顶面6,挡板上顶面6同时与导屑面4和挡屑面5相交;挡板上顶面6高于安装座1;挡板上顶面6为直角梯形,直角梯形的斜边于导屑面4相交,直角梯形靠近定位面2的底边长于与其平行的梯形底边;在挡板3表面与挡屑面5相对的面为挡板后侧面7,挡板后侧面7平行于定位面2;导屑面4与刃面13形成的夹角在0

°‑4°

之间。

36.挡板上顶面6高于安装座8,高度差为1mm

‑

3mm;挡板上顶面6前后宽度在5mm

‑

10mm之间;导屑面4前后边宽度在10mm

‑

16mm之间;挡板后侧面7往后,始终保有1mm

‑

3mm宽的空隙。挡屑面5与安装座前侧面23位于同一平面。两个安装孔8径向贯穿安装座1;安装孔8内壁为光面。

37.将刀杆11自带的两根连接柱20同时穿过辅助工具的安装孔8,并使辅助工具定位面2与刀杆底面14贴合,调整定位面2平行于水平面。将被加工圆管15竖直放置在夹具16上。加工时,夹具16带动被加工圆管15绕被加工圆管15中轴线转动。

38.由于导屑面4与被加工圆管15中轴线保持4

°‑

10

°

的夹角,在这个夹角设定下,新生成的切屑19碰撞导屑面4时,受到导屑面4阻挡产生的反作用力,朝挡屑面5方向运动,从而进入挡屑面5前方的挡屑区17;由于挡板上顶面6高于刀片12上表面,切屑19进入挡屑区17后被阻隔在挡屑区17内,而不会重新返回加工区18,影响加工。挡屑区17可收纳一定量切屑19。

39.挡板上顶面6前后宽度设定在5mm

‑

10mm之间,如果小于5mm,则挡板3由于过薄,在加工过程中,受逐渐增多的切屑19挤压,会发生抵向加工区18的弯曲,影响加工;如果挡板3厚度超过10mm,则辅助工具过于厚重,也浪费原材料。刀片12与挡板3在加工中由于碰撞发生震动,挡板后侧面7与配合使用的刀具上刃面13始终保持1mm

‑

3mm宽的空隙,可以避免辅助工具碰撞刀片12,引起刀片12损耗。

40.本方案的优点在于:

41.1.在加工中,全程实时将新产生的切屑19自动导入并留在挡屑区17;

42.2.自动导屑,并阻隔切屑19,避免切屑19与刃面13以及被加工圆管15的接触,避免切屑19影响螺纹加工;

43.3.提高管螺纹的加工质量和使用安全,延长车刀的使用寿命;

44.4.结构简单,便于制造和安装,导屑、挡屑实现自动一体化,同时节约制造、加工、时间和人工成本。

45.实施例2

46.与实施例1的不同之处在于,挡屑面5及安装座前侧面23设有凹槽,切屑19进入挡屑区17后被收纳在凹槽内,凹槽提供更多收纳切屑19的空间。

47.实施例3

48.与实施例1和2的不同之处在于,配合使用的刀具上开设有与辅助工具相匹配的连接孔,连接孔及安装孔8内部都设有螺纹,安装时,旋转螺钉依次穿过辅助工具和连接孔,使连接更为紧固。

49.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所

有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。