1.本发明涉及粮食加工技术领域,特别地,涉及一种脱皮碾削加工设备。

背景技术:

2.粮食加工领域中,需要采用碾米机对原粮物料(籼米、粳米、胚芽米、糯米、大黄米、小黄米、青稞、燕麦、荞麦、藜麦、大麦等杂粮)进行脱皮碾削加工。

3.现有技术中,武汉轻工大学申请的发明专利《一种砂球柔性碾米机及一种粮食介质碾米方法,cn201410663679.2》,粮食介质碾米方法是由粮食与砂球质量配料、混合料输送、砂球柔性碾米、混合料提升、砂球柔性再次碾米、粮食与砂球混合物分级、成品整理、砂球回收与循环使用等工段组成。但该碾米机及碾米方法的使用仅停留在理论研究,市场上并未见到该专利的样机。

4.浙江省衢州市政明粮食机械制造有限公司研发制造的政明干式分层分离米机,物料自由下落与金刚砂辊筒旋转磨削技术对结构进行了一定创新,但始终未脱离砂辊碾米机碾削的工作原理,且存在加工品种单一、不能适应粳米加工、产量小、配件适应寿命低、且更换配件成本高的缺陷,未能进行批量应用与推广。

5.无论是上述柔性碾米机和碾米方法、政明干式分层分离米机,还是现有其它类型的碾米机均存在:脱皮碾削不均匀、需要多台设备串联加工、物料损耗大、设备结构较为复杂、设备需要大功耗电机驱动、及工艺复杂等缺点。

技术实现要素:

6.本发明提供了一种脱皮碾削加工设备,以解决现有碾削加工设备存在的能耗损耗大、脱皮碾削不均匀、加工精度低、设备结构复杂的技术问题。

7.本发明采用的技术方案如下:

8.一种脱皮碾削加工设备,包括:安装机架,及设置于安装机架上的进料匀料装置、碾磨脱皮装置、出料分离装置、及电气控制装置,且进料匀料装置、碾磨脱皮装置、及出料分离装置沿原粮物料加工运行方向依次设置且连通,并碾磨脱皮装置和出料分离装置还分别与电气控制装置连通;进料匀料装置用于引入待加工的原粮物料、并使原粮物料均匀分散地向前推入碾磨脱皮装置;碾磨脱皮装置包括内外套合且间隔设置的内辊组件和外辊组件,且内辊组件与外辊组件之间的间隙形成用于对原粮物料进行容置的碾磨室,并内辊组件和外辊组件独立同轴对转,以将碾磨室内的原粮物料碾磨脱皮加工形成混合物料;出料分离装置用于将碾磨室中的混合物料导出并进行粮壳分离,使混合物料中的成品粮和外壳料分别向外输出。

9.进一步地,进料匀料装置、碾磨脱皮装置、及出料分离装置沿竖直方向从上至下依次设置;进料匀料装置的进料端朝上、出料端朝下;碾磨室的进料端朝上并与进料匀料装置的出料端连通,碾磨室的出料端朝下;出料分离装置的进料端与碾磨脱皮装置出料端的侧壁连通,出料分离装置上用于供成品粮排出的出粮口朝下、用于供外壳料排出的出料口与

出粮口呈夹角布设。

10.进一步地,进料匀料装置包括进料斗、用于对原粮物料进行均匀分散的分料匀料器、及用于将原粮物料向前推送的推料器,推料器与内辊组件相连;进料斗、分料匀料器、及推料器沿竖直方向从上至下依次设置,且进料斗的进料端朝上,推料器的出料端朝下,并与碾磨室的进料端连通。

11.进一步地,内辊组件包括竖直设置且转动支设于安装机架上的安装主轴、用于驱动安装主轴转动的内辊驱动构件、及用于碾磨原粮物料的内砂辊;内辊驱动构件设置于安装机架上,且与安装主轴和电气控制装置分别相连;推料器固定装设于安装主轴上端的外圆上,内砂辊固定装设于安装主轴的外圆上,且位于推料器的下方,出料分离装置与安装主轴相连。

12.进一步地,外辊组件包括用于碾磨原粮物料的外砂辊、及用于驱动外砂辊转动的外辊驱动构件;外砂辊同轴间隔套设于内砂辊外,且转动支设于安装机架上,并内砂辊与外砂辊之间的间隙形成碾磨室,推料器与外砂辊之间的间隙形成与碾磨室的进料端连通的进料通道;外辊驱动构件设置于安装机架上,且与外砂辊和电气控制装置分别相连。

13.进一步地,外砂辊和内砂辊相向对转,且外砂辊与内砂辊的线速差为5m/s~20m/s。

14.进一步地,碾磨脱皮装置还包括用于拨动混合物料的回转拨料器,回转拨料器固定装设于安装主轴的外圆上,且位于内砂辊的下方;回转拨料器与安装机架之间形成与碾磨室的出料端连通的出料腔,回转拨料器用于将落入出料腔中的混合物料拨入出料分离装置。

15.进一步地,出料分离装置包括设置于安装机架上的出料压力门装置和壳粮分离装置,出料压力门装置和壳粮分离装置分别与电气控制装置相连;出料压力门装置的进料端与出料腔连通,出料压力门装置的出料端与壳粮分离装置连通,出料压力门装置用于通过压力大小相应控制出料腔中混合物料的出料量大小,并将排出的混合物料导入壳粮分离装置;出粮口和出料口分设于壳粮分离装置上,且壳粮分离装置与安装主轴相连,以用于将混合物料中的外壳料和成品粮分离,以使成品粮由出粮口排出、外壳料由出料口排出。

16.进一步地,出料压力门装置包括出料管、用于控制出料管内混合物料出料量大小的压力门、及用于驱动压力门动作的压砣构件,压力门和压砣构件分别设置于出料管中;出料管的进料端与出料腔连通,出料管的出料端与壳粮分离装置连通;压力门对应出料管的进料端设置;压砣构件转动设置于出料管中且连接压力门,以用于绕定轴转动过程中调节压力门与出料管进料端之间出料通道的大小。

17.进一步地,壳粮分离装置包括壳粮分离器、排料管、及吸风风机;壳粮分离器包括与安装主轴的底端固定的安装转轴、沿安装转轴的轴向呈螺旋状延伸的螺旋输送片、包设于安装转轴和螺旋输送片外的分离网罩、及包设于分离网罩外的外壳体,且分离网罩和外壳体固定设置;分离网罩与螺旋输送片及安装转轴之间的间隙形成分离腔,出料管的出料端及出料口分别与分离腔连通;外壳体与分离网罩之间的间隙形成集壳室,排料管的进料端与集壳室连通,排料管的出料端形成出料口,且吸风风机连通于排料管中。

18.本发明具有以下有益效果:

19.本发明的脱皮碾削加工设备中,由于内辊组件和外辊组件相互独立动作且两者相

对同轴转动,故而在内辊组件和外辊组件两者同时转速较低的情况下,也能获得较高的线速差,而线速差越大,原粮物料的碾磨脱皮效果越佳,加工精度也越高,故而采用本发明的脱皮碾削加工设备对原粮物料进行碾削脱皮加工时,无需大功耗电机驱动,所需能耗小,脱皮碾削均匀,原粮物料碾磨脱皮效果好,加工精度高;相比现有碾削加工设置中碾削脱皮的同时进行成品粮和外壳料的分离,本发明的脱皮碾削加工设备中,首先在碾磨室进行碾削脱皮加工,然后再在出料分离装置中进行成品粮和外壳料的分离,由于碾磨室中进行的是混合碾磨方式,即在碾磨室中只碾磨不排壳糠,混合物料在碾磨室中进行带壳、带糠碾削,并不同加工程度的混合物料混合在一起加工,其中柔软的壳、糠可以对混合物料起到缓冲、润滑的作用,保护加工后物料颗粒的完整性,即不损伤物料颗粒的胚芽,物料颗粒留胚率高,且留胚量大,并后续再进行成品粮和外壳料的分离,容易分离,且分离彻底,提高成品粮和外壳料的分离效率和分离效果;本发明的脱皮碾削加工设备结构简单、无需多台设备串联加工,且物料损耗小、加工设备结构简单、加工工艺步骤简单,并本发明的脱皮碾削加工设备已通过理论研究,并制作样机带料试验,证明可行。

20.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

21.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

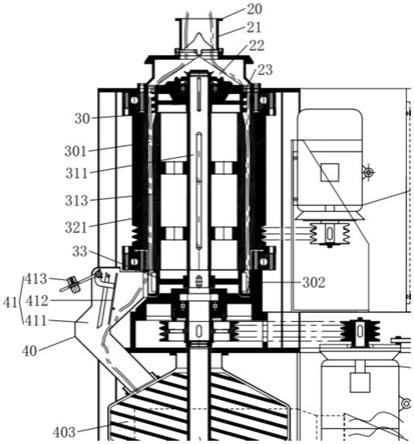

22.图1是本发明优选实施例的脱皮碾削加工设备的剖视主视结构示意图。

23.图例说明

24.10、安装机架;20、进料匀料装置;21、进料斗;22、分料匀料器;23、推料器;30、碾磨脱皮装置;301、碾磨室;302、出料腔;311、安装主轴;312、内辊驱动构件;313、内砂辊;321、外砂辊;322、外辊驱动构件;33、回转拨料器;40、出料分离装置;401、出粮口;402、出料口;403、分离腔;41、出料压力门装置;411、出料管;412、压力门;413、压砣构件;42、壳粮分离装置;421、安装转轴;422、螺旋输送片;423、分离网罩;424、外壳体;425、排料管;50、电气控制装置。

具体实施方式

25.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

26.参照图1,本发明的优选实施例提供了一种脱皮碾削加工设备,包括:安装机架10,及设置于安装机架10上的进料匀料装置20、碾磨脱皮装置30、出料分离装置40、及电气控制装置50,且进料匀料装置20、碾磨脱皮装置30、及出料分离装置40沿原粮物料加工运行方向依次设置且连通,并碾磨脱皮装置30和出料分离装置40还分别与电气控制装置50连通。进料匀料装置20用于引入待加工的原粮物料、并使原粮物料均匀分散地向前推入碾磨脱皮装置30。碾磨脱皮装置30包括内外套合且间隔设置的内辊组件和外辊组件,且内辊组件与外辊组件之间的间隙形成用于对原粮物料进行容置的碾磨室301,并内辊组件和外辊组件独立同轴对转,以将碾磨室301内的原粮物料碾磨脱皮加工形成混合物料。出料分离装置40用

于将碾磨室301中的混合物料导出并进行粮壳分离,使混合物料中的成品粮和外壳料分别向外输出。

27.本发明的脱皮碾削加工设备工作时,待加工的原粮物料首先由进料匀料装置20进入加工设备内,并经进料匀料装置20作用后,均匀、分散地被向前推入碾磨脱皮装置30的碾磨室301中,经碾磨脱皮装置30碾削作用后,原粮物料形成包含壳、糠、成品粮等的混合物料,混合物料再在碾磨脱皮装置30的作用下排入出料分离装置40,经出料分离装置40作用,将混合物料中的成品粮与由壳、糠等组成的外壳料分离后分别向外输出,从而实现原粮物料的碾削脱皮及成品粮和外壳料的分离输出。

28.本发明的脱皮碾削加工设备中,由于内辊组件和外辊组件相互独立动作且两者相对转动,故而在内辊组件和外辊组件两者同时转速较低的情况下,也能获得较高的线速差,而线速差越大,原粮物料的碾磨脱皮效果越佳,加工精度也越高,故而采用本发明的脱皮碾削加工设备对原粮物料进行碾削脱皮加工时,无需大功耗电机驱动,所需能耗小,脱皮碾削均匀,原粮物料碾磨脱皮效果好,加工精度高;相比现有碾削加工设置中碾削脱皮的同时进行成品粮和外壳料的分离,本发明的脱皮碾削加工设备中,首先在碾磨室301进行碾削脱皮加工,然后再在出料分离装置40中进行成品粮和外壳料的分离,由于碾磨室301中进行的是混合碾磨方式,即在碾磨室301中只碾磨不排壳糠,混合物料在碾磨室中进行带壳、带糠碾削,并不同加工程度的混合物料混合在一起加工,其中柔软的壳、糠可以对混合物料起到缓冲、润滑的作用,保护加工后物料颗粒的完整性,即不损伤物料颗粒的胚芽,物料颗粒留胚率高,且留胚量大,并后续再进行成品粮和外壳料的分离,容易分离,且分离彻底,提高成品粮和外壳料的分离效率和分离效果;本发明的脱皮碾削加工设备结构简单、无需多台设备串联加工,且物料损耗小、加工设备结构简单、加工工艺步骤简单,并本发明的脱皮碾削加工设备已通过理论研究,并制作样机带料试验,证明可行。

29.可选地,如图1所示,进料匀料装置20、碾磨脱皮装置30、及出料分离装置40沿竖直方向从上至下依次设置。进料匀料装置20的进料端朝上、出料端朝下。碾磨室301的进料端朝上并与进料匀料装置20的出料端连通,碾磨室301的出料端朝下。出料分离装置40的进料端与碾磨脱皮装置30出料端的侧壁连通,出料分离装置40上用于供成品粮排出的出粮口401朝下、用于供外壳料排出的出料口402与出粮口401呈夹角布设。本发明脱皮碾削加工设备的该种结构布局方式,使其整体结构紧凑、安装所需空间小,且原粮物料加工过程中由上至下依次行进,所需动力小,行进过程顺畅、不易卡滞。

30.可选地,如图1所示,进料匀料装置20包括进料斗21、用于对原粮物料进行均匀分散的分料匀料器22、及用于将原粮物料向前推送的推料器23,推料器23与内辊组件相连。进料斗21、分料匀料器22、及推料器23沿竖直方向从上至下依次设置,且进料斗21的进料端朝上,推料器23的出料端朝下,并与碾磨室301的进料端连通。本可选方案中,如图1所示,分料匀料器22包括分料器、安装外壳、及匀料器。分料器呈锥形,设置于进料斗21的出料端内,且分料器的尖端朝上、粗端朝下,以用于将进料斗21中的原粮物料初步分料、匀料后导入安装外壳内。安装外壳呈空心筒状且固定于安装机架10上,安装外壳的上开口端与进料斗21的出料端连通,安装外壳的下开口端与碾磨脱皮装置30的进料端连通。匀料器呈锥形,设置于安装外壳内且位于分料器的下方,并匀料器的尖端朝上、粗端朝下,以用于将落入安装外壳的原粮物料再次分料、匀料后导入推料器23的进料端。原粮物料经分料器和匀料器的配合

作用后,均匀、分散地进入推料器23的进料端,有效防止原粮物料在进料匀料装置20内卡滞、堵塞,提高进料效率和效果,均匀、分散进料,最终提高原粮物料的脱皮碾削效率和效果。

31.可选地,如图1所示,内辊组件包括竖直设置且转动支设于安装机架10上的安装主轴311、用于驱动安装主轴311转动的内辊驱动构件312、及用于碾磨原粮物料的内砂辊313。内辊驱动构件312设置于安装机架10上,且与安装主轴311和电气控制装置50分别相连。推料器23固定装设于安装主轴311上端的外圆上,内砂辊313固定装设于安装主轴311的外圆上,且位于推料器23的下方,出料分离装置40与安装主轴311相连。工作时,内辊驱动构件312带动安装主轴311旋转,进而安装主轴311带动推料器23和内砂辊313同步旋转。本可选方案中,如图1所示,推料器23为螺旋送料器,旋转时,将原粮物料由进料匀料装置20向碾磨室301推送。内辊驱动构件312包括第一驱动电机、第一主动轮、第一从动轮、及第一传动带,第一驱动电机设置于安装机架10上,第一主动轮固定装设于第一驱动电机的输出轴上,第一从动轮固定装设于安装主轴311的外圆上,第一传动带绕设于第一主动轮和第一从动轮上。内砂辊313的数量为第一个,或者内砂辊313包括沿安装主轴311的轴向依次设置且相连的多个砂辊。

32.可选地,如图1所示,外辊组件包括用于碾磨原粮物料的外砂辊321、及用于驱动外砂辊321转动的外辊驱动构件322。外砂辊321同轴间隔套设于内砂辊313外,且转动支设于安装机架10上,并内砂辊313与外砂辊321之间的间隙形成碾磨室301,推料器23与外砂辊321之间的间隙形成与碾磨室301的进料端连通的进料通道。外辊驱动构件322设置于安装机架10上,且与外砂辊321和电气控制装置50分别相连。工作时,外辊驱动构件322直接带动外砂辊321转动,碾磨室301中的原粮物料在内砂辊313和外砂辊321的相向转动磨削下碾磨脱皮。本发明结构中,碾磨室301成环形且竖直设置,原粮物料均匀分布于碾磨室301中,且碾磨室两侧的物料受力不偏置、均匀,进而提高物料的碾磨脱皮加工效果和质量。本可选方案中,如图1所示,外辊驱动构件322包括第二驱动电机、第二主动轮、及第二传动带,第二驱动电机设置于安装机架10上,第二主动轮固定装设于第二驱动电机的输出轴上,第二传动带绕设于第二主动轮和外砂辊321上。推料器23与安装主轴311固定,且与外砂辊321之间的间隙形成与碾磨室301的进料端连通的进料通道,该结构设置使得设备整体结构简单、紧凑。

33.优选地,外砂辊321和内砂辊313相向对转,且外砂辊321与内砂辊313的线速差为5m/s~20m/s,碾削加工所需能耗小,且外砂辊321与内砂辊313的线速差为5m/s~20m/s,合理的线速差使得原粮物料脱皮碾削均匀,原粮物料碾磨脱皮效果好,加工精度高。

34.优选地,如图1所示,碾磨脱皮装置30还包括用于拨动混合物料的回转拨料器33,回转拨料器33固定装设于安装主轴311的外圆上,且位于内砂辊313的下方。回转拨料器33与安装机架10之间形成与碾磨室301的出料端连通的出料腔302,回转拨料器33用于将落入出料腔302中的混合物料拨入出料分离装置40。本优选方案中,如图1所示,回转拨料器33包括固定装设于安装主轴311外圆上且呈环形的拨料器本体、及沿拨料器本体的周向依次间隔设置于拨料器本体外圆上的拨料片。当安装主轴311带动回转拨料器33转动时,其拨料片在转动过程中将出料腔302中的混合物料拨入出料分离装置40中。回转拨料器33用于防止混合物料在碾磨脱皮装置30的出料端堆积,使碾磨脱皮装置30顺畅出料,并回转拨料器33

固定装设于安装主轴311上,且与安装机架10之间形成出料腔302,该结构设置使得设备整体结构简单、紧凑。

35.可选地,如图1所示,出料分离装置40包括设置于安装机架10上的出料压力门装置41和壳粮分离装置42,出料压力门装置41和壳粮分离装置42分别与电气控制装置50相连。出料压力门装置41的进料端与出料腔302连通,出料压力门装置41的出料端与壳粮分离装置42连通,出料压力门装置41用于通过压力大小相应控制出料腔302中混合物料的出料量大小,并将排出的混合物料导入壳粮分离装置42。出粮口401和出料口402分设于壳粮分离装置42上,且壳粮分离装置42与安装主轴311相连,以用于将混合物料中的外壳料和成品粮分离,以使成品粮由出粮口401排出、外壳料由出料口402排出。

36.本可选方案中,如图1所示,出料压力门装置41包括出料管411、用于控制出料管411内混合物料出料量大小的压力门412、及用于驱动压力门412动作的压砣构件413,压力门412和压砣构件413分别设置于出料管411中。出料管411的进料端与出料腔302连通,出料管411的出料端与壳粮分离装置42连通。压力门412对应出料管411的进料端设置。压砣构件413转动设置于出料管411中且连接压力门412,以用于绕定轴转动过程中调节压力门412与出料管411进料端之间出料通道的大小。本可选方案的具体实施例中,如图1所示,压砣构件413包括安装杆、压坨杆、及可调节地装设于压坨杆外圆上的压砣。安装杆的第一端与出料管411的内壁转动连接,安装杆的第二端连接压力门412。压坨杆的一端与安装杆的第一端固定且呈夹角布设。压砣沿压坨杆的长度方向可调节设置,且压砣通过锁紧螺钉与压坨杆固定,或者压砣与压坨杆两者通过螺纹结构连接。通过调节压砣在压坨杆长度方向的位置,使安装杆绕与出料管411铰接的铰点转动,进而调节压力门412与出料管411进料端之间的出料通道的大小,继而调节混合物料在碾磨室301中的加工时间,加工时间越长,则物料加工精度越高。

37.本可选方案中,如图1所示,壳粮分离装置42包括壳粮分离器、排料管425、及吸风风机。壳粮分离器包括与安装主轴311的底端固定的安装转轴421、沿安装转轴421的轴向呈螺旋状延伸的螺旋输送片422、包设于安装转轴421和螺旋输送片422外的分离网罩423、及包设于分离网罩423外的外壳体424,且分离网罩423和外壳体424固定设置。分离网罩423与螺旋输送片422及安装转轴421之间的间隙形成分离腔403,出料管411的出料端及出料口402分别与分离腔403连通。外壳体424与分离网罩423之间的间隙形成集壳室,排料管425的进料端与集壳室连通,排料管425的出料端形成出料口402,且吸风风机连通于排料管425中。工作时,安装主轴311带动安装转轴421转动,由碾磨脱皮装置30出料的混合物料通过出料管411进入分离腔403,安装转轴421转动时,带动其上螺旋输送片422旋转,进而将混合物料逐步向下导送,同时吸风风机通过排料管425对集壳室进行抽吸,使混合物料中重量较轻且体积较小的外壳料由分离腔403通过分离网罩423后进入集壳室,再由集壳室进入排料管425中,最终由排料管425的出料口402向外排出,而混合物料中重量较重且体积较大的成品粮受吸风风机作用不能穿设分离网罩423,进而在螺旋输送片422的导料、送料作用下由与分离腔403连通的出粮口401向外排出,从而实现混合物料中成品粮和外壳料的分离。

38.进一步地,如图1所示,安装转轴421及螺旋输送片422的结构设置,用于缓慢、逐步向下输送混合物料,使混合物料在行进过程中通过吸风风机和分离网罩423的配合作用完全、充分分离,提高混合物料的分离质量和效果。集壳室内还分散设有若干喷气喷嘴,以用

于对集壳室进行辅助清理,使外壳料及时、充分通过排料管425向外排出。出粮口401中设置有用于控制其开合的出料阀门,出料阀门与电气控制装置50相连。分离网罩423为可拆卸式结构,其上网孔的孔径小于成品、半成品、小碎、大碎、中碎颗粒的直径,且大于糠、壳、粉尘等外径,以保证混合物料中粮和壳的充分分离,且根据不同的原粮品种,可通过更换不同网径的分离网罩423,进而实现对不同原粮品种的碾磨脱皮,提高本发明脱皮碾削加工设备的适应范围,使其加工品种多样、配件适应寿命长、且更换配件成本低,便于批量应用与推广。

39.本发明的脱皮碾削加工设备具体加工过程如下:

40.原粮物料进入进料斗21,经过分料匀料器22作用后,均匀分布到碾磨室301的上端,碾磨室301上端设有用于物料推进作用的推料器23,碾磨室301由内砂辊313、外砂辊321组成,内砂辊313、外砂辊321分别由单独的电机驱动,且其两者的转动方向相反,进而保证两者各自在较低的转动速度的同时,获得较大的线速差。物料在自身重力以及推料器23的推进力作用下,落到碾磨室301的底端。碾磨室301底端配置有回转拨料器33,由回转拨料器33拨到出料口位置。通过控制压力门412的压力可以控制物料在碾磨室301中加工的时间,时间越长加工精度越高。经过碾磨室碾磨的物料是一种混合物料,由糠、壳、成品、半成品、原粮等组成,这种混合物料经过出料压力门装置41进入到壳粮分离装置42,安装转轴421带动螺旋输送片422旋转,将混合物料逐步向下导送,同时吸风风机通过排料管425对集壳室进行抽吸,使混合物料中重量较轻且体积较小的外壳料由分离腔403通过分离网罩423后进入集壳室,再由集壳室进入排料管425中,最终由排料管425的出料口402向外排出,而混合物料中重量较重且体积较大的成品粮受吸风风机作用不能穿设分离网罩423,进而在螺旋输送片422的导料、送料作用下由与分离腔403连通的出粮口401向外排出,从而实现混合物料中成品粮和外壳料的分离。

41.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。