:

1.本实用新型涉及等离子切割技术领域,特别涉及一种数字化等离子切割焊机的送气系统。

背景技术:

2.等离子切割是利用高温等离子电弧的热量使工件切口处的金属部分或局部熔化(和蒸发),并借高速等离子的动量排除熔融金属以形成切口的一种加工方法。其主要优点在于:通过配合不同的工作气体,可以切割各种氧气切割难以切割的金属,尤其是对于有色金属(不锈钢、铝、铜、钛、镍)切割效果更佳;切割厚度不大的金属的时候,等离子切割速度快,并且切割面光洁、热变形小、几乎没有热影响区。因此,等离子切割被广泛运用于汽车、机车、压力容器、化工机械、核工业、通用机械、工程机械、钢结构等各行各业。

3.但现有等离子切割操作过程中,需要对多种不同厚度的切割工件进行切割,因切割工件厚度的不同,需频繁对切割电流以及工作气体的供气量进行调节,致使切割效率低下。

技术实现要素:

4.鉴于此,有必要设计一种数字化等离子切割焊机的送气系统测量不同切割工件的厚度信息后,由控制器控制切割电流以及工作气体的供气量,自动化调节,加快切割效率。

5.一种数字化等离子切割焊机的送气系统,其特征在于,包括:焊机本体、连接所述焊机本体的惰性气体罐以及工件平台;其中,

6.所述焊机本体上设置有用于调节供气量的电控阀,所述焊机本体上设置有与所述电控阀信号连接的控制器;

7.所述工件平台上的一端设置固定夹,所述工件平台的另一端滑动设置有滑动夹;所述固定夹和所述滑动夹之间设置有多个纵向切缝为同一直线的切割工件;

8.还包括滑动设置在所述工件平台侧壁的行走轮,所述行走轮连接有折弯架,所述折弯架朝向所述切割工件的面上设置有弹性伸缩件,且所述弹性伸缩件的内部设置有与所述控制器信号连接的压力传感器,且所述弹性伸缩件的端部转动连接有抵压在多个所述切割工件上的抵压轮。

9.优选的,所述焊机本体的底部设置有万向轮,且所述万向轮上装配有踩刹。

10.优选的,所述工件平台上平行开设有滑槽,所述滑动夹上设置有与所述滑槽相配合的滑块。

11.优选的,所述抵压轮通过光电传感组件与所述焊机本体的切割枪同位移动,且所述光电传感组件与所述控制器信号连接。

12.优选的,所述工件平台的侧边开设轨道槽,所述行走轮转动位于所述轨道槽的内部。

13.优选的,多个所述切割工件按其厚度由厚至薄依次排列。

14.优选的,任意相邻的两个切割工件之间设置有垫块。

15.优选的,所述控制器为单片机控制器、plc控制器中的任意一种。

16.优选的,所述弹性伸缩件包括:第一套筒以及套装在所述第一套筒内部第二套筒;所述第一套筒内部设置有用于第二套筒的抵压弹簧,所述抵压弹簧远离所述第二套筒一端抵压所述压力传感器。

17.本实用新型中,通过抵压轮在切割工件上行走时,使压力传感器产生不同数值的压力信息,控制器控制电控阀进行调节送气量,有效避免频繁改变供气量以及惰性气体的浪费,并加快切割效率。

附图说明:

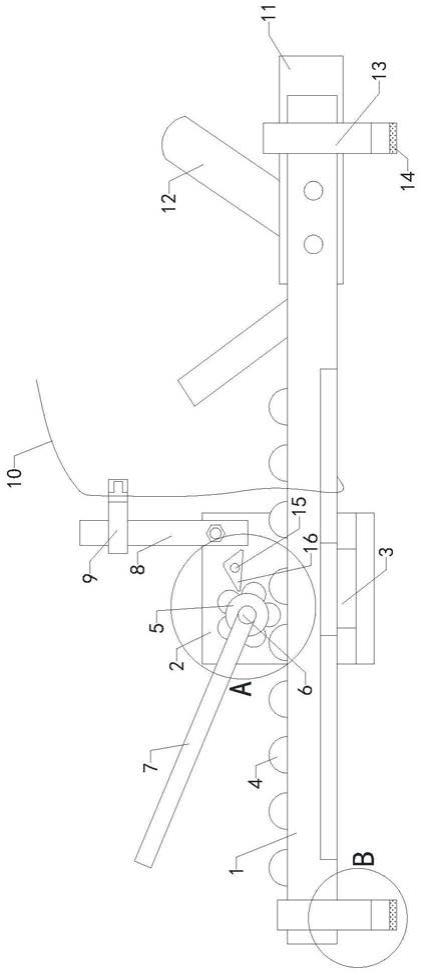

18.附图1是本实用新型数字化等离子切割焊机的送气系统的结构示意图;

19.附图2是本实用新型中提供的弹性伸缩件的结构示意图。

20.图中:

21.焊机本体

‑

1、万向轮

‑

2、惰性气体罐

‑

3、电控阀

‑

4、控制器

‑

5、切割枪

‑

6、工件平台

‑

7、滑槽

‑

8、滑动夹

‑

9、固定夹

‑

10、切割工件

‑

11、垫块

‑

12、轨道槽

‑

13、行走轮

‑

14、折弯架

‑

15、弹性伸缩件

‑

16、第一套筒

‑

16a、第二套筒

‑

16b、抵压弹簧

‑

16c、抵压轮

‑

17、压力传感器

‑

18、光电传感组件

‑

19。

具体实施方式:

22.一并参考图1

‑

图2所示,一种数字化等离子切割焊机的送气系统,包括:焊机本体1、连接焊机本体1的惰性气体罐3;该惰性气体罐3用于向焊机本体 1提供工作气体,在焊机本体1上设置有用于调节供气量以及焊接电流的电控阀 4,焊机本体1上设置有与电控阀4信号连接的控制器5。并且,焊机本体1的底部设置有万向轮2,且万向轮2上装配有踩刹。

23.本技术实施例中还包括有工件平台7,该工件平台7上用于固定多个不同厚度的切割工件11;在具体固定多个切割工件11时,工件平台7上的一端设置固定夹10,工件平台7的另一端滑动设置有滑动夹9;具体的,工件平台7上平行开设有滑槽8,滑动夹9上设置有与滑槽8相配合的滑块。该滑动夹9可通过螺栓锁紧在滑槽8内部,滑动夹9与固定夹10之间配合抵压多个切割工件11。

24.固定夹10和滑动夹9之间设置有多个纵向切缝为同一直线的切割工件11。多个切割工件11按其厚度由厚至薄依次排列。任意相邻的两个切割工件11之间设置有垫块12。设有的垫块12有效防止在切割过程中造成的切割工件11之间粘连,并且倒t形设置的垫块12使多个切割工件11的底面位于同一水平面。

25.该工件平台7上设置有凹陷槽,纵向切缝位于凹陷槽的正上方,从而使切割下的铁水流进凹陷槽内部。本技术实施例中,采用最先切割最大厚度的切割工件11,此时焊机本体1调整为最大电流以及最大供气量,并在切割后最大后的切割工件11后,切割枪6位于厚度中等的切割工件11上,此时通过抵压在切割工件11上的压力传感器18改变的压力数值传输至控制器5上,控制器5 控制电控阀4调节电流以及供气量。

26.具体的,还包括滑动设置在工件平台7侧壁的行走轮14,工件平台7的侧边开设轨道槽13,行走轮14转动位于轨道槽13的内部。该行走轮14为电动轨轮,限位移动在轨道槽13

内部。

27.行走轮14连接有折弯架15,折弯架15朝向切割工件11的面上设置有弹性伸缩件16,且弹性伸缩件16的内部设置有与控制器5信号连接的压力传感器 18;具体的,弹性伸缩件16包括:第一套筒16a以及套装在第一套筒16a内部第二套筒16b;第一套筒16a内部设置有用于第二套筒16b的抵压弹簧16c,抵压弹簧16c远离第二套筒16b一端抵压压力传感器18。

28.此外,弹性伸缩件16的端部转动连接有抵压在多个切割工件11上的抵压轮17。抵压轮17通过光电传感组件19与焊机本体1的切割枪6同位移动,且光电传感组件19与控制器5信号连接。

29.该控制器5为单片机控制器、plc控制器中的任意一种。需要具体说明,控制器5在接收压力传感器18的压力信息后,控制对应电控阀4进行调节供气量以及电流,均为现有控制领域中常用的技术方法,在此不做过多赘述。

30.上述结构中可以看出,在抵压轮17抵压在最大厚度的切割工件11上时,压力传感器18位于最大压力数值,切割枪6采用机械臂或人工操作,切割机本体上的电流以及供气量均位于本次切割工作的最大数值;光电传感器检测到切割枪6的位置信息后,控制器5控制行走轮14对应移动,在切割至厚度较薄的切割工件11时,弹性伸缩件16在弹簧的作用下进行释放一定量的弹性势能,此时的压力传感器18的压力数值发生变化,控制器5接收压力传感器18的压力信息后,通过计算模块调整焊机本体1的供气量以及电流。

31.本实用新型中,通过抵压轮17在切割工件11上行走时,使压力传感器18 产生不同数值的压力信息,控制器5控制电控阀4进行调节送气量,有效避免频繁改变供气量以及惰性气体的浪费,并加快切割效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。