1.本发明属于激光增材制造技术领域,具体涉及一种基于预置增材的钛合金激光增材制造方法。

背景技术:

2.激光增材制造技术与传统技术相比可以从零到有实现复杂零部件的制造,且不需刀具与太多机加工工序,具有加工周期短、节约能源与材料、经济效益高等诸多优点,是我国制造业的可持续发展方向,也是当下研究的热点之一。

3.现有已投入生产使用的金属材料增材制造技术往往以粉末或商用焊丝作为增材制造的原材料,粉末高昂的价格与商业焊丝材料型号稀少等问题极大地阻碍增材制造发展;送粉或送丝增材制造中送给速度、距离、方向等参数以及送粉送丝设备精度问题也会对最终增材成型件的质量及其稳定性产生影响,在粉末制备、混合与铺粉过程中也容易引入杂质从而影响增材成型件的成分精度。

技术实现要素:

4.针对激光增材制造的上述问题,本发明的目的在于提供一种基于预置增材的钛合金激光增材制造方法,通过预制自行制造的增材进行激光增材制造成型工件,不仅可以提高材料的利用率,而且工件成型质量稳定,生产制造成本相比粉末大幅下降,具有良好的经济性和效益性;同时能规避目前市场上商用焊丝材料型号稀少的问题,扩大增材丝材的选择范围。

5.为实现上述目的,本发明采用的技术方案如下:

6.本发明提供的基于预置增材的钛合金激光增材制造方法,采用包含激光器、机器人和变位器的自动控制平台、点焊机和预置增材进行激光增材制造,包括如下步骤:

7.(1)钛合金基体置于一块导电金属板之上,并使该导电金属板接地;

8.(2)通过线切割、激光切割或热挤压的方式加工成型得到预置增材,以金字塔截面状预铺于所述钛合金基体或前一层增材上并用夹具固定;

9.(3)所述点焊机的一极连接至所述导电金属板、另一极置于所述预置增材之上,通过电阻点焊、超声波点焊、激光点焊、夹具固定或胶粘的方式在所述预置增材上以间距为25

–

50cm点焊一次;

10.(4)将预置完成的工件置于所述变位器上并盖上保护罩,通入保护气体;

11.(5)在所述机器人中输入激光增材制造工艺参数,通过激光器和机器人控制进行自动激光增材制造;

12.(6)重复上述步骤(1)

–

(5)直至完成所有增材层的增材制造。

13.进一步,所述钛合金基体为tc4钛合金。

14.进一步,所述预置增材为根据增材件材料成分自制的增材丝材切割成条状或圆棒状,厚度为0.3

–

3mm。

15.更进一步,所述预置增材的材质为tc4钛合金或ta2钛合金,由线切割加工为厚度1mm的条状,截面形状为矩形。

16.进一步,步骤(1)

–

(6)前还包括对钛合金基体和增材的表面毛刺及氧化层打磨和表面油污清洗的步骤。

17.更进一步,采用预磨机打磨材料表面和酒精作为清洗剂进行超声清洗。

18.进一步,所述点焊机采用hotspot ii热电偶点焊机,以电阻点焊的方式预置增材,单次点焊能量为180j;和/或所述激光器采用ipg

‑

yls

‑

5000w掺镱多模光纤激光器,和/或所述机器人采用abb irb 4600型六轴机器人,和/或所述变位器采用abb irbp a250变位器。

19.进一步,步骤(3)中,所述点焊机的另一极在所述预置增材上以30cm间隔距离进行一次点焊。

20.进一步,步骤(4)中,选择氩气作为保护气体,流量为25l/min。

21.进一步,步骤(5)中,激光扫描速度为3

–

9mm/s,功率为1.5

–

3kw,搭接率45%。

22.与现有技术相比,本发明的有益效果在于:

23.(1)本发明采用自行制作的增材丝材进行增材制造,避免采用粉末进行增材制造中容易出现的空气中尘埃杂质卷入、粉末材料价格昂贵以及利用率不高等问题。

24.(2)本发明通过机加工自制增材丝材为解决目前投入商用的增材丝材型号稀少提供可行的替代方案,扩大丝材增材制造中增材材料的可选择范围,且预置增材不需使用送粉或送丝机构,进一步降低生产成本,简便激光增材制造中送丝/送粉速度、光丝/粉距离等工艺参数,提升工件质量的稳定性,利于产业化和规模化生产。

25.参考以下详细说明更易于理解本发明的上述以及其他特征、方面和优点。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更显著:

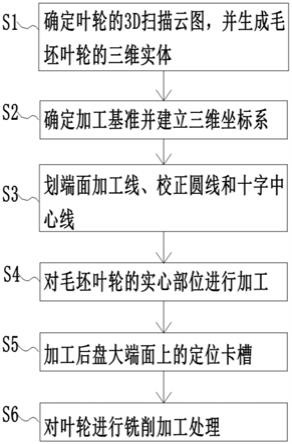

27.图1为电阻点焊固定每条预置增材的点焊位置示意图;

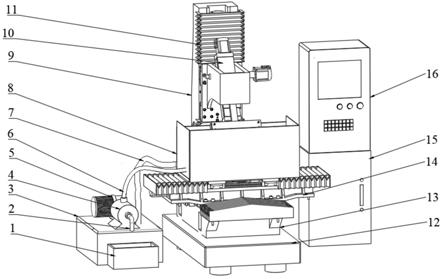

28.图2为以条状ta2钛合金为预置增材材料进行激光增材制造的示意图;

29.图3为条状ta2钛合金预置增材及激光扫描路径的示意图;

30.图4为a1单层tc4钛合金预置增材试样的形貌表征;

31.图5为a2多层tc4钛合金预置增材试样的形貌表征;

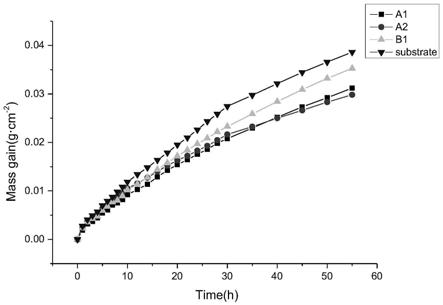

32.图6为实施例的高温氧化试验中预置增材试样单位面积增重曲线。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.以下实施例中通过电火花线切割加工而成的ta2与tc4增材尺寸为100

×3×

1mm(长

×

宽

×

高),tc4基体尺寸为100

×

30

×

6mm(长

×

宽

×

高),所有增材与基体在打磨去除表面氧化层后以乙醇作为清洗剂超声清洗10min。

35.以下实施例中基于预置增材的钛合金激光增材制造过程如下:预置增材点焊如图1所示,在基体上预铺6条条状增材后两端用夹具做暂时固定,采用hotspot ii热电偶点焊机以180j点焊能量每次的参数在每条增材上点焊四次将其固定在基体上,每两个点焊位置间间距为30cm,起始点焊位置与末尾点焊位置距增材端点距离为5cm,点焊完成后移除两端的夹具。每层预置的增材条数逐层减少,第一层预置6条增材,第二层为5条,第三层为4条,如图2所示。在第一层的增材预置完成后将基板放置在abb irbp a250变位器平台上,盖上保护罩,如图3所示。增材过程中输入保护气体为氩气,流量为25l/min,从保护罩侧下方进气口通入,增材制造采用的激光器为ipg

‑

yls

‑

5000w掺镱多模光纤激光器,激光头由abb irb 4600型六轴机器人夹持,同时abb irbp a250变位器可接入abb irb 4600型六轴机器人由机器人进行统一控制。在机器人中设定工艺参数为:激光功率1.5

–

3kw,扫描速度3

–

9mm/s,搭接率为45%,激光扫描方式选择往复式扫描,如图2所示。采用向上排空气法排出保护罩中的空气,充盈氩气后,由机器人自动控制进行第一层的增材制造。待第一层增材制造完成后,在第一层增材层上按上述步骤进行第二层增材层的预置与增材制造,如此反复得到目标增材制造工件。

36.采用上述基于预置增材的钛合金激光增材制造方法,实施例1至3不同之处在于三种不同材料的增材工件的工艺参数不同,分别为:

37.实施例1(a1):单层tc4增材,激光功率为2.5kw,扫描速度为6mm/s,搭接率为45%;

38.实施例2(a2):多层tc4增材,激光功率为2.5kw,扫描速度为6mm/s,搭接率为45%;

39.实施例3(b1):多层ta2增材,激光功率为2.5kw,扫描速度为6mm/s,搭接率为45%。

40.实施例1、2、3制备的a1、a2、b1试样与tc4基体进行高温氧化测试,测试仪器为slx

‑

1700c箱式电阻炉与fa2004型电子天平,测试参数为氧化时间55h,温度为800℃,测得的氧化增重曲线如图6所示。

41.综上所述,本发明采用电阻点焊、激光点焊、超声点焊或胶粘的方法进行自制增材在基体上预置后,通过由激光器、机器人和变位器组成的自动控制平台实现激光增材制造,避免粉末增材制造中出现的粉末污染,提高材料的利用率,大幅降低激光增材制造中材料与设备成本,省略送粉或送丝机构及相应参数设计,简化激光增材制造生产工序,提升成型件质量的稳定性,且更具经济性,效益型,扩大增材制造中丝材材料的选择范围,为促进激光增材制造的产业化、和规模化发展提供新的途径。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。