1.本发明属于叶轮加工技术领域,尤其涉及一种熔丝增材制造钛合金叶轮加工方法。

背景技术:

2.三元流钛合金叶轮作为mvr蒸汽压缩机产品核心部件,对机组整体运行质量起着至关重要的作用。传统叶轮制造采用锻坯(圆柱饼)形式来进行整体加工,材料利用率较低,不到15%。制造成本昂贵,工序繁琐,加工周期过长(至少需要30天),成为叶轮制造的瓶颈。因此急需设计出一种新颖的叶轮加工方法来解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种熔丝增材制造钛合金叶轮加工方法,以解决现有的加工方法带来的材料利用率低、加工周期长的问题。

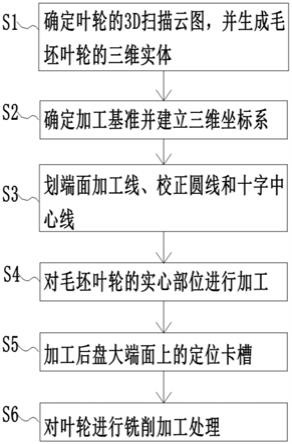

4.为了达到上述目的,本发明的技术方案为:一种熔丝增材制造钛合金叶轮加工方法,包括以下步骤:

5.s1:确定钛合金三元流叶轮的3d扫描云图,根据3d扫描云图重新建模,生成毛坯叶轮的三维实体;

6.s2:根据毛坯三维实体确定加工基准并建立三维坐标系;

7.s3:根据确定出的加工基准和三维坐标系,对毛坯叶轮实物划端面加工线、划加工圆的校正圆线以及划轮盘平面上的十字中心线;

8.s4:对毛坯叶轮的实心部位进行加工;该加工部位包括叶轮的大外圆、后盘大端面、内孔、进口实心部位的各外圆和端面;

9.s5:加工后盘大端面上的定位卡槽;

10.s6:对叶轮进行铣削加工处理。

11.进一步,在步骤s6中,铣削加工处理包括以下步骤:

12.s61:对叶片型线面进行铣削处理;

13.s62:对叶片的压力面、非压力面、流道底板面进行粗铣;

14.s63:对叶片底部的圆角进行精铣;

15.s64:对流道底板面进行精铣;

16.s65:对叶片的压力面和非压力面进行精铣。

17.进一步,在步骤s1中,所述毛坯叶轮的三维实体进行加工面余量处理。

18.进一步,在步骤s4中,采用车削的方式对毛坯叶轮的实心部位进行加工。

19.进一步,在步骤s5中,将十字中心线引至加工后的大外圆和后盘大端面上,以加工后的后盘大端面和大外圆为基准;并按十字中心线来校正方位的方法来加工定位卡槽。

20.进一步,铣削加工处理具体包括以下步骤:

21.s61:采用三轴铣的方式对叶片型线面进行铣削处理:采用φ25的立铣刀,留0.3mm

余量粗铣叶片型线面;换用φ10球头铣刀对叶片型线面上的残留区域进行粗铣,要求留0.3mm余量;用φ10球头铣刀对整个叶片型线面精铣;

22.s62:采用五轴联动的方式对叶片的压力面、非压力面、流道底板面进行粗铣:采用φ16立铣刀叶片的压力面及非压力面、流道底板面进行粗铣;

23.s63:采用五轴联动的方式对叶片底部的圆角进行精铣:采用φ16球头铣刀精铣长、短叶片底部的圆角;

24.s64:采用五轴联动的方式对流道底板面进行精铣:采用φ16球头铣刀精铣流道底板面;

25.s65:采用五轴联动的方式对叶片的压力面和非压力面进行精铣:采用锥度球头立铣刀精铣叶片的压力面及非压力面。

26.进一步,所述加工余量处理要求各加工面单边余量大于等于3mm。

27.进一步,所述叶片采用长叶片和短叶片交替间隔设置。

28.本技术方案的有益效果在于:

①

本技术方案通过寻找加工基准,优化加工流程,可以提升材料的利用率、减少加工工序,从而缩短制造周期。

②

定位卡槽能够实现重复装夹,实现定位基准的一致性,可以满足强力切削。

③

用长叶片和短叶片交替间隔设置,能够避免增材制造过程中相邻叶片之间的干涉。

附图说明

29.图1为本发明一种熔丝增材制造钛合金叶轮加工方法的流程图;

30.图2为毛坯三维实体的立体图;

31.图3为校正圆线和十字中心线的结构示意图;

32.图4为经过步骤s4加工后叶轮的结构示意图;

33.图5为经过步骤s5加工后定位卡槽的结构示意图。

具体实施方式

34.下面通过具体实施方式进一步详细说明:

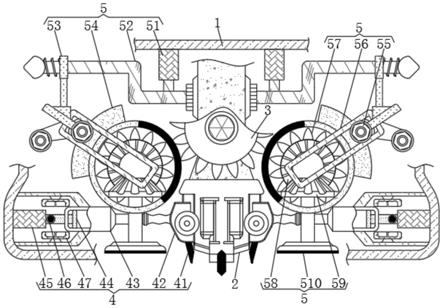

35.说明书附图中的附图标记包括:长叶片1、短叶片2、大外圆3、后盘大端面4、内孔5、进口实心部位6、外圆7、端面8、定位卡槽9、十字中心线10、校正圆线11。

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例基本如附图1

‑

5所示:一种熔丝增材制造钛合金叶轮加工方法,包括以下步骤:

38.s1:确定钛合金三元流叶轮的3d扫描云图,根据3d扫描云图重新建模,生成毛坯叶轮的三维实体;毛坯叶轮的三维实体进行加工面余量处理,各加工面单边余量大于等于3mm;叶片采用长叶片1和短叶片2交替间隔设置,能够避免增材制造过程中相邻叶片之间的干涉;

39.s2:根据毛坯三维实体确定加工基准并建立三维坐标系,具体是采用三维软件在

毛坯三维实体上做加工基准和坐标系;

40.s3:根据确定出的加工基准和三维坐标系,可以根据对应位置的尺寸和角度等信息,对毛坯叶轮实物划端面加工线、划加工圆的校正圆线11以及划轮盘平面上的十字中心线10;

41.s4:对毛坯叶轮的实心部位进行车削加工;该实心部位包括叶轮的大外圆3、后盘大端面4、内孔5、进口实心部位6的各外圆7和端面8。

42.s5:加工后盘大端面4上的定位卡槽9:将十字中心线10引至加工后的大外圆3和后盘大端面4上,并按加工后的大外圆3和后盘大端面4为基准校正;按十字中心线10来校正方位;从而加工出定位卡槽9。从而保证定位卡槽9的中心线通过大外圆3的圆心,并与十字中心线10的水平轴心线重合。

43.s6:对叶轮进行铣削加工处理,包括以下步骤:

44.s61:采用三轴铣的方式对叶片型线面进行铣削处理:采用φ25的立铣刀,留0.3mm余量粗铣叶片型线面;换用φ10球头铣刀对叶片型线面上的残留区域进行粗铣,要求留0.3mm余量;用φ10球头铣刀对整个叶片型线面精铣;

45.s62:采用五轴联动的方式对叶片的压力面、非压力面、流道底板面进行粗铣:采用φ16立铣刀叶片的压力面及非压力面、流道底板面进行粗铣;

46.s63:采用五轴联动的方式对叶片底部的圆角进行精铣:采用φ16球头铣刀精铣长、短叶片2底部的圆角;

47.s64:采用五轴联动的方式对流道底板面进行精铣:采用φ16球头铣刀精铣流道底板面;

48.s65:采用五轴联动的方式对叶片的压力面和非压力面进行精铣:采用锥度球头立铣刀精铣叶片的压力面及非压力面。

49.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

50.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。