1.本发明属于高分子材料领域,涉及一种动态疏油的硅氧烷聚氨酯涂料及其制备方法。

背景技术:

2.对于低表面张力(≤30mn/m)的液体(例如正十六烷),具有低接触角滞后(cah)的超疏油表面,其对油污具有优异的排斥性能,因此它们具有很好的应用前景。

3.通常,超疏油表面可以通过将凹角结构和低表面能化合物组合而获得。然而,这种结构涉及复杂且耗时的制备过程,通常被称为光学清晰度低且易被损伤的表面;另外,在足够的压力下,会发生液体侵入,这大大损害了表面排斥性,导致超疏油性能失效。

4.为了克服这一限制,制备了多孔或粗糙的结构,并将润滑剂注入孔隙或空隙中,制造出光滑的表面。所得光滑表面上的油滴和水滴的接触角(cas)均远小于150

°

,但表面cah较低,具有良好的液体排斥性。然而,在光滑表面上的润滑剂应该与测试液体不相容,这本质上限制了润滑剂的选择。此外,溢出的润滑剂会因蒸发、洗涤或与接触测试液体时溶解而耗尽。

5.覆盖有全氟化层的平坦/光滑基材也因其高疏油性和极低的倾斜角(ta)而获得了越来越多的关注,无论在何种情况下,只要稍微倾斜基材,表面上具有低表面张力的油或其他液体就可以轻易滑落。然而,由于广泛存在的氟化物具有高稳定性和生物蓄积性,引起了对人类健康和环境的众多关注。在这方面,非常需要环保且非氟化的高疏油涂层。据报道,一些平坦的表面与低分子量惰性有机硅的支链/环状有机硅烷单层或超薄层相连。使这些表面具有“类液体”的特性,这可以促进液滴的运动并减少亚稳态之间的能垒,从而形成低cah表面。但是,涂层的厚度只有几纳米,一旦单层磨损,表面就很容易失去其去湿性能。

技术实现要素:

6.为了解决上述问题,本发明公开了一种动态疏油的硅氧烷聚氨酯涂层,该涂层兼具拒油性,抗污性,高稳定性和对多种基材的强粘合性。

7.本发明所采用的技术方案具体如下:

8.1)对基材表面进行清洗和预处理;所述的基材为金属片、聚对苯二甲酸乙二醇酯(pet)、单晶硅或玻璃;所述的金属基材包括:铁、锌和镁。

9.2)制备聚二甲基硅氧烷

‑

聚氨酯前体溶液,具体步骤如下:

10.在加热条件下,用质量比为(0.02~80):(1~10):2的聚二甲基硅氧烷、聚氨酯和乙酸丁酯制备前体溶液,采用磁力搅拌器搅拌。

11.所述聚氨酯为聚氨酯8013a。

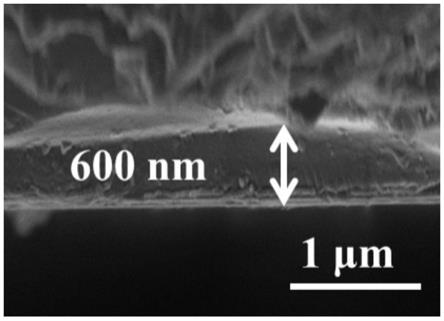

12.3)制备动态疏油涂层,具体步骤如下:

13.在前体溶液加入固化剂,采用刷涂的方式,在室温条件下固化;固化剂与聚氨酯的质量比为1:1。

14.进一步地,步骤1)中金属片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗,用氮气干燥。其他基材在无水乙醇中超声清洗,氮气干燥,并在使用前放置于等离子清洗机中3

‑

5min。

15.进一步地,步骤2)中制备的聚硅氧烷

‑

聚氨酯前体溶液是将质量分数占总混合溶液的0.1%

‑

65%的聚二甲基硅氧烷和聚氨酯,在乙酸丁酯溶液中搅拌混合均匀。

16.进一步地,步骤3)中所采用的固化剂为聚氨酯8013b。

17.进一步地,步骤3)中制备的动态疏油涂层采用刷涂的方法进行涂层,涂层的厚度约为600nm。

18.进一步地,步骤3)中制备的动态疏油涂层在室温条件下20

‑

50min固化完全。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.(1)制备过程简单迅速,在常温下就能进行。

21.(2)涂层与各种基材间结合牢固。

22.(3)适用于豆油以及各种烷基油,对油和烷基油的接触角滞后小于等于5.87

°

。

23.(4)涂层具有高度的透明性、具有优异的物理、化学、机械稳定性。

24.(5)我们的技术适用于各种基体(金属片、玻璃片、硅片等)。

25.(6)本文从所选取的原料,再到最后的产物均为绿色无污染的,不会对环境造成危害。

附图说明

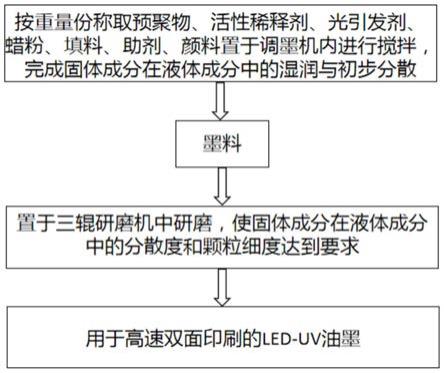

26.图1为涂层的透射电镜照片;

27.图2为附着力测试照片(横切胶带测试之前(a)和之后(b)疏油涂层的照片。横切胶带测试之前(c)和之后(d)疏油涂层的sem图像。);

28.图3为涂层的光学透过率实验照片;

29.图4为涂层的疏油性测试结果照片;

30.图5为涂层的防污性能测试结果照片。

具体实施方式

31.下面对本发明的实施方式做进一步详细描述:

32.一种动态疏油的硅氧烷聚氨酯涂层的制备方法,具体步骤如下

33.1.基材表面的清洗:取25mm

×

25mm的金属基材用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。其他基材在无水乙醇中超声清洗30min,氮气干燥,并在使用前放置于等离子清洗机中3

‑

5min。

34.所述的基材为铁、锌、镁、聚对苯二甲酸乙二醇酯(pet)、单晶硅和玻璃。

35.2.制备聚二甲基硅氧烷

‑

聚氨酯前体溶液:在室温条件下,用聚二甲基硅氧烷、聚氨酯、乙酸丁酯制备前体溶液,采用磁力搅拌器搅拌。

36.所述环氧树脂为聚氨酯8013a。

37.所述聚硅氧烷

‑

聚氨酯前体溶液是将聚二甲基硅氧烷(质量分数占总混合溶液的0.1%

‑

65%)、聚氨酯、在乙酸丁酯溶液中快速搅拌,混合均匀。

38.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

39.所述固化剂为聚氨酯8013b。

40.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

41.所制备的动态疏油涂层在室温条件下20

‑

50min固化完全。

42.所述动态疏油涂层具有高度的透明性。

43.所述动态疏油涂层具有优异的物理化学稳定性。

44.所述动态疏油涂层具有良好的机械性能。

45.所述动态疏油涂层适用于豆油和烷基油。

46.4.所述疏油涂层对油和烷基油的接触角滞后小于等于5.87

°

。

47.实施例1

48.1.玻璃表面的清洗:取一块25mm

×

25mm玻璃基材在无水乙醇中超声清洗30min,氮气干燥。

49.2.玻璃表面羟基化:玻璃片用plasma cleaner处理3

‑

5min。

50.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

51.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

52.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

53.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

54.在室温条件下20

‑

50min固化完全。

55.所述涂层的cah值是无效的,这是由于测试液体在聚氨酯表面完全附着和扩散。

56.实施例2

57.1.玻璃表面的清洗:取一块25mm

×

25mm玻璃基材在无水乙醇中超声清洗30min,氮气干燥。

58.2.玻璃表面羟基化:玻璃片用plasma cleaner处理3

‑

5min。

59.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

60.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

61.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

62.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

63.在室温条件下20

‑

50min固化完全。

64.所述疏油涂层对油和烷基油的接触角滞后为2.23

±

0.4

°

,具有良好的疏油性能。

65.实施例3

66.1.玻璃表面的清洗:取一块25mm

×

25mm玻璃基材在无水乙醇中超声清洗30min,氮气干燥。

67.2.玻璃表面羟基化:玻璃片用plasma cleaner处理3

‑

5min。

68.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

69.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

70.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

71.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

72.在室温条件下20

‑

50min固化完全。

73.所述疏油涂层对油和烷基油的接触角滞后为1.23

±

0.25

°

,具有良好的疏油性能。

74.实施例4

75.1.玻璃表面的清洗:取一块25mm

×

25mm玻璃基材在无水乙醇中超声清洗30min,氮气干燥。

76.2.玻璃表面羟基化:玻璃片用plasma cleaner处理3

‑

5min。

77.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

78.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

79.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

80.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

81.在室温条件下20

‑

50min固化完全。

82.所述疏油涂层对油和烷基油的接触角滞后为2.2

±

0.15

°

,具有良好的疏油性能。

83.实施例5

84.1.玻璃表面的清洗:取一块25mm

×

25mm玻璃基材在无水乙醇中超声清洗30min,氮气干燥。

85.2.玻璃表面羟基化:玻璃片用plasma cleaner处理3

‑

5min。

86.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

87.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

88.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

89.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

90.在室温条件下20

‑

50min固化完全。

91.所述疏油涂层对油和烷基油的接触角滞后为5.47

±

0.4

°

,具有良好的疏油性能。

92.实施例6

93.1.聚对苯二甲酸乙二醇酯(pet)表面的清洗:取一块25mm

×

25mm pet基材在无水乙醇中超声清洗30min,氮气干燥。

94.2.pet表面羟基化:pet用plasma cleaner处理3

‑

5min。

95.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

96.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

97.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

98.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

99.在室温条件下20

‑

50min固化完全。

100.所述涂层的cah值是无效的,这是由于测试液体在环氧树脂表面完全附着和扩散。

101.实施例7

102.1.聚对苯二甲酸乙二醇酯(pet)表面的清洗:取一块25mm

×

25mm pet基材在无水乙醇中超声清洗30min,氮气干燥。

103.2.pet表面羟基化:pet用plasma cleaner处理3

‑

5min。

104.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

105.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

106.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

107.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

108.在室温条件下20

‑

50min固化完全。

109.所述疏油涂层对油和烷基油的接触角滞后为2.25

±

0.254

°

,具有良好的疏油性能。

110.实施例8

111.1.聚对苯二甲酸乙二醇酯(pet)表面的清洗:取一块25mm

×

25mm pet基材在无水乙醇中超声清洗30min,氮气干燥。

112.2.pet表面羟基化:pet用plasma cleaner处理3

‑

5min。

113.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

114.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

115.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

116.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

117.在室温条件下20

‑

50min固化完全。

118.所述疏油涂层对油和烷基油的接触角滞后为1.3

±

0.524

°

,具有良好的疏油性能。

119.实施例9

120.1.聚对苯二甲酸乙二醇酯(pet)表面的清洗:取一块25mm

×

25mm pet基材在无水乙醇中超声清洗30min,氮气干燥。

121.2.pet表面羟基化:pet用plasma cleaner处理3

‑

5min。

122.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

123.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

124.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

125.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

126.在室温条件下20

‑

50min固化完全。

127.所述疏油涂层对油和烷基油的接触角滞后为2.1

±

0.15

°

,具有良好的疏油性能。

128.实施例10

129.1.聚对苯二甲酸乙二醇酯(pet)表面的清洗:取一块25mm

×

25mm pet基材在无水

乙醇中超声清洗30min,氮气干燥。

130.2.pet表面羟基化:pet用plasma cleaner处理3

‑

5min。

131.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

132.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

133.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

134.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

135.在室温条件下20

‑

50min固化完全。

136.所述疏油涂层对油和烷基油的接触角滞后为2.25

±

0.312

°

,具有良好的疏油性能。

137.实施例11

138.1.单晶硅表面的清洗:取一块25mm

×

25mm单晶硅基材在无水乙醇中超声清洗30min,氮气干燥。

139.2.单晶硅表面羟基化:单晶硅用plasma cleaner处理3

‑

5min。

140.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

141.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

142.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

143.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

144.在室温条件下20

‑

50min固化完全。

145.所述涂层的cah值是无效的,这是由于测试液体在环氧树脂表面完全附着和扩散。

146.实施例12

147.1.单晶硅表面的清洗:取一块25mm

×

25mm单晶硅基材在无水乙醇中超声清洗30min,氮气干燥。

148.2.单晶硅表面羟基化:单晶硅用plasma cleaner处理3

‑

5min。

149.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

150.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

151.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

152.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

153.在室温条件下20

‑

50min固化完全。

154.所述疏油涂层对油和烷基油的接触角滞后为1.86

±

0.433

°

,具有良好的疏油性能。

155.实施例13

156.1.单晶硅表面的清洗:取一块25mm

×

25mm单晶硅基材在无水乙醇中超声清洗30min,氮气干燥。

157.2.单晶硅表面羟基化:单晶硅用plasma cleaner处理3

‑

5min。

158.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

159.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

160.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

161.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

162.在室温条件下20

‑

50min固化完全。

163.所述疏油涂层对油和烷基油的接触角滞后为1.8

±

0.223

°

,具有良好的疏油性能。

164.实施例14

165.1.单晶硅表面的清洗:取一块25mm

×

25mm单晶硅基材在无水乙醇中超声清洗30min,氮气干燥。

166.2.单晶硅表面羟基化:单晶硅用plasma cleaner处理3

‑

5min。

167.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

168.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

169.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

170.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

171.在室温条件下20

‑

50min固化完全。

172.所述疏油涂层对油和烷基油的接触角滞后为2.3

±

0.465

°

,具有良好的疏油性能。

173.实施例15

174.1.单晶硅表面的清洗:取一块25mm

×

25mm单晶硅基材在无水乙醇中超声清洗30min,氮气干燥。

175.2.单晶硅表面羟基化:单晶硅用plasma cleaner处理3

‑

5min。

176.3.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

177.4.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

178.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

179.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

180.在室温条件下20

‑

50min固化完全。

181.所述疏油涂层对油和烷基油的接触角滞后为2.546

±

0.425

°

,具有良好的疏油性能。

182.实施例16

183.1.铁片表面的清洗:取25mm

×

25mm的铁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

184.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

185.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

186.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

187.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

188.在室温条件下20

‑

50min固化完全。

189.所述涂层的cah值是无效的,这是由于测试液体在环氧树脂表面完全附着和扩散。

190.实施例17

191.1.铁片表面的清洗:取25mm

×

25mm的铁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

192.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

193.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

194.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

195.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

196.在室温条件下20

‑

50min固化完全。

197.所述疏油涂层对油和烷基油的接触角滞后为3.2

±

0.4

°

,具有良好的疏油性能。

198.实施例18

199.1.铁片表面的清洗:取25mm

×

25mm的铁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

200.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

201.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

202.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

203.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

204.在室温条件下20

‑

50min固化完全。

205.所述疏油涂层对油和烷基油的接触角滞后为3.12

±

0.221

°

,具有良好的疏油性能。

206.实施例19

207.1.铁片表面的清洗:取25mm

×

25mm的铁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

208.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

209.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

210.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

211.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

212.在室温条件下20

‑

50min固化完全。

213.所述疏油涂层对油和烷基油的接触角滞后为3.05

±

0.431

°

,具有良好的疏油性能。

214.实施例20

215.1.铁片表面的清洗:取25mm

×

25mm的铁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

216.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

217.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

218.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

219.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

220.在室温条件下20

‑

50min固化完全。

221.所述疏油涂层对油和烷基油的接触角滞后为3.25

±

0.236

°

,具有良好的疏油性能。

222.实施例21

223.1.镁片表面的清洗:取25mm

×

25mm的镁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

224.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

225.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

226.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

227.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

228.在室温条件下20

‑

50min固化完全。

229.所述涂层的cah值是无效的,这是由于测试液体在环氧树脂表面完全附着和扩散。

230.实施例22

231.1.镁片表面的清洗:取25mm

×

25mm的镁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

232.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

233.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

234.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

235.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

236.在室温条件下20

‑

50min固化完全。

237.所述疏油涂层对油和烷基油的接触角滞后为2.4

±

0.347

°

,具有良好的疏油性能。

238.实施例23

239.1.镁片表面的清洗:取25mm

×

25mm的镁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

240.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

241.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

242.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

243.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

244.在室温条件下20

‑

50min固化完全。

245.所述疏油涂层对油和烷基油的接触角滞后为1.736

±

0.513

°

,具有良好的疏油性能。

246.实施例24

247.1.镁片表面的清洗:取25mm

×

25mm的镁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

248.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

249.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

250.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

251.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

252.在室温条件下20

‑

50min固化完全。

253.所述疏油涂层对油和烷基油的接触角滞后为2.3

±

0.285

°

,具有良好的疏油性能。

254.实施例25

255.1.镁片表面的清洗:取25mm

×

25mm的镁片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

256.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

257.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

258.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

259.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

260.在室温条件下20

‑

50min固化完全。

261.所述疏油涂层对油和烷基油的接触角滞后为2.534

±

0.331

°

,具有良好的疏油性能。

262.实施例26

263.1.锌片表面的清洗:取25mm

×

25mm的锌片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

264.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

265.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

266.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

267.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

268.在室温条件下20

‑

50min固化完全。

269.所述涂层的cah值是无效的,这是由于测试液体在环氧树脂表面完全附着和扩散。

270.实施例27

271.1.锌片表面的清洗:取25mm

×

25mm的锌片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

272.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.02

‑

20:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

273.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

274.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

275.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

276.在室温条件下20

‑

50min固化完全。

277.所述疏油涂层对油和烷基油的接触角滞后为2.2

±

0.386

°

,具有良好的疏油性能。

278.实施例28

279.1.锌片表面的清洗:取25mm

×

25mm的锌片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

280.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.04

‑

40:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

281.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

282.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

283.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

284.在室温条件下20

‑

50min固化完全。

285.所述疏油涂层对油和烷基油的接触角滞后为1.623

±

0.331

°

,具有良好的疏油性能。

286.实施例29

287.1.锌片表面的清洗:取25mm

×

25mm的锌片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

288.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁酯=0.06

‑

60:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

289.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

290.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

291.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

292.在室温条件下20

‑

50min固化完全。

293.所述疏油涂层对油和烷基油的接触角滞后为2.58

±

0.534

°

,具有良好的疏油性能。

294.实施例30

295.1.锌片表面的清洗:取25mm

×

25mm的锌片用碳化硅砂纸进行机械抛光,并使用流动水作为润滑剂,然后分别用丙酮和无水乙醇超声清洗30min,用氮气干燥。

296.2.聚二甲基硅氧烷

‑

聚氨酯前体溶液的制备:以聚二甲基硅氧烷:聚氨酯:乙酸丁

酯=0.08

‑

80:1

‑

10:2的质量比配制前体溶液,在室温条件下,采用磁力搅拌器搅拌,混合均匀。

297.3.制备动态疏油涂层:加入固化剂,采用刷涂的方式,在室温条件下固化。

298.所述固化剂为聚氨酯8013b,与聚氨酯的质量比为1:1。

299.将所获得的溶液采用刷涂的方法进行涂层,涂层的厚度约为600nm。

300.在室温条件下20

‑

50min固化完全。

301.所述疏油涂层对油和烷基油的接触角滞后为2.96

±

0.563

°

,具有良好的疏油性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。