1.本发明属于电热材料领域,尤其涉及一种石墨烯高温发热油墨,具体涉及一种石墨烯/铜/微米颗粒复合材料及其制备方法、石墨烯高温发热油墨及应用。

背景技术:

2.石墨烯是由碳原子sp2杂化方式共价键连接形成的蜂窝状结构的二维晶体材料,具有大的比表面积、优异的力学性能、高的电导率和导热系数等优点,石墨烯作为清洁、环保的绿色能源,符合当今世界节能环保的主流,研究石墨烯发热油墨成为电热材料领域热门话题。

3.石墨烯通电后,在电场的作用下,石墨烯中的碳分子团产生布朗运动,碳分子之间产生剧烈的摩擦、撞击,产生的热能借助石墨烯的高效传热特性以远红外线辐射和对流等方式向外传递,实现热传导。现有石墨烯发热油墨主要有高温和低温两种类型,石墨烯高温发热油墨一般应用于电子、电器、军事等方面。石墨烯的π

‑

π键结合力强,已经分散的单个石墨烯在π

‑

π键的作用下也容易团聚,现有技术中制备的石墨烯高温发热涂料中的石墨烯容易团聚,为了阻碍石墨烯之间的团聚,一般是加入不同的分散剂,或者是加入氧化物或金属颗粒,虽然在一定程度上缓解了石墨烯的团聚,但得到的石墨烯高温发热油墨导电、导热性降低,高温稳定性差,长期使用容易发生功率衰减问题。

技术实现要素:

4.针对现有石墨烯高温发热油墨导电、导热性降低,高温稳定性差,长期使用容易发生功率衰减问题,本发明提供了一种石墨烯/铜/微米颗粒复合材料及其制备方法、石墨烯高温发热油墨及应用。

5.本发明解决上述技术问题所采用的技术方案如下:

6.一方面,本发明提供一种石墨烯/铜/微米颗粒复合材料,包括微米颗粒、铜单质和石墨烯,所述铜单质覆盖于所述微米颗粒的部分或全部表面,所述石墨烯覆盖于所述铜单质的外表面。

7.可选的,所述铜单质的覆盖厚度为2

‑

5μm,所述石墨烯的覆盖厚度为1

‑

3层。

8.可选的,所述微米颗粒包括微片和/或微球,所述微球的粒径为1

‑

50μm,所述微片的长径为20

‑

50μm,所述微片的短径为1

‑

20μm。

9.可选的,所述微米颗粒选自氧化铝、二氧化硅、氮化硼和碳化硅中的一种或多种。

10.另一方面,本发明提供一种石墨烯/铜/微米颗粒复合材料制备方法,包括以下步骤:

11.(1)获取硫酸铜溶液;将微米颗粒均匀分散到硫酸铜溶液中;

12.(2)将表面吸附固体硫酸铜的微米颗粒取出、烘干、加热,得到表面吸附氧化铜的微米颗粒;

13.(3)将表面吸附氧化铜的微米颗粒在还原性气体气氛下加热,得到表面吸附铜单质的微米颗粒;

14.(4)将表面吸附铜单质的微米颗粒在还原性气体气氛和/或保护性气体气氛下加热,之后通入碳源气体,表面生成石墨烯,得到石墨烯/铜/微米颗粒复合材料。

15.可选的,所述步骤(1)中,硫酸铜溶液的质量分数为1%

‑

30%;

16.可选的,所述步骤(2)中,加热温度650

‑

800℃,保温时间30

‑

40min;

17.可选的,所述步骤(3)中,加热温度200

‑

220℃,加热时间1

‑

2h;

18.可选的,所述步骤(4)中,将表面吸附铜单质的微米颗粒在还原性气体气氛和/或保护性气体气氛下加热,加热温度1050℃,保温时间15

‑

20min。

19.可选的,所述还原性气体包括氢气;所述还原性气体气流流速为100

‑

400sccm;

20.可选的,所述碳源气体包括甲烷;所述碳源气体气流流速为100

‑

800sccm;

21.可选的,所述保护性气体包括氩气。

22.另一方面,本发明提供一种石墨烯高温发热油墨,包括如上所述的制备方法制备的石墨烯/铜/微米颗粒复合材料或如上所述的石墨烯/铜/微米颗粒复合材料,以重量份计,具体包括以下组成和重量配比:石墨烯/铜/微米颗粒复合材料2

‑

60份,有机硅树脂20

‑

95份,稀释剂10

‑

50份,消泡剂0.01

‑

0.1份,流平剂0.1

‑

1份,分散剂0.1

‑

1份。

23.另一方面,本发明提供一种石墨烯高温发热油墨的应用,包括如上所述的石墨烯高温发热油墨,所述石墨烯高温发热油墨应用于电子烟点烟器、烧水壶、烤盘、取暖器、电陶炉电器类用高温加热体;工业烘箱、隧道炉类用高温发热板、高温发热管类高温加热体。

24.本发明的有益效果:

25.1、本发明提供的石墨烯/铜/微米颗粒复合材料,引入能耐受更高温度材料的微米颗粒作为石墨烯的附着基体,高温条件下不分解,制备的石墨烯高温发热油墨耐温可达到500

‑

700℃,具有良好的导热性,高温稳定性,可长期在高温条件下使用。

26.2、本发明提供的石墨烯/铜/微米颗粒复合材料,在微米颗粒表面生长铜/石墨烯,阻碍石墨烯单体的团聚,铜单质表面生长石墨烯的含量可以通过生成铜单质的含量有效控制,制备的石墨烯高温发热油墨具有石墨烯添加量高的优势。

27.3、本发明制备的石墨烯高温发热油墨,加入的石墨烯/铜/微米颗粒复合材料,无其它杂质颗粒的引入,微米颗粒有效阻碍发热油墨中石墨烯的团聚,制备得到的石墨烯高温发热油墨测试电阻率可以达到0.001ω

·

cm,具有导电性好、易分散的优异效果。

具体实施方式

28.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.本发明提供一种石墨烯/铜/微米颗粒复合材料,包括微米颗粒、铜单质和石墨烯;所述铜单质覆盖于所述微米颗粒的部分或全部表面,所述石墨烯覆盖于所述铜单质的外表面。

30.在一些实施例中,本发明提供引入能耐受更高温度材料的微米颗粒作为石墨烯的附着基体,高温条件下微米颗粒不分解,微米颗粒与石墨烯、铜单质共同作用,制备的石墨

烯高温发热油墨可耐受高温。在一些实施例中,本发明将制备的石墨烯高温发热油墨涂覆高温发热板,高温发热板可以在550

‑

600℃条件下,通电3000h,功率不衰减。本发明引入的微米颗粒与石墨烯、铜单质共同作用条件下,制备的高温发热油墨耐温可达到500

‑

700℃,具有良好的导热性,高温稳定性,可长期在高温条件下使用。

31.在一些实施例中,铜单质覆盖微米颗粒的部分表面或者是全部的表面,石墨烯覆盖于铜单质的外表面,可以有效的阻碍石墨烯高温发热油墨中石墨烯单体的团聚,无其它杂质颗粒的引入,制备得到的石墨烯高温发热油墨测试电阻率可以达到0.001ω

·

cm,具有导电性好、易分散的优异效果。石墨烯更易于生长在铜单质外表面,铜单质表面生长石墨烯的含量可以通过生成铜单质的含量有效控制,制备的石墨烯高温发热油墨具有石墨烯添加量高的优势。

32.铜单质覆盖于所述微米颗粒的部分或全部表面,铜单质的覆盖厚度为2

‑

5μm;石墨烯覆盖于所述铜单质的外表面,石墨烯的覆盖厚度为1

‑

3层。

33.在一些实施例中,铜单质的覆盖厚度小于2微米,覆盖厚度较小,不易于铜单质上生长石墨烯,石墨烯含量较少,影响石墨烯高温发热油墨的导热、导电性能。铜单质的覆盖厚度大于5微米,在铜单质表面生长较多石墨烯,将生产的石墨烯/铜/微米颗粒复合材料分散到树脂中时,因石墨烯含量较多,容易分散剂不均匀,降低高温发热油墨的特性。

34.在一些实施例中,石墨烯的覆盖厚度高于上述范围值,石墨烯含量大,不易分散到树脂中,制备油墨分散不均,而且石墨烯含量太大,容易团聚。石墨烯的覆盖厚度低于上述范围值,石墨烯含量较少,制备高温发热油墨导电、导热性能降低。

35.微米颗粒包括微片和/或微球,微球的粒径为1

‑

50μm,微片的长径为20

‑

50μm,微片的短径为1

‑

20μm。微米颗粒可选自微片,微米颗粒也可单独选自微球,微米颗粒还可以是微片和微球。

36.在一些实施例中,本发明提供的微球粒径为1

‑

50μm,微片的长径为20

‑

50μm,微片的短径为1

‑

20μm。微球粒径若小于1μm或者微片尺寸小于上述范围,粒径或长短径较小,容易团聚;若粒径大于50微米或者微片尺寸大于上述范围,粒径或长短径过大,制备的石墨烯/铜/微米颗粒复合材料不易均匀分散到树脂中,降低油墨的导电性。

37.本发明提供的微米颗粒选自氧化铝、二氧化硅、氮化硼和碳化硅中的一种或多种,微米颗粒要求是具有耐高温性质的微片、微球。在一些实施例中,本发明提供的微片、微球包括氧化铝微片、微球,二氧化硅微片、微球,氮化硼微片、微球,碳化硅微片、微球,以上都是属于耐高温性质的,但是并不限定以上几种微片、微球。本发明利用在耐高温性质种类的微片、微球上生产石墨烯,制备石墨烯/铜/微米颗粒复合材料,既能阻碍石墨烯单体团聚,石墨烯更容易分散到树脂中,又没有其它杂质的引入,制备的石墨烯高温发热油墨的电阻率最低可以达到0.001ω

·

cm,具有优异的导电性。

38.本发明提供一种石墨烯/铜/微米颗粒复合材料制备方法,包括以下步骤:

39.(1)获取硫酸铜溶液;将微米颗粒分散到硫酸铜溶液中;

40.(2)将微米颗粒取出,并烘干表面的硫酸铜溶液,得到表面吸附固体硫酸铜的微米颗粒;将表面吸附固体硫酸铜的微米颗粒加热,加热温度650

‑

800℃,保温时间30

‑

40min,得到表面吸附氧化铜的微米颗粒;

41.(3)将表面吸附氧化铜的微米颗粒在还原性气体气氛下加热,加热温度200

‑

220

℃,优选205

‑

215℃,加热时间1

‑

2h;得到表面吸附铜单质的微米颗粒。还原性气体优选氢气气体,其中的氢气气体气流流速为100

‑

400sccm。

42.(4)将表面吸附铜单质的微米颗粒放入cvd管式炉中,在还原性气体气氛和/或保护性气体气氛下加热,本发明优选还原性气体为氢气,保护性气体为氩气;在氢气或氩气环境下加热,其中氢气的气流流速为100

‑

400sccm,温升速度为10

‑

30℃/min,温升到1050℃,保温15

‑

20min;之后通入碳源气体,本发明优选碳源气体为甲烷气体,甲烷流速为100

‑

800sccm,保温30min,随后降温,降温速度为20

‑

30℃/min,降至室温,表面生成石墨烯,得到石墨烯/铜/微米颗粒复合材料。

43.在一些实施例中,步骤(1)中,硫酸铜溶液的质量分数为1%

‑

30%。

44.硫酸铜溶液的质量分数如果高于30%,硫酸铜的含量过大,溶液变成无水硫酸铜,硫酸铜不能更好的吸附在微片、微球表面;如果硫酸铜溶液的质量分数低于1%,硫酸铜溶液中硫酸铜的含量过低,吸附在微片、微球表面的硫酸铜减少,不能形成硫酸铜生成的铜单质更好的完全包覆在微片、微球的表面,出现生成的石墨烯的比例降低,制备的石墨烯高温发热油墨导电性、导热性降低。

45.硫酸铜溶液的质量分数在1%

‑

30%范围内,硫酸铜更容易吸附在微片、微球表面,硫酸铜经过本发明提供的方法制备的铜单质能更好的完全包覆住微片、微球,更利于铜单质表面生长合适比例的石墨烯,此质量分数的硫酸铜溶液,可以生成更高含量的石墨烯,制备的石墨烯高温发热油墨中的石墨烯添加量高,更利于提升石墨烯高温发热油墨的导电性、导热性。

46.在一些实施例中,所述步骤(3)、(4)中,氢气的流速为200

‑

300sccm;所述步骤(4)中,甲烷流速为400

‑

600sccm。

47.本发明优选氢气的流速为200

‑

300sccm,甲烷流速为400

‑

600sccm;氢气、甲烷气体的流速在此范围内,氢气充足可以更有利于生产铜单质,甲烷气体流速在此范围内足可以达到生成足够量的石墨烯的条件。当氢气流速大于400sccm,氧化铜反应生成的铜单质不再随着氢气流速的增加而增多;当甲烷流速大于800sccm时,生成的石墨烯含量不再增多;本发明控制氢气、甲烷流速在一定范围内,即能达到生成石墨烯的含量,又能节约成本。

48.在一些实施例中,所述微米颗粒选自氧化铝、二氧化硅、氮化硼和碳化硅中的一种或多种;所述微米颗粒包括微球和/或微片,所述微球的粒径为1

‑

50μm,所述微片的长径为20

‑

50μm,所述微片的短径为1

‑

20μm。

49.本发明另一实施例,本发明提供的一种石墨烯高温发热油墨,包括如上所述的制备方法制备得到的石墨烯/铜/微米颗粒复合材料以重量份计,具体包括以下组成和重量配比:石墨烯/铜/微米颗粒复合材料2

‑

60份,有机硅树脂20

‑

95份,稀释剂10

‑

50份,消泡剂0.01

‑

0.1份,流平剂0.1

‑

1份,分散剂0.1

‑

1份。

50.在一些实施例中,有机硅树脂包括甲基硅树脂、甲基苯基硅树脂、苯基硅树脂中的一种或几种;消泡剂包括矿物油类、有机硅类、聚醚类中的一种或几种;稀释剂包括二甲苯、甲苯、1,4

‑

丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、丙酮、正丁醇、甲基异丁基酮、无水乙醇、醋酸乙酯、醋酸丁酯、氯苯、二氯苯、二氯甲烷、乙腈、吡啶、苯酚等中的一种或几种;流平剂包括丙烯酸类、有机硅类、氟碳化合物类中的一种或几种;的分散剂包括脂肪酸类、脂肪族酰胺类、酯类、石蜡类、金属皂类中的一种或几种。

51.本发明的树脂选自有机硅树脂,有机硅树脂是一类由硅原子核氧原子交替连结组成骨架,含有有机基团和无机基团,有机硅树脂能够将无机物和有机物更好的粘接在一起,更易于石墨烯/铜/微米颗粒复合材料均匀分散到有机硅树脂中,形成更加稳定、均匀的石墨烯高温发热油墨,增强油墨与基材的粘结力。稀释剂主要用于调整油墨的粘度,将石墨烯高温发热的油墨调整到利于涂覆在基材表面的合适粘度。分散剂主要是起到能降石墨烯/铜/微米颗粒复合材料更好的分散到树脂等混合溶液中,增强油墨的稳定性,减少沉淀。消泡剂主要是抑制气泡的产生和加速已经产生的气泡的破灭,消灭石墨烯高温发热油墨搅拌过程中产生的气泡,美观涂覆涂膜效果;流平剂主要是消除油墨涂膜缩孔等缺陷,使涂膜平整、光滑,美观涂层效果、增强涂层特性。

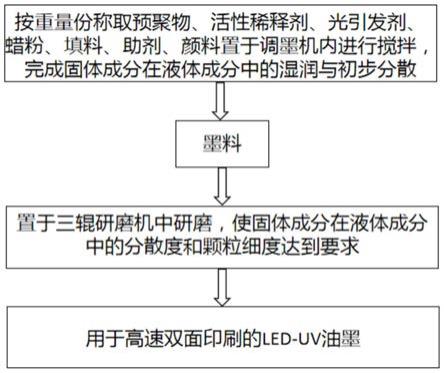

52.本发明另一实施例,本发明提供一种石墨烯高温发热油墨制备方法,包括如下步骤:

53.a)称取石墨烯/铜/微米颗粒复合材料2

‑

60份、稀释剂10

‑

50份加入高速分散机中,调节转速为800

‑

1200r/min,分散时间20

‑

30min,得到分散液a;

54.b)称取流平剂0.1

‑

1份、消泡剂0.01

‑

0.1份、分散剂0.1

‑

1份,依次加入步骤a)制备的分散液a中,调节转速为600

‑

800r/min,分散时间20

‑

30min,得到分散液b;

55.c)称取有机硅树脂20

‑

95份,加入到步骤b)制备的分散液b中,调节转速为300

‑

500r/min,分散时间30

‑

40min,制备得到石墨烯高温油墨。

56.一些实施例中,本发明提供的石墨烯高温发热油墨的制备方法,先将石墨烯/铜/微米颗粒复合材料与稀释剂加入高速分散机中高速分散,主要是因石墨烯完全生在覆盖在铜/微米颗粒微球、微片表面,先加入稀释剂稀释,可防止石墨烯/铜/微米颗粒复合材料含有较高含量的石墨烯发生团聚;分散转速设定范围800

‑

1200r/min,可以更好的将石墨烯/铜/微米颗粒复合材料分散到稀释剂中,又能使得石墨烯完好的吸附在铜/微米颗粒微球、微片表面。若分散转速高于设定范围值,会容易将石墨烯脱附的现象;若分散转速低于设定范围值,因铜/微米颗粒微球、微片表面的石墨烯含量较高,容易出现石墨烯团聚的现象。

57.本发明另一实施例,本发明提供一种石墨烯高温发热油墨的应用,包括如上所述的制备方法得到的石墨烯高温发热油墨,所述石墨烯高温发热油墨应用于电子烟点烟器、烧水壶、烤盘、取暖器、电陶炉电器类用高温加热体;工业烘箱、隧道炉类用高温发热板、高温发热管类高温加热体。

58.发明人通过大量的实验,研究发现,现有技术中石墨烯高温发热油墨中的石墨烯容易团聚,为了阻碍石墨烯团聚,发明人发现在微米颗粒上生长石墨烯可以阻止石墨烯团聚,又因石墨烯能在铜单质上面生长,故发明人提供了一种石墨烯/铜/微米颗粒复合材料,既可以阻碍了石墨烯的团聚,又能在铜单质表面生长足量的石墨烯,制备的石墨烯高温发热油墨中的石墨烯的添加量可以根据实际需求进行工艺调整,方法简单,易于实现。本发明提供的制备石墨烯/铜/微米颗粒复合材料时采用在铜/微米颗粒微片、微球表面使用cvd法生长石墨烯,得到的石墨烯/铜/微米颗粒复合材料,石墨烯包覆在铜/氧化物表面,阻碍石墨烯单体的团聚,没有其它杂质颗粒的引入,制备得到的石墨烯高温发热油墨测试电阻率可以达到0.001ω

·

cm,具有低电阻率,导电性好、易分散、添加量高等优势;引入能耐受更高温度的微片、微球,高温条件下不分解,制备的石墨烯高温发热油墨耐温可达到500

‑

700℃,具有良好的导热性,高温稳定性,可长期在高温条件下使用。利用本发明制备的石墨烯

高温发热油墨涂覆的石墨烯高温发热板,在工作温度为550

‑

600℃时,连续通电测试3000h,发热板的功率没有衰减,证明本发明提供的石墨烯高温发热油墨在高温下非常稳定,可长期在高温条件下使用。

59.以下通过本实施例对本发明进行进一步的说明。

60.实施例1制备石墨烯/铜/微米颗粒复合材料

61.(1)获取质量分数为5%硫酸铜溶液;将粒径为10μm的氧化铝微球、长径为20μm、短径为5微米的氧化铝微片,粒径为15μm的二氧化硅微微球,粒径为10μm的氮化硼微球,粒径为10μm的碳化硅微球均匀分散到质量分数为5%硫酸铜溶液中。

62.(2)将粒径为10μm的氧化铝微球、长径为20μm、短径为5微米的氧化铝微片,粒径为15μm的二氧化硅微微球,粒径为10μm的氮化硼微球,粒径为10μm的碳化硅微球取出,并烘干表面的硫酸铜溶液,得到表面吸附固体硫酸铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球;将表面吸附固体硫酸铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球加热,加热温度650℃,保温时间30min,得到表面吸附氧化铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球。

63.(3)将表面吸附氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球在氢气气氛下加热到200℃,加热时间1h,其中氢气的气流流速为150sccm,得到表面吸附铜单质的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球。

64.(4)将表面吸附铜单质的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球放入cvd管式炉中,在氢气环境下加热,其中氢气的气流流速为150sccm,温升速度为10℃/min,温升到1050℃,保温15min,之后通入甲烷气体,甲烷流速为200sccm,保温30min,随后降温,降温速度为20℃/min,降至室温,表面生成石墨烯,得到石墨烯/铜/微米颗粒复合材料。

65.实施例2制备石墨烯/铜/微米颗粒复合材料

66.(1)获取质量分数为28%硫酸铜溶液;将粒径为10μm的氧化铝微球、长径为20μm、短径为5微米的氧化铝微片,粒径为15μm的二氧化硅微微球,粒径为10μm的氮化硼微球均匀分散到质量分数为28%硫酸铜溶液中。

67.(2)将粒径为10μm的氧化铝微球、长径为20μm、短径为5微米的氧化铝微片,粒径为15μm的二氧化硅微微球,粒径为10μm的氮化硼微球取出,并烘干表面的硫酸铜溶液,得到表面吸附固体硫酸铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球;将表面吸附固体硫酸铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球加热,加热温度750℃,保温时间40min,得到表面吸附氧化铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球。

68.(3)将表面吸附氧化铜的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球在氢气气氛下加热到210℃,加热时间1.5h,其中氢气的气流流速为300sccm,得到表面吸附铜单质的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球。

69.(4)将表面吸附铜单质的氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳化硅微球放入cvd管式炉中,在氢气环境下加热,其中氢气的气流流速为350sccm,温升速度为20℃/min,温升到1050℃,保温20min,之后通入甲烷气体,甲烷流速为600sccm,保温30min,随后降温,降温速度为25℃/min,降至室温,氧化铝微片、微球,二氧化硅微球,氮化硼微球,碳

化硅微球表面生成石墨烯,得到石墨烯/铜/微米颗粒复合材料。

70.实施例3制备石墨烯/铜/微米颗粒复合材料

71.(1)获取质量分数为28%硫酸铜溶液;将粒径为40μm的氧化铝微球,粒径为40μm的二氧化硅微球,长径45μm、短径15μm的二氧化硅微片,粒径为40μm的氮化硼微球,长径50μm、短径20μm的碳化硅微片均匀分散到质量分数为28%硫酸铜溶液中。

72.(2)将将粒径为40μm的氧化铝微球,粒径为40μm的二氧化硅微球,长径45μm、短径15μm的二氧化硅微片,粒径为40μm的氮化硼微球,长径50μm、短径20μm的碳化硅微片取出,并烘干表面的硫酸铜溶液,得到表面吸附固体硫酸铜的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片;将表面吸附固体硫酸铜的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片加热,加热温度800℃,保温时间40min,得到表面吸附氧化铜的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片。

73.(3)将表面吸附氧化铜的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片在氢气气氛下加热到200℃,加热时间2h,其中氢气的气流流速为400sccm,得到表面吸附铜单质的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片。

74.(4)将表面吸附铜单质的氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片放入cvd管式炉中,在氢气环境下加热,其中氢气的气流流速为400sccm,温升速度为30℃/min,温升到1050℃,保温20min,之后通入甲烷气体,甲烷流速为800sccm,保温30min,随后降温,降温速度为30℃/min,降至室温,氧化铝微球,二氧化硅微片、微球,氮化硼微球,碳化硅微片表面生成石墨烯,得到石墨烯/铜/微米颗粒复合材料。

75.实施例4制备石墨烯高温发热油墨

76.a)称取实施例1中制备的石墨烯/铜/微米颗粒复合材料20份、稀释剂二甲苯40份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

77.b)称取丙烯酸类流平剂0.1份、矿物油类消泡剂0.05份、脂肪酸类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

78.c)称取甲基硅树脂39.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

79.实施例5制备石墨烯高温发热油墨

80.a)称取实施例1中制备的石墨烯/铜/微米颗粒复合材料35份、稀释剂甲苯40份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

81.b)称取丙烯酸类流平剂0.1份、矿物油类消泡剂0.05份、石蜡类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

82.c)称取甲基硅树脂24.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

83.实施例6制备石墨烯高温发热油墨

84.a)称取实施例2中制备的石墨烯/铜/微米颗粒复合材料20份、稀释剂甲基异丁基酮40份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

85.b)称取有机硅类流平剂0.1份、有机硅类消泡剂0.05份、脂肪酸类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

86.c)称取甲基硅树脂39.8份,加入到步骤b)制备的分散液b中,调节转速为300r/

min,分散时间30min,制备得到石墨烯高温油墨。

87.实施例7制备石墨烯高温发热油墨

88.a)称取实施例2中制备的石墨烯/铜/微米颗粒复合材料20份、稀释剂醋酸乙酯60份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

89.b)称取丙烯酸类流平剂0.1份、矿物油类消泡剂0.05份、酯类类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

90.c)称取甲基苯基硅树脂19.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

91.实施例8制备石墨烯高温发热油墨

92.a)称取实施例3中制备的石墨烯/铜/微米颗粒复合材料20份、稀释剂1,4

‑

丁二醇二缩水甘油醚40份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

93.b)称取有机硅类流平剂0.1份、聚醚类消泡剂0.05份、脂肪族酰胺类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

94.c)称取甲基苯基硅树脂39.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

95.实施例9制备石墨烯高温发热油墨

96.a)称取实施例2中制备的石墨烯/铜/微米颗粒复合材料20份、稀释剂二氯甲烷20份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

97.b)称取有机硅类流平剂0.1份、聚醚类消泡剂0.05份、脂肪族酰胺类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

98.c)称取甲基苯基硅树脂59.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

99.实施例10制备石墨烯高温发热油墨

100.a)称取实施例3中制备的石墨烯/铜/微米颗粒复合材料40份、稀释剂醋酸丁酯10份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

101.b)称取氟碳化合物类流平剂0.1份、聚醚类消泡剂0.1份、酯类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

102.c)称取苯基硅树脂49.7份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

103.对比例1

104.制备石墨烯高温发热油墨

105.a)称取石墨烯20份、稀释剂1,4

‑

丁二醇二缩水甘油醚20份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

106.b)称取有机硅类流平剂0.1份、聚醚类消泡剂0.05份、脂肪族酰胺类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

107.c)称取甲基苯基硅树脂59.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

108.对比例2

109.a)称取石墨烯20份、氧化铝50份,稀释剂1,4

‑

丁二醇二缩水甘油醚10份加入高速分散机中,调节转速为800r/min,分散时间20min,得到分散液a;

110.b)称取有机硅类流平剂0.1份、聚醚类消泡剂0.05份、脂肪族酰胺类分散剂0.1份,依次加入步骤a)制备的分散液a中,调节转速为600r/min,分散时间20min,得到分散液b;

111.c)称取甲基苯基硅树脂17.8份,加入到步骤b)制备的分散液b中,调节转速为300r/min,分散时间30min,制备得到石墨烯高温油墨。

112.表1石墨烯高温发热油墨性能测试数据表

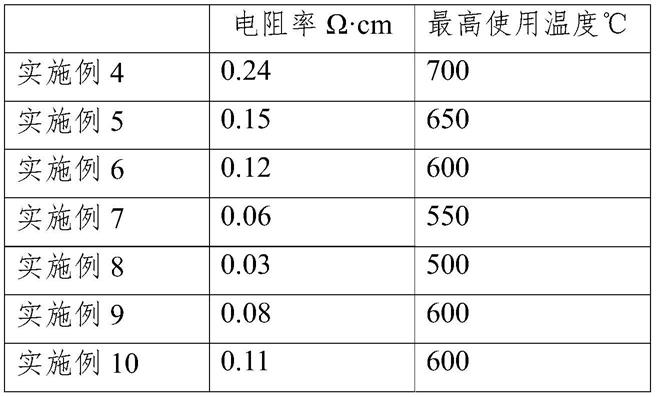

[0113][0114][0115]

根据表1的高温发热油墨性能测试结果可以看出,实施例4

‑

7中得出随着石墨烯/铜/微米颗粒复合材料含量增加,制备的石墨烯高温发热油墨的电阻率组将降低,最高使用温度在一定范围内呈现下降趋势。实施例6、8,微米颗粒粒径或长短径变大,制备的石墨烯高温发热油墨的电阻率也呈下降趋势。对比例1和对比例2制备的石墨烯高温发热油墨电阻率都在1.0以上,最高使用温度最大350℃,与对比例1

‑

2相比,本实施例4

‑

10制备的高温发热油墨的电阻率降低了至少0.8ω

·

cm,最高使用温度提高了至少150℃。通过表1可看出,与对比例1

‑

2相比,本发明制备的石墨烯高温发热油墨的导电性、导热性、耐高温性能都得到了大幅度的提升。

[0116]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。