1.本发明涉及粉料生产领域,具体为一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

背景技术:

2.随着交通的快速发展,道路上的车辆及人流也多了起来,为了避免交通事故的发生道路上都设置了红绿灯以及车辆和人流行走的道路,避免人流和车辆过度拥挤造成交通安全。

3.在区分人行道和车行道时需要用到道路标线涂料对其进行涂鸦区分,比如斑马线,但是由于涂料铺设道路表面一直处于外露状态,很容易被高温影响熔化,以及车辆人流行走接触造成摩擦消失,所以要使用一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料进行涂鸦。

4.现如今的涂料生产工艺生产出的涂料容易在涂抹时涂料之间出现裂痕,生产出的涂料硬度和耐摩擦度较低,生产出的涂料涂至地面表面光滑度较低,影响美观,涂抹道路地面时与地面的贴合度较低,车辆过度与其摩擦容易出现涂料的刮损,使用寿命较短,需要多次对道路涂料进行补涂,浪费涂料。

技术实现要素:

5.基于此,本发明的目的是提供一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,以解决现如今的涂料生产工艺生产出的涂料容易在涂抹时涂料之间出现裂痕,生产出的涂料硬度和耐摩擦度较低,生产出的涂料涂至地面表面光滑度较低,影响美观,涂抹道路地面时与地面的贴合度较低,车辆过度与其摩擦容易出现涂料的刮损,使用寿命较短,需要多次对道路涂料进行补涂,浪费涂料技术问题。

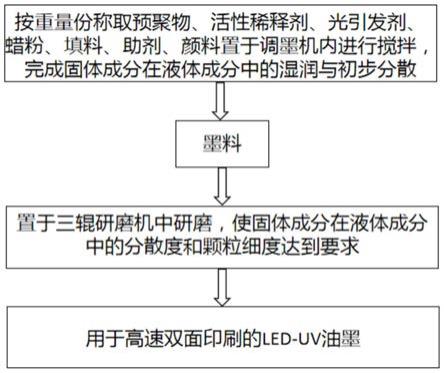

6.为实现上述目的,本发明提供如下技术方案:一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,包括粉料,所述粉料的制作过程:

7.(1)取20

‑

35份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取10

‑

25份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取9

‑

15份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取30

‑

45份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入7

‑

13份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟 40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

8.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

9.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取5

‑

10份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取5

‑

10份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

10.(4)取3

‑

9份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

11.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取6

‑

10 份的增塑剂和6

‑

10份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

12.本发明进一步设置为,所述粉料的制作过程:

13.(1)取20份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取10份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取9份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取30份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入7份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

14.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

15.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取5份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取5份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

16.(4)取3份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

17.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取6份的增塑剂和6份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

18.本发明进一步设置为,所述粉料的制作过程:

19.取25份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取12 份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取11份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取34份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入8份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

20.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

21.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取6份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取6份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

22.(4)取4份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

23.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取7份的增塑剂和7份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

24.2.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述粉料的制作过程:

25.(1)取20份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取10份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取9份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取30份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入7份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

26.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

27.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取5份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取5份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

28.(4)取3份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

29.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取6份的增塑剂和6份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

30.3.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述粉料的制作过程:

31.(1)取25份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取12份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型

道路标线涂料,取11份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取34份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入8份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

32.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

33.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取6份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取6份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

34.(4)取4份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

35.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取7份的增塑剂和7份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

36.4.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述粉料的制作过程:

37.(1)取30份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取13份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取12份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取38份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入9份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

38.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

39.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取7份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取7份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

40.(4)取5份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

41.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取8份的增塑剂和

8份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

42.5.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述粉料的制作过程:

43.(1)取35份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取25份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取15份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取45份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入13份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

44.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

45.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取10份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取10份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

46.(4)取9份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

47.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取10 份的增塑剂和10份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

48.6.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述步骤(2)中对混合涂料进行砂磨的时间为0.3

‑

0.5 个小时,所述步骤(4)中加入增塑剂后需要放置0.5个小时。

49.7.根据权利要求1所述的一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,其特征在于:所述步骤(5)中烘干时间为0.5

‑

1个小时,烘干机内的温度为300

‑

400℃,涂料在过滤箱内的过滤时间为0.5个小时。

50.综上所述,本发明主要具有以下有益效果:

51.1、本发明通过在树脂粉中添加微晶石粉和纳米玻璃粉形成高韧性耐冲击的粉料涂料,与加入云母粉的云母粉混合料提高涂料的耐摩擦度,使生产出的涂料具有高韧性耐冲击,不易与道路面脱离,避免需要多次对道路进行补料,节约涂料资源,延长涂料的使用寿命;

52.2、本发明通过在涂料粉内添加颜料和着色剂提高涂料生产时颜色的着色,使生产出的涂料颜色更加有光泽,涂抹至道路更容易被车辆和行人看见,降低交通事故的发生率。

53.3、本发明通过在涂料粉内添加聚乙烯膜去除涂料内的杂质,避免生产出的粉料细度不均匀,影响粉料生产的质量,提高涂料涂至道路地面的光滑程度,利用烘干箱添加的增塑剂和成型剂对粉料进行高温烘干塑形,减少粉料内的水分,提高粉料生产的效率和保证粉料生产的质量,避免生产出的粉料内部水分过多出现涂抹裂纹。

具体实施方式

54.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

55.下面根据本发明的整体结构,对其实施例进行说明。

56.实施例1

57.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

58.(1)取20份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取10份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取9份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取30份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入7份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

59.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

60.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取5份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取5份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

61.(4)取3份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

62.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取6份的增塑剂和6份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

63.实施例2

64.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

65.取25份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取12 份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取11份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取34份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入8份的石英砂进行

混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

66.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

67.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取6份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取6份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

68.(4)取4份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

69.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取7份的增塑剂和7份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

70.实施例3

71.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

72.(1)取30份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取13份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取12份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取38份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入9份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

73.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

74.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取7份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取7份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

75.(4)取5份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

76.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取8份的增塑剂和8份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

77.实施例4

78.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

79.(1)取35份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取25份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取15份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取15份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入13份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

80.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

81.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取10份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取10份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

82.(4)取9份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

83.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取10 份的增塑剂和10份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

84.对照例1

85.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

86.(1)取20份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取9份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取30份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入7份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟 40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

87.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

88.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取5份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取5份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

89.(4)取3份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的

聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

90.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取6份的增塑剂和6份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

91.对照例2

92.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

93.取25份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取12 份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取11份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取34份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入8份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

94.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

95.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取6份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取6份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

96.(4)取4份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

97.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取7份的增塑剂和7份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

98.对照例3

99.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

100.(1)取30份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取13份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取12份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取38份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入9份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

101.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于

后续对粉料的成型。

102.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取7份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取7份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

103.(4)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取8份的增塑剂和8份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

104.对照例4

105.一种耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,所述粉料的制作过程:

106.(1)取35份的树脂利用研磨机对树脂进行粉碎将树脂粉碎成粉末状,取25份的微晶石利用研磨机对微晶石进行粉碎成粉末状,得到制作耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料,取15份的重钙粉,加入重钙粉15

‑

25%的云母粉与重钙粉进行混合,取15份的纳米玻璃粉,加入纳米玻璃粉2

‑

5%的水对纳米玻璃粉进行微量稀释,将树脂粉、微晶石粉和重钙粉云母粉混合粉放入搅拌机内研磨,将稀释的纳米玻璃粉内加入13份的石英砂进行混合,将树脂粉、微晶石粉、重钙粉、云母粉、混合粉放入搅拌机内进行混合搅拌,搅拌过程中加入分散助剂,搅拌机搅拌速率控制在每分钟40

‑

60转,搅拌时间控制在2

‑

2.5个小时内。

107.(2)将搅拌混合的粉料从搅拌机内取出放入砂磨机内,将混合的粉料进行砂磨,同时向砂磨机内加入玻璃微珠进行砂磨,提高混合粉料的细度,提高粉料混合的均匀性便于后续对粉料的成型。

108.(3)将砂磨混合后的粉料取出放置制作板上,手动向制作板上的混合粉料进行分散,避免混合粉料堆积,取10份的颜料,加入颜料10

‑

15%的水将颜料稀释成半干液体,取10份的着色剂,加入着色剂5

‑

15%的水将着色剂稀释成半干液体,将颜料和着色剂放入混合的粉料内,便于后续涂料的着色以及提高涂料着色后的光泽度。

109.(4)取9份的聚乙烯膜,加入聚乙烯膜20

‑

30%的水对聚乙烯膜进行稀释,将稀释的聚乙烯膜与混合的涂料进行混合,避免涂料的光滑度不够,提高涂料制作的质量。

110.(5)将初步混合的涂料粉送入烘干机内对涂料粉进行烘干成型,取10 份的增塑剂和10份的成型剂放入烘干机内进行烘干,提高涂料粉烘干成型的速率,对涂料粉进行成型加固,最后将涂料送入过滤箱内过滤完毕后得到耐冲击且耐摩擦的热熔振荡凸起型道路标线涂料。

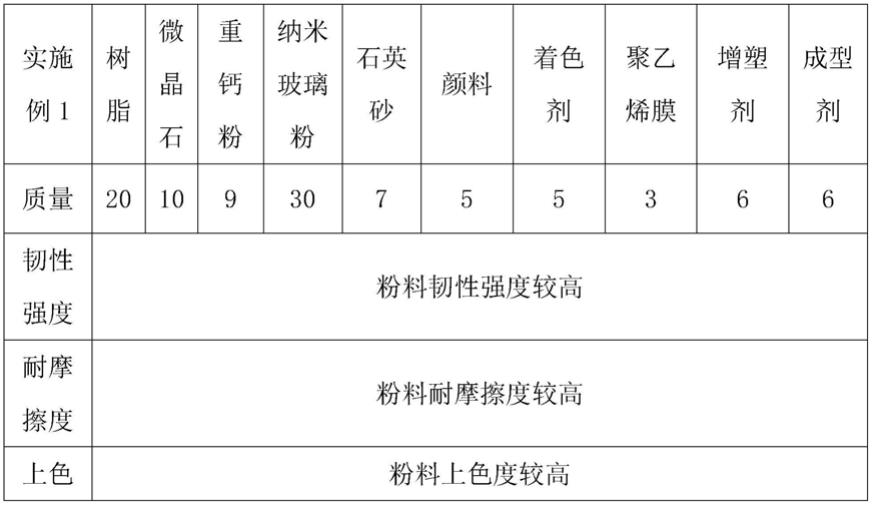

111.表一

[0112][0113][0114][0115]

总结:由表一试验得出粉料生产的韧性强度与微晶石相关。

[0116]

表二

[0117][0118][0119][0120]

总结:由表二试验得出粉料生产的上色程度与着色剂有关,并且着色剂含量的多

少影响粉料生产的上色难度。

[0121]

表三

[0122][0123][0124]

[0125]

总结:由表三试验得出粉料生产的外表面光滑程度与聚乙烯膜有关,并且纳米石墨粉含量的多少影响粉料生产外表面的光泽度。

[0126]

表四

[0127][0128]

[0129][0130]

总结:由表四试验得出粉料生产的耐摩擦度与纳米玻璃粉有关,纳米玻璃粉的添加使粉料生产的耐摩擦度更高。

[0131]

尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。