一种ce2s3/tio2红色色粉及其制备方法和应用

技术领域

1.本发明属于室内装修和环保技术领域,涉及一种ce2s3/tio2红色色粉及其制备方法和在室内挥发性有机气体降解中的应用。

背景技术:

2.随着全球人口的持续增长、工业的不断发展,大气环境污染日益严重。其中,以甲醛和乙醛为主的醛类化合物和苯系物等组成的挥发性有机化合物由于普遍存在于室内环境中且对人体的健康安全有巨大威胁,被视为最为典型的大气污染物。

3.挥发性有机化合物是通过化石燃料加工、工业和农业生产以及汽车尾气排放等各种途径产生的,室内和室外环境中存在的挥发性有机化合物会造成如癌症,呼吸系统疾病,肝脏疾病和皮肤病等一系列严重的健康问题。根据环境保护机构的统计,最近室内空气质量的毒性是室外空气的2

‑

5倍,长时间呆在室内会导致包括鼻、喉和眼睛刺激等一系列健康问题。因此,对室内环境中的挥发性有机化合物进行降解是对长期处于室内环境中的人们的健康安全的重要保障。

4.目前市面上针对于挥发性有机化合物降解的产品大多为喷剂的形式,这种形式的产品虽然也可以对挥发性有机化合物的降解起到一定作用,但其液体的形式决定了它在很多情况下都无法较好地进行使用,使得其在室内使用时降解效率较低。因此,改变降解剂的使用形式,使其更好地应用于室内环境是一个亟待解决的问题。

技术实现要素:

5.为了解决现有挥发性有机化合物降解产品在室内使用时形式单一、效率较低的技术问题,本发明的目的在于提供一种ce2s3/tio2红色色粉及其制备方法和在室内挥发性有机气体降解中的应用,该红色色粉用于室内装修时,既具有美化装修效果,又具有优异的挥发性有机气体降解效果,兼顾外观与功能性。

6.为了实现上述技术目的,本发明采用如下技术方案:

7.一种ce2s3/tio2红色色粉的制备方法,往氧化钛溶液中以稳定的速度分别缓慢加入可溶性铈盐溶液和可溶性硫化物溶液,加热搅拌反应,过滤烘干后再与硫氰酸铵混合煅烧即得。

8.优选的,所述氧化钛溶液的浓度为10

‑

100mg/ml。

9.优选的,所述可溶性铈盐为铈的硫酸盐、草酸盐、硝酸盐、氯化物中的一种或多种组成;所述可溶性硫化物由硫化钠、硫化钙、硫化钾、硫化镁中的一种或多种组成。

10.优选的,所述可溶性铈盐溶液的浓度为200

‑

500mg/ml;所述可溶性硫化物溶液的浓度为10

‑

100mg/ml,可溶性铈盐与可溶性硫化物的摩尔比为1:0.1

‑

0.5。

11.优选的,可溶性铈盐溶液和可溶性硫化物溶液的注入速率均为0.2ml/min

‑

1ml/min。

12.优选的,加热搅拌反应的温度为60

‑

90℃,时间为1

‑

6h。

13.优选的,所述硫氰酸铵的用量为:可溶性铈盐和硫氰酸铵的摩尔比为1:1

‑

1.5。

14.优选的,煅烧温度为800

‑

1000℃,煅烧时间为2

‑

4小时。

15.本发明还提供了上述制备方法制得的ce2s3/tio2红色色粉。

16.本发明还提供了上述ce2s3/tio2红色色粉的应用,将其用于降解室内挥发性有机气体。

17.本发明的优势在于:

18.(1)本发明的ce2s3/tio2红色色粉,用于室内装修时,既具有美化装修效果,又具有优异的挥发性有机气体降解效果,兼顾外观与功能性;

19.(2)本发明的ce2s3/tio2红色色粉,成本低廉,制备方法简单,每次制得的产品色泽稳定无色差,可大批量制备。

附图说明

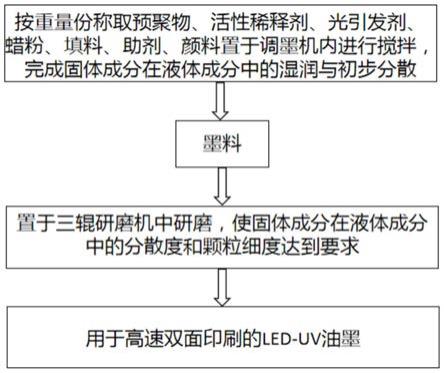

20.图1为本发明实施例1所制得的ce2s3/tio2红色色粉样品(左图)、对比例1制得的对比样品1(中间图)对比例2制得的的对比样品2(右图)的外观图。

21.图2为本发明实施例1制得的ce2s3/tio2红色色粉的xrd图。

22.图3为本发明实施例1

‑

3、对比例1和对比例2制得的样品的甲醛降解效率图。

23.图4为本发明实施例1

‑

3,对比例1和对比例2制得的样品的乙醛降解效率图。

具体实施方式

24.下面结合具体实施例,进一步阐述本发明。值得说明,这些实施例仅用于说明本发明,而不用于限定本发明的保护范围。在实际应用中技术人员根据本发明做出的改进和调整,仍属于本发明的保护范围。

25.甲醛降解的实验步骤为:

26.在反应器中加入20mg制备的色粉,密闭反应器后向其中引入约1mg/m3的甲醛气体,使用自然光光照,每隔一段时间检测其甲醛含量。

27.乙醛降解的实验步骤为:

28.在反应器中加入20mg制备的色粉,密闭反应器后向其中引入约400ppm的乙醛气体,使用氙灯打光后每隔一段时间检测其乙醛含量。

29.实施例1

30.(1)将8.46g商用p25tio2粉末溶于400ml去离子水中配成tio2底液。

31.(2)将4.34g ce(no3)3·

6h2o溶于40mlh2o配成铈盐溶液;将480.36mg na2s

·

9h2o溶于40mlh2o配成硫化物溶液。

32.(3)分别取20ml铈盐溶液和硫化物溶液装入注射器,使用注射泵以0.3ml/min的速率注入底液中,并将其置于80℃环境中搅拌2小时。

33.(4)离心洗涤后在100℃下烘干,研磨后将其与470mg硫氰酸铵混合并置于管式炉中在850℃下煅烧2小时。

34.(5)将得到的粉末用无水乙醇洗涤,干燥研磨后得到的产品记为产品1,实物图参见图1(左图)。

35.实施例2

36.(1)将8.46g商用p25tio2粉末溶于400ml去离子水中配成tio2底液。

37.(2)将4.34g ce(no3)3·

6h2o溶于40mlh2o配成铈盐溶液;将480.36mg na2s

·

9h2o溶于40mlh2o配成硫化物溶液。

38.(3)分别取20ml铈盐溶液和硫化物溶液装入注射器,使用注射泵以0.5ml/min的速率注入底液中,并将其置于80℃环境中搅拌2小时。

39.(4)离心洗涤后在100℃下烘干,研磨后将其与470mg硫氰酸铵混合并置于管式炉中在850℃下煅烧2小时。

40.(5)将得到的粉末用无水乙醇洗涤,干燥研磨后得到的产品记为产品2。

41.实施例3

42.(1)将8.46g商用p25tio2粉末溶于400ml去离子水中配成tio2底液。

43.(2)将4.34g ce(no3)3·

6h2o溶于40mlh2o配成铈盐溶液;将480.36mg na2s

·

9h2o溶于40mlh2o配成硫化物溶液。

44.(3)分别取20ml铈盐溶液和硫化物溶液装入注射器,使用注射泵以0.8ml/min的速率注入底液中,并将其置于80℃环境中搅拌2小时。

45.(4)离心洗涤后在100℃下烘干,研磨后将其与470mg硫氰酸铵混合并置于管式炉中在850℃下煅烧2小时。

46.(5)将得到的粉末用无水乙醇洗涤,干燥研磨后得到的产品记为产品3。

47.对比例1

48.(1)将8.46g商用p25tio2粉末溶于400ml去离子水中配成tio2底液。

49.(2)将4.34g ce(no3)3·

6h2o溶于40mlh2o配成铈盐溶液;将480.36mg na2s

·

9h2o溶于40mlh2o配成硫化物溶液。

50.(3)分别取20ml铈盐溶液和硫化物溶液直接倒入底液中,并将其置于80℃环境中搅拌2小时。

51.(4)离心洗涤后在100℃下烘干,研磨后将其与470mg硫氰酸铵混合并置于管式炉中在850℃下煅烧2小时。

52.(5)将得到的粉末用无水乙醇洗涤,干燥研磨后得到的产品记为对比产品1,实物图参见图1(中间图)。

53.对比例2

54.将ce2s3粉末与商用p25tio2粉末直接混合得到的产品记为对比产品2,实物图参见图1(右图)。

55.如图1所示。可以看出,通过本发明实施例1制备得到的产品1远比直接将铈盐溶液和硫化物溶液倒入底液中制得的对比样品1以及直接物理混合得到的对比样品2的颜色更加鲜艳。

56.如图3和图4所示,根据甲醛降解和乙醛降解的实验结果可以看出,本发明制备得到的ce2s3/tio2红色色粉的降解性能远远强于不控制可溶性铈盐溶液和可溶性硫化物溶液的加入速度而直接将其加入底液中得到的对比产品1和将ce2s3粉末直接与商用p25tio2粉末混合得到的对比产品2,且发明人发现,可溶性铈盐溶液和可溶性硫化物溶液加入氧化钛底液中的速率不同,对得到的ce2s3/tio2红色色粉的降解性能也有影响。可溶性铈盐溶液和可溶性硫化物溶液加入氧化钛底液中的速率越慢,制备得到的ce2s3/tio2红色色粉的降解

性能也越好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。