1.本发明属于电池片切割技术领域,具体涉及一种电池片低温无损切割方法及其装置。

背景技术:

2.传统的激光切割电池片是在电池片上开一条深槽,然后通过机械掰片装置掰开。该切割形式共有三个缺点,缺点一是高峰值功率的脉冲激光将电池片表面沿切割线熔化或气化,降低了电池片的光电转换效率;缺点二是在切割过程中产生大量粉尘,当车间弥漫大量粉尘时候具有安全隐患,可能会引起爆炸,所以每一台电池片激光切割设备不得不配备除尘柜,并且组件生产车间也必须配备相应的除粉尘装置;缺点三是激光沿整个分割线刻出深度50%左右的槽,本身就会降低电池片强度,随后的机械掰片也有可能进一步损伤电池片。

3.太阳能电池片的主要成分是硅,根据硅的特性,在小范围内对其进行一定温度的快速加热并迅速冷却,可在硅的内部产生内应力,当内应力足够大的时候就会让其裂开。该切割形式有效地解决了传统切割形式的问题点,在对于电池片损耗方面相较于传统形式优势明显,因此激光和喷水同时作用在电池片上的无损切割形式被广泛运用。该切割形式同样存在缺点,缺点一是对于部分特殊规格电池片,切割电池片的激光功率较高,切割时温度过高容易对电池片造成破坏;缺点二是喷水冷却后需要增加烘干结构对电池片进行烘干处理。为此,需要设计一种电池片低温无损切割方案。

技术实现要素:

4.本发明的目的在于提供一种电池片低温无损切割方法及其装置。包括吸附板主体,开槽激光机构和加热激光机构。

5.本发明一种电池片低温无损切割装置,包括激光切割装置和移料工作台;移料工作台用于输送被切割的电池片;激光切割装置用于对电池片的被切割位置进行激光照射。移料工作台包括弯料吸附板和切割驱动机构。切割驱动机构用于带动弯料吸附板经过激光切割装置的激光照射位置。弯料吸附板包括吸附板主体、电池片吸盘和上拱支撑条;吸附板主体的中部安装有上拱支撑条。上拱支撑条的长度方向平行于电池片的输送方向。上拱支撑条的两侧均设置有一个或多个吸附口朝上的电池片吸盘。上拱支撑条的顶部边缘高于电池片吸盘。

6.作为优选,所述弯料吸附板的顶面间隔设置有两条上拱支撑条。两条上拱支撑条之间的间隙与电池片的被切割位置对应。

7.作为优选,两条上拱支撑条之间设置有限位条。限位条用于对两条上拱支撑条的间距进行定位。

8.作为优选,所述上拱支撑条的顶面均向外侧倾斜;上拱支撑条的顶面与水平面的夹角呈0.75

°

~1

°

。

9.作为优选,所述上拱支撑条的顶部边缘比电池片吸盘吸附口的高度差为上拱高度。电池片宽度与上拱高度的比值为110~140。

10.作为优选,吸附板主体的顶面上对中开设有两条吸附槽。各电池片吸盘安装在吸附槽内。电池片吸盘的吸附口与弯料吸附板的顶面平齐。吸附板主体顶面的中部开设有预弯安装槽。上拱支撑条安装在预弯安装槽内。

11.作为优选,所述的上拱支撑条与吸附板主体之间设置有支撑条调节板。支撑条调节板与吸附板主体连接。支撑条调节板的位置能够垂直于电池片输送方向调节。

12.作为优选,所述的移料工作台上设置有冷却液回收槽体。冷却液回收槽体低于弯料吸附板,用于接收激光加热过程中释放的冷却液。

13.作为优选,所述的弯料吸附板和切割驱动机构组成一个移料单元。移料工作台包括并排设置的两个移料单元。切割驱动机构能够驱动弯料吸附板进行横向移动和竖直移动。两个移料单元能够交替将电池片输送向激光切割装置。两个移料单元内弯料吸附板上的上拱支撑条位置对应,均能够经过激光切割装置的激光照射位置。吸附板主体的一侧设置有固定部;固定部用于将弯料吸附板安装在切割驱动机构上。两块弯料吸附板上的固定部位于相反侧。

14.作为优选,所述的切割驱动机构包括横移驱动组件和升降驱动组件。所述的横移驱动组件包括横移支架、横移轨道、滑块、同步轮、同步带和横移驱动电机。横移支架固定在机架上。两个同步轮支承在横移支架的两端,并通过同步带连接。横移驱动电机安装在横移支架上,且输出轴通过减速器与其中一个同步轮固定。横移轨道固定在横移支架上。滑块与横移轨道构成滑动副。滑块与同步带固定。所述的升降驱动组件包括竖直轨道、升降滑板、升降丝杠和升降驱动电机。竖直轨道固定在滑块上。升降滑板与竖直轨道构成滑动副。竖直设置的升降丝杠支承在竖直轨道上,并与升降滑板上的螺母构成螺旋副。升降驱动电机固定在竖直轨道上,输出轴与升降丝杠通过齿轮传动连接。吸附板主体与升降滑板的顶部固定。

15.作为优选,所述的激光切割装置包括基座、开槽激光器和加热激光器。输出口朝下的开槽激光器、加热激光器均安装在基座上,且沿着电池片输送方向并排设置。

16.作为优选,所述的开槽激光器、加热激光器分别通过两轴调节滑台进行水平和竖直方向的位置调节。

17.作为优选,所述的激光切割装置还包括整体位置调节滑台。整体位置调节滑台安装在基座的顶部,包括调节导轨、激光安装滑板、调节电机和调节丝杠。水平且相互间隔设置的两根调节导轨固定在基座上。调节导轨的轴线方向垂直于横移轨道的轴线方向。激光安装滑板与两根调节导轨构成滑动副。调节丝杠支承在基座的顶部,且与激光安装滑板底部的螺母构成螺旋副。调节电机固定在基座的顶部,且输出轴与调节丝杠的一端固定。开槽激光器和加热激光器安装在激光安装滑板上。

18.作为优选,该电池片低温无损切割装置进行电池片切割的过程如下:

19.步骤一、将移料工作台的两端分为上料区和下料区。上料区用于将未切割的电池片放上弯料吸附板;下料区用于将完成切割后的电池片取下弯料吸附板。开槽激光器位于加热激光器与上料区之间。两个移料单元内的切割驱动机构将对应弯料吸附板分别输送到上料区和下料区,且上料区的弯料吸附板高于下料区的弯料吸附板。

20.步骤二、将被切割电池片放置到上料区的弯料吸附板上。电池片吸盘抽气产生吸力,使得电池片底面的两侧被各电池片吸盘吸住,电池片的被切割位置受到上拱支撑条的支撑力,电池片形成拱形,电池片的被切割位置受到预施加的弯矩。

21.步骤三、两个移料单元内的切割驱动机构带动对应的弯料吸附板反向移动,上料区的弯料吸附板携带电池片向开槽激光器和加热激光器的下方移动;下料区的弯料吸附板向上料区移动。由于下料区的弯料吸附板经过开槽激光器和加热激光器的下方时,激光被携带电池片的上料区的弯料吸附板遮挡;故从下料区返回上料区的弯料吸附板不会受到激光的照射。

22.步骤四、在弯料吸附板携带的电池片的两端经过开槽激光器时,开槽激光器启动,在电池片被切割位置的两端分别开设出断裂导向槽。加热激光器持续开启,当电池片经过加热激光器的下方时,被切割位置受到加热,由于电池片被弯曲成拱形,受到弯矩,故被切割位置加热后沿着断裂导向槽的方向发生断裂。电池片完全通过开槽激光器和加热激光器后,沿着限位条被切割开。

23.步骤五、携带电池片的弯料吸附板到达下料区后,人工或自动取下完成切割的电池片。到达上料区的弯料吸附板在对应的切割驱动机构驱动下位置升高;到达下料区的弯料吸附板在对应的切割驱动机构驱动下位置降低。

24.一种电池片低温无损切割方法,具体步骤如下:

25.步骤一、对电池片的两侧施加向下的压力,中间的被切割位置施加向上的支撑力,使得电池片呈现拱形。

26.步骤二、使用开槽激光器对电池片被切割位置的两端进行开槽。使用加热激光器对电池片的被切割位置进行加热。由于电池片被弯曲成拱形,受到弯矩,故被切割位置加热后沿着断裂导向槽的方向发生断裂。

27.作为优选,开槽激光器在电池片被切割位置两端开设的沟槽深度为电池片厚度的8~40%;断裂导向槽的长度为2~3mm。

28.作为优选,开槽激光器的工作功率为40~60w,加热激光器的工作功率为150~165w。

29.作为优选,电池片的被切割位置在加热激光器的加热下升温至140℃~200℃。

30.本发明具有的有益效果是:

31.1、本发明通过将电池片在激光加热前弯曲成轻微拱形,在减小激光功率的情况下实现了电池片的切割,降低了激光切割所需的温度,显著降低了电池片切割过程中受到的损伤;具体来说,本发明进行激光切割时300w加热激光器使用50%功率即可完成切割,电池片的温度只需达到150℃左右,对电池片的损伤较小;而现有技术进行切割时300w加热激光器需要使用80%功率才能完成切割,电池片的温度只需达到250℃左右,易对电池片造成严重损伤。

32.2、本发明降低了电池片激光切割的要求,并对电池片预先施加了弯矩,代替了电池片的内部应力,故能够在不使用冷却液的情况下实现电池片切割。

33.3、本发明激光划槽深度只需要达到电池片厚度的10%,即可保证电池片的精准切割,相较于传统方式50%的划槽深度,能够显著减少对电池片的损伤,提高切割后电池片的强度,减少切割时产生的粉尘。

附图说明

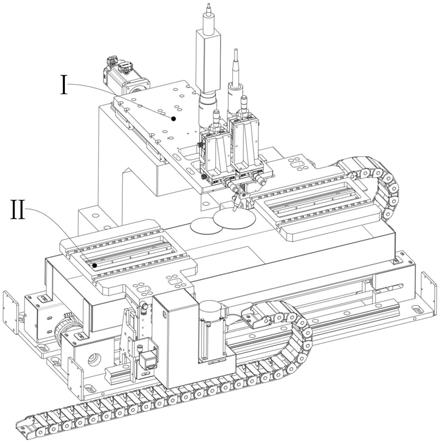

34.图1为本发明的整体结构示意图;

35.图2为本发明中移料工作台的示意图;

36.图3为本发明中弯料吸附板的示意图;

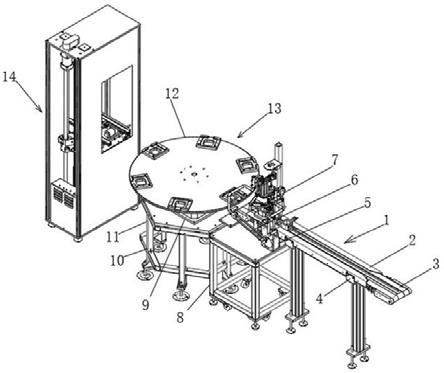

37.图4为本发明中激光切割装置的示意图。

具体实施方式

38.以下结合附图对本发明作进一步说明。

39.如图1和2所示,一种电池片低温无损切割装置,包括激光切割装置ⅰ和移料工作台ⅱ;移料工作台ⅱ用于输送被切割的电池片;激光切割装置ⅰ用于对电池片进行两端激光开槽和整体激光加热。移料工作台ⅱ包括冷却液回收槽体和并排设置的两个移料单元。冷却液回收槽体安装在两个移料单元上,用于接收冷却液。移料单元包括切割驱动机构和弯料吸附板。弯料吸附板安装在切割驱动机构上。切割驱动机构能够驱动弯料吸附板进行横向移动和竖直移动。横向移动用于带动弯料吸附板经过激光切割装置的下方,实现电池片的激光切割,故横向移动方向即为电池片输送方向。竖直移动用于使得两个移料单元内的弯料吸附板在竖直方向上能够错开,避免两个弯料吸附板的切割和复位的过程中发生干涉。两个移料单元能够交替将电池片输送向激光切割装置ⅰ。

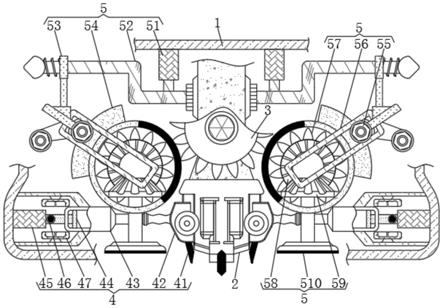

40.如图3所示,弯料吸附板包括吸附板主体1、电池片吸盘2、上拱支撑条3、支撑条调节板4和限位条5;吸附板主体1的顶面上对中开设有两条吸附槽1

‑

1。吸附槽1

‑

1的长度方向平行于电池片的输送方向(即弯料吸附板的横向移动方向)。两条吸附槽1

‑

1内均安装有依次等间隔排列的多个电池片吸盘2。电池片吸盘2的吸附口朝上设置,且与弯料吸附板的顶面平齐。吸附板主体1顶面的中部开设有预弯安装槽1

‑

2。预弯安装槽1

‑

2上开设有矩形排布的四个腰形孔。支撑条调节板4四个角上的通孔与预弯安装槽1

‑

2上的腰形孔分别通过螺栓螺母连接。腰形孔使得支撑条调节板4能够垂直于电池片输送方向进行位置调节。

41.吸附板主体1顶面的中心位置通过螺栓固定有限位条5。限位条5的两侧均固定有上拱支撑条3。限位条5的顶面低于上拱支撑条3的顶部边缘。上拱支撑条3的轴线方向平行于弯料吸附板的横向移动方向。上拱支撑条3的顶面均向外侧(远离限位条5的一侧)倾斜;上拱支撑条3的顶面与水平面的夹角呈0.75

°

~1

°

。上拱支撑条3的顶部边缘高于吸附板主体1的顶面。吸附板主体1的一侧设置有固定部1

‑

3;固定部1

‑

3用于将弯料吸附板安装在切割驱动机构上。当电池片放置在吸附板主体1上,并被电池片吸盘2吸附时,电池片的两侧与吸附板主体1的顶面贴合。电池片的中间位置被两条上拱支撑条3抵住,使得电池片呈现上拱形,且拱顶与被切割位置重合。

42.所述上拱支撑条的顶部边缘比电池片吸盘吸附口的高度差为上拱高度;当电池片宽度为210mm时,上拱高度取1.5mm;当电池片宽度为182mm时,上拱高度取1.3mm。电池片宽度与上拱高度的比值范围为110:1~140:1。比值为140:1时,对应的折断电池片所需的加热激光功率为165w(300w的55%),比值为110:1时,对应的折断电池片所需的加热激光功率为150w(300w的改为50%)。上拱支撑条3顶面相对于水平面的夹角与电池片切割过程中的上拱程度对应,使得上拱支撑条3的顶面能够更加充分地为电池片提供支撑,避免电池片仅受到上拱支撑条3的线接触。

43.切割驱动机构包括横移驱动组件和升降驱动组件。横移驱动组件包括横移支架6、横移轨道7、滑块、同步轮、同步带8和横移驱动电机9。横移支架6固定在机架上。两个同步轮支承在横移支架6的两端,并通过同步带8连接。横移驱动电机9安装在横移支架6上,且输出轴通过减速器与其中一个同步轮固定。横移轨道7固定在横移支架6上。滑块与横移轨道7构成滑动副。滑块与同步带8固定。

44.升降驱动组件包括竖直轨道10、升降滑板11、升降丝杠和升降驱动电机12。竖直轨道10固定在滑块上。升降滑板11与竖直轨道10构成滑动副。竖直设置的升降丝杠支承在竖直轨道10上,并与升降滑板11上的螺母构成螺旋副。升降驱动电机12固定在竖直轨道10上,输出轴与升降丝杠通过齿轮传动连接。通过升降驱动电机12的转动驱动升降滑板11进行升降调节。吸附板主体1上的固定部1

‑

3与升降滑板11的顶部固定。

45.两个移料单元内弯料吸附板的限制条在位于同一竖直平面上。两个移料单元内的横移轨道7位于两个移料单元的相反侧,使得两块弯料吸附板上的固定部1

‑

3位于相反侧,从而使得两块弯料吸附板在高度方向上错开时,相对运动不会发生干涉。

46.如图4所示,激光切割装置ⅰ包括基座18、整体位置调节滑台13、开槽激光器14、加热激光器15、两轴调节滑台19、冷却水喷头16和喷头位置调节台17。基座18固定在机架上。整体位置调节滑台13安装在基座18的顶部,包括调节导轨、激光安装滑板、调节电机和调节丝杠。水平且相互间隔设置的两根调节导轨固定在基座18上。调节导轨的轴线方向垂直于横移轨道7的轴线方向。激光安装滑板与两根调节导轨构成滑动副。调节丝杠支承在基座18的顶部,且与激光安装滑板底部的螺母构成螺旋副。调节电机固定在基座18的顶部,且输出轴与调节丝杠的一端固定。

47.开槽激光器14、加热激光器15各自通过一个两轴调节滑台19安装在激光安装滑板的端部。开槽激光器14、加热激光器15的激光输出口均朝下设置且位于移料工作台ⅱ的正上方。开槽激光器14和加热激光器15沿着电池片输送方向并排设置。两轴调节滑台19采用xz两轴手动千分尺滑台,属于现有技术,在此不做赘述。两轴调节滑台19的两个调节方向分别为垂直于电池片输送方向的水平方向、竖直方向。两个两轴调节滑台19分别用于调节开槽激光器14、加热激光器15的高度,以及切割位置。

48.冷却水喷头16通过喷头位置调节台17安装在激光安装滑板的下侧,且朝向开槽激光器14、加热激光器15的正下方,用于开槽、加热位置喷淋冷却水。冷却水喷头16的位置和朝向能够调节。由于本发明将被切割的电池片弯曲成拱形,从而显著降低了加热所需的温度,故本发明在电池片切割过程中可以不使用冷却水,即冷却水喷头16并非必要的技术特征。

49.移料工作台ⅱ的两端分别为上料区和下料区。上料区用于将未切割的电池片放上弯料吸附板;下料区用于将完成切割后的电池片取下弯料吸附板。开槽激光器14位于加热激光器15与上料区之间。

50.该电池片低温无损切割装置的切割方法,具体步骤如下:

51.步骤一、调节两块弯料吸附板上的支撑条调节板4的位置,使得限位条5与电池片被切割位置(即电池片中心线)一致;通过两个两轴调节滑台19分别调节开槽激光器14、加热激光器15的位置,使得开槽激光器14、加热激光器15与电池片被切割位置对齐,且高度达到预设要求。调节喷头位置调节台17,使得冷却水能够喷淋到电池片被切割位置。两个移料

单元内的切割驱动机构将对应弯料吸附板分别输送到上料区和下料区,且上料区的弯料吸附板高于下料区的弯料吸附板。

52.步骤二、上料设备视觉工位定位完成后通过机械手抓取被切割电池片,并将其放置到上料区的弯料吸附板上。电池片吸盘2抽气产生吸力,上料设备的机械手按压被切割电池片,使得电池片底面的两侧被各电池片吸盘2吸住,电池片的被切割位置受到上拱支撑条3的支撑力,电池片形成拱形,电池片的被切割位置受到预施加的弯矩。

53.步骤三、两个移料单元内的切割驱动机构分别带动对应的弯料吸附板反向移动,上料区的弯料吸附板携带电池片向开槽激光器14和加热激光器15的下方移动;下料区的弯料吸附板向上料区移动。

54.由于下料区的弯料吸附板经过开槽激光器14和加热激光器15的下方时,激光被携带电池片的上料区的弯料吸附板遮挡;故从下料区返回上料区的弯料吸附板不会受到激光的照射。

55.步骤四、在弯料吸附板携带的电池片的两端经过开槽激光器14时,开槽激光器14启动,工作功率为50w(满功率工作),在电池片被切割位置的两端分别开设出断裂导向槽。断裂导向槽的深度为电池片厚度的10%;断裂导向槽的长度为2

‑

3mm。即每块电池片经过开槽激光器14下方的过程中,开槽激光器14启动两次。当电池片的中部通过开槽激光器14正下方时,开槽激光器14关闭。

56.加热激光器15持续开启,工作功率为150w

‑

165w(300w的50%

‑

55%)当电池片经过加热激光器15的下方时,被切割位置受到加热结构稳定性降低,由于电池片被弯曲成拱形,受到弯矩,故被切割位置加热后沿着断裂导向槽的方向发生断裂。

57.电池片完全通过开槽激光器14和加热激光器15后,沿着限位条5被切割开。

58.步骤五、携带电池片的弯料吸附板到达下料区后,下料设备取下完成切割的电池片。到达上料区的弯料吸附板在对应的切割驱动机构驱动下升高;到达下料区的弯料吸附板在对应的切割驱动机构驱动下降低。

59.至此,两块弯料吸附板的位置交换,通过重复步骤二至五,即可持续进行电池片的切割操作。

60.在切割过程中,对于需要进行特殊降温保护的电池片类型,开启冷却水喷头16,对激光加热位置进行冷却。由于本发明中激光加热的温度相比于现有技术较低,故本发明在多数切割作业中均不需要开启冷却水喷头16,从而能够显著降低成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。