1.本发明涉及压铸领域,具体涉及一种模具深腔真空集渣排气系统。

背景技术:

2.通信5g产品上经常有很高的散热叶片和很高的装配柱子,其高度在110

‑

160mm之间,叶片和柱子在模具上是一个很深的深腔结构,如图1所示高柱子结构,压铸时因柱子太高,柱子顶部铝水会存在包卷,气体无法排出,冷金属也无法排气,导致柱子顶部形成冷隔、砂眼等缺陷。产品机加后柱子上的螺孔气孔超标,柱子顶部因成型不良力学性能达不到客户要求。如深腔结构为散热叶片,叶片顶部常无法完全填充,存在大量的冷隔、欠铸、黑斑,无法满足外观和散热要求。如何解决高柱子及散热叶片等深腔结构的成形及质量问题,成为当前模具设计的难题。

技术实现要素:

3.针对上述现有技术中的不足之处,本发明提供一种模具深腔真空集渣排气系统,其实现模具深腔底部的集渣排气功能,达到完全填充的目的。

4.为了达到上述目的,本发明采用了以下技术方案:

5.一种模具深腔真空集渣排气系统,其特征在于:相对设置的左模芯、右模芯,其中所述右模芯上具有产品型腔,所述左模芯上设置有真空集渣镶块,所述真空集渣镶块上具有连通所述产品型腔的渣包,所述真空集渣镶块上具有连通所述渣包的水平活动腔,所述水平活动腔内设置有水平移动的真空顶出杆,所述真空顶出杆前端可伸入到所述渣包中,所述真空顶出杆与所述水平活动腔之间具有间隙,且所述真空顶出杆与所述水平活动腔的端部具有锥形密封面,所述真空集渣镶块上还设置有连通所述水平活动腔的真空通道,所述真空通道连接有压铸机真空系统。

6.进一步地,所述真空顶出杆前端具有燕尾结构的渣包倒钩。

7.进一步地,所述渣包与所述产品型腔之间具有渣包缓冲区。

8.进一步地,所述真空顶出杆后端伸出所述真空集渣镶块之外,并连接有第一油缸,所述真空顶出杆后部与所述真空集渣镶块之间设置有尾部密封结构。

9.进一步地,所述真空集渣镶块上还设置有连通所述水平活动腔的压缩空气进口,用以向所述水平活动腔内吹气。

10.进一步地,所述左模芯下部具有漏渣孔,所述真空集渣镶块外侧端部连接有第二油缸,用以将所述真空集渣镶块前端部抽动到所述漏渣孔上方。

11.本发明的有益效果包括:实现了模具深腔底部的排气集渣,显著提高了产品成型率和提高了产品质量,达到了自动去渣包的效果,有利于提高压铸效率。

附图说明

12.图1是现有技术中的模具型腔结构示意图;

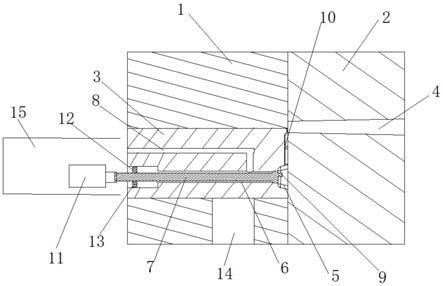

13.图2是本发明的结构示意图。

具体实施方式

14.下面结合具体实施例及附图来进一步详细说明本发明。

15.一种如图2所示的真空集渣排气系统,相对设置的左模芯1、右模芯2,其中右模芯2上具有产品型腔4,左模芯1上设置有真空集渣镶块3。真空集渣镶块3上具有连通产品型腔4的渣包5,渣包5与产品型腔6之间具有渣包缓冲区10,渣包缓冲区10为t型渣包缓冲。

16.真空集渣镶块3上具有连通渣包5的水平活动腔6,水平活动腔6内设置有水平移动的真空顶出杆7,且真空顶出杆7前端可伸入到渣包5中,真空顶出杆7后端伸出真空集渣镶块3之外,并连接有第一油缸11,真空顶出杆7后部与真空集渣镶块3之间设置有尾部密封结构12。真空顶出杆7前端具有燕尾结构的渣包倒钩9。

17.真空顶出杆7与水平活动腔6之间具有间隙,且真空顶出杆7与水平活动腔6的端部具有锥形密封面,真空集渣镶块3上还设置有连通水平活动腔6的真空通道8,真空通道8连接有压铸机真空系统。

18.真空集渣镶块3上还设置有连通水平活动腔6的压缩空气进口13,用以向水平活动腔6内吹气。

19.左模芯1下部具有漏渣孔14,真空集渣镶块3外侧端部连接有第二油缸15,用以将真空集渣镶块3前端部抽动到漏渣孔14上方。

20.本发明的实施步骤为:

21.1、抽真空:压铸模具合模时,由第二油缸15带动整个真空集渣镶块3与模具右模芯2合模,由第一油缸11向右侧推动真空顶出杆7,此时锥形密封面通道打开,压铸机真空系统通过真空通道8对水平活动腔6、渣包5、产品型腔4抽真空,当达到要求的真空度后,第一油缸11快速向左侧拉回真空顶出杆7,通过锥形密封面将通道关闭,达到柱子深腔抽真空功能。

22.2、压铸生产:铝水首先填充产品高柱子,顺着高柱子由柱子底部向顶部填充,柱子顶部的冷金属通过t型渣包缓冲后,到达渣包5处,柱子顶部的所有冷流金属液流到渣包处,达到集渣功能。

23.3、模具开模:铝水填充产品高柱子后,在柱子顶部形成渣包缓冲排气和渣包。开模时由压铸机将产品顶出,产品高柱子向右侧运动,由于模具右模芯2处渣包存在渣包倒钩9,会将渣包5在渣包断料斜角处拉断,渣包5留在模具左模芯1内,产品正常出模。

24.4、渣包顶出:由第二油缸15带动整个真空集渣镶块3向左侧移动,渣包在自身包紧力及渣包倒钩9的作用下随着镶块一起向左移动,当移动到漏渣孔14位置时,真空顶出杆7将渣包5向外顶出,这时通过压缩空气进口13向镶块内通入压缩空气,压缩空气通过锥形密封面处向外吹气,渣包5在自身重力作用下及压缩空气的吹动下脱落,掉入漏渣孔14,排出模具外面。压缩空气也能将残留的铝屑、杂质等吹干净。

25.5、模具合模,整个镶块与右侧模芯合拢,重复以上动作。由此达到深腔底部集渣排气功能,解决产品上高柱子或高叶片的成型和质量问题。

26.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本

发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

技术特征:

1.一种模具深腔真空集渣排气系统,其特征在于:相对设置的左模芯(1)、右模芯(2),其中所述右模芯(2)上具有产品型腔(4),所述左模芯(1)上设置有真空集渣镶块(3),所述真空集渣镶块(3)上具有连通所述产品型腔(4)的渣包(5),所述真空集渣镶块(3)上具有连通所述渣包(5)的水平活动腔(6),所述水平活动腔(6)内设置有水平移动的真空顶出杆(7),所述真空顶出杆(7)前端可伸入到所述渣包(5)中,所述真空顶出杆(7)与所述水平活动腔(6)之间具有间隙,且所述真空顶出杆(7)与所述水平活动腔(6)的端部具有锥形密封面,所述真空集渣镶块(3)上还设置有连通所述水平活动腔(6)的真空通道(8),所述真空通道(8)连接有压铸机真空系统。2.根据权利要求1所述的一种模具深腔真空集渣排气系统,其特征在于:所述真空顶出杆(7)前端具有燕尾结构的渣包倒钩(9)。3.根据权利要求1所述的一种模具深腔真空集渣排气系统,其特征在于:所述渣包(5)与所述产品型腔(6)之间具有渣包缓冲区(10)。4.根据权利要求1所述的一种模具深腔真空集渣排气系统,其特征在于:所述真空顶出杆(7)后端伸出所述真空集渣镶块(3)之外,并连接有第一油缸(11),所述真空顶出杆(7)后部与所述真空集渣镶块(3)之间设置有尾部密封结构(12)。5.根据权利要求1所述的一种模具深腔真空集渣排气系统,其特征在于:所述真空集渣镶块(3)上还设置有连通所述水平活动腔(6)的压缩空气进口(13),用以向所述水平活动腔(6)内吹气。6.根据权利要求1所述的一种模具深腔真空集渣排气系统,其特征在于:所述左模芯(1)下部具有漏渣孔(14),所述真空集渣镶块(3)外侧端部连接有第二油缸(15),用以将所述真空集渣镶块(3)前端部抽动到所述漏渣孔(14)上方。

技术总结

本发明公开了一种模具深腔真空集渣排气系统,其特征在于:相对设置的左模芯、右模芯,其中所述右模芯上具有产品型腔,所述左模芯上设置有真空集渣镶块,所述真空集渣镶块上具有连通所述产品型腔的渣包,所述真空集渣镶块上具有连通所述渣包的水平活动腔,所述水平活动腔内设置有水平移动的真空顶出杆,且所述真空顶出杆与所述水平活动腔的端部具有锥形密封面,所述真空集渣镶块上还设置有连通所述水平活动腔的真空通道,所述真空通道连接有压铸机真空系统。本发明的有益效果包括:实现了模具深腔底部的排气集渣,显著提高了产品成型率和提高了产品质量,达到了自动去渣包的效果,有利于提高压铸效率。利于提高压铸效率。利于提高压铸效率。

技术研发人员:马福强

受保护的技术使用者:重庆美利信科技股份有限公司

技术研发日:2021.07.14

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。