1.本发明涉及半导体制作工艺领域,尤其是涉及一种提高沉积均匀度的机台以及其操作方法。

背景技术:

2.半导体制作工艺领域中,常使用到沉积制作工艺,以在基底(例如晶片)上形成各种不同厚度的膜层。一般来说,为了节省制成,通常一次将多片基底送至机台中,以同时在多个基底上沉积膜层。

3.然而,申请人发现,即使将在同一个机台中,由于机台的喷气孔(用于喷出沉积气体)的位置固定,因此分布在不同位置的基底,其沉积的材料层的厚度与均匀性也会受到影响。因此,仍需要一种方法或是机台来改善上述问题。

技术实现要素:

4.本发明提供一种提高沉积均匀性的机台,包含两腔体,以及在两腔体之间的一喷气孔,其中将两晶片分别送入两腔体中,其中该两晶片的缺角(notch)在分别送入该两腔体后互为180度排列。

5.本发明另提供一种操作机台的方法,包含提供一提高沉积均匀性的机台,该机台包含两腔体,以及在两腔体之间的一喷气孔,接着将两晶片分别送入两腔体中,其中该两晶片的缺角(notch)在分别送入该两腔体后互为180度排列。

6.现有技术中,为了让送进沉积机台的基底(晶片)具有尽可能相同的条件,因此将晶片的缺角(notch)对准同一方向。然而申请人发现如此一来仍因为晶片与喷气孔的相对位置不同,而导致不同晶片上沉积的材料层均匀性不佳。本发明的特征在于,原先两晶片的缺角呈现同方向排列,将此两晶片的排列方向改为互为180相反方向排列,接着在进行沉积步骤时受到镜像沉积(也就是左右对称的沉积),后续将晶片从机台中取出时,再将晶片恢复到同方向排列。如此一来,两片晶片所沉积的材料层均匀性将会有效改善。

附图说明

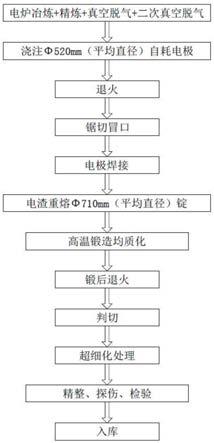

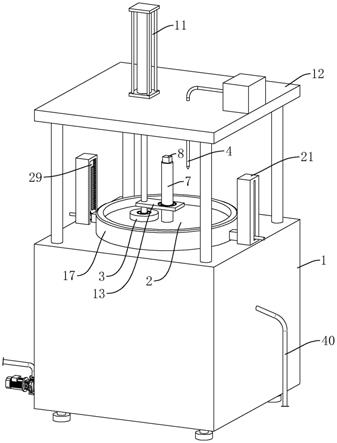

7.图1至图2为本发明一实施例中,将两片晶片送进一沉积机台后所沉积的膜厚示意图,其中两晶片的缺角呈现同方向排列;

8.图3至图5为本发明另一实施例中,将两片晶片送进一沉积机台后所沉积的膜厚示意图,其中两晶片的缺角呈现180度相反方向排列。

9.主要元件符号说明

10.10a:晶片

11.10b:晶片

12.11:腔体

13.12:机台

14.14:喷气孔

15.16a:缺角

16.16b:缺角

17.18:较厚材料沉积部分

18.20:较薄材料沉积部分

具体实施方式

19.为使熟悉本发明所属技术领域的一般技术人员能更进一步了解本发明,下文特列举本发明的优选实施例,并配合所附的附图,详细说明本发明的构成内容及所欲达成的功效。

20.为了方便说明,本发明的各附图仅为示意以更容易了解本发明,其详细的比例可依照设计的需求进行调整。在文中所描述对于图形中相对元件的上下关系,在本领域的人都应能理解其是指物件的相对位置而言,因此都可以翻转而呈现相同的构件,此都应同属本说明书所揭露的范围,在此容先叙明。

21.图1至图2绘示本发明一实施例中,将两片晶片送进一沉积机台后所沉积的膜厚示意图,其中两晶片的缺角呈现同方向排列。如图1所示,提供两片晶片,分别标示为晶片10a与晶片10b,其中两片晶片10a与10b具有相同的规格,将两片晶片10a、10b同时送入一沉积机台12中的两腔体11内,其中沉积机台12内包含有一喷气孔14,喷气孔14位于两腔体11之间,喷气孔14用来喷出沉积气体,例如以化学气相沉积(cvd)的方式,喷出包含有需要材料的气体,以将气体沉积在晶片等基底上。

22.一般而言,为了让送进机台12的各个晶片的条件趋近一致,通常会将晶片的角度对准同一方向,以确保晶片在送进机台时处于相同的条件。具体来说,晶片10a与10b上分别具有缺角16a、缺角16b,缺角16a、16b的作用是方便制作者对准晶片的方位,在现有的技术中,预设在晶片送进机台时,晶片10a、10b上的缺角16a、16b对准同一方向(例如均朝上排列)。

23.然而,申请人发现,将晶片上的缺角对准同一方向后送进机台,虽然可以让晶片本身的条件趋近一致,然而由于机台内的喷气孔位置相对于晶片的方位不同,因此会导致位于喷气孔不同方位的晶片所沉积的材料层均匀性也会受到一些影响。

24.具体而言,可以参考图2,图2中绘示在晶片上沉积材料层的示意图。以图2为例说明,由于晶片10a位于喷气孔14的左侧,而晶片10b位于喷气孔14的右侧,所以沉积步骤完成后,晶片上较靠近喷气孔14处所沉积的材料层厚度,将会略大于晶片上远离喷气孔14处所沉积的材料层厚度。图2中标示较厚材料沉积部分18与较薄材料沉积部分20,其中较厚材料沉积部分18靠近喷气孔14,且较厚材料沉积部分18上所沉积的材料层的厚度,平均会略大于较薄材料沉积部分20上所沉积的材料层厚度。因此,即使将晶片的缺角对准同一方向送至机台中,仍会因为喷气孔位置的关系,导致不同晶片所沉积的材料层均匀性不一致的问题。

25.为了解决以上问题,申请人提出一种改善的机台以及操作机台的方法。请参考图3至图5,图3至图5绘示本发明另一实施例中,将两片晶片送进一沉积机台后所沉积的膜厚示意图,其中两晶片的缺角呈现180度相反方向排列。如图3所示,提供两片晶片,分别标示为

晶片10a与晶片10b,其中两片晶片10a与10b具有相同的规格,将两片晶片10a、10b同时送入一沉积机台12中,其中沉积机台12内包含有一喷气孔14,喷气孔14用来喷出沉积气体,例如以化学气相沉积(cvd)的方式,喷出包含有需要材料的气体,以将气体沉积在晶片等基底上。同样地,晶片10a与10b上分别具有缺角16a与缺角16b。

26.与上述实施例不同处在于,本实施例中机台12内的两片晶片10a、10b的缺角16a、16b分别为相互180相反排列,以图3为例,其中缺角16a朝向上方,而缺角16b则朝向下方。具体而言,实际执行上可以直接将两片晶片10a、10b以相反的方向送至机台12内,或是先将两片晶片10a、10b直接以同方向送至机台12内,然后在机台12内再将其中一片晶片进行转向,都属于本发明所涵盖的范围。

27.如图4所示,图4中绘示在晶片上沉积材料层的示意图。以图4为例说明,由于晶片10a位于喷气孔14的左侧,而晶片10b位于喷气孔14的右侧,所以沉积步骤完成后,晶片上较靠近喷气孔14处所沉积的材料层厚度,将会略大于晶片上远离喷气孔14处所沉积的材料层厚度。图4中标示较厚材料沉积部分18与较薄材料沉积部分20,其中较厚材料沉积部分18上所沉积的材料层的厚度,平均会略大于较薄材料沉积部分20上所沉积的材料层厚度。然而值得注意的是,本实施例中由于其中一片晶片(例如晶片10b)已经改变排列方向,因此可以抵消上述因为距离喷气孔14方位不同所导致的材料层厚度不均匀的问题。具体而言,可以参考图5,图5绘示将两晶片从机台的两腔体中分别取出后,将两晶片的缺角对准同一方向的示意图。如图5所示,可以发现在两晶片10a、10b恢复相同方向排列后(也就是缺角16a与缺角16b同方向排列),两片晶片10a、10b较厚材料沉积部分18与较薄材料沉积部分20的分布相同,且整体材料层厚度的均匀性也同时提高。具体而言,可以量测两晶片上所沉积的材料层的厚度差异大小,根据申请人的实验结果,材料层的平均厚度差异值,第一实施例(上述图1~图2)约为70埃,而第二实施例(图3~图5)降至30埃以下,从数据上来看明显降低。因此在后续步骤中,在此两晶片上形成其他元件时,此两晶片的条件更趋近一致。提高整体半导体元件制作工艺的稳定性。

28.值得注意的是,上述实施例中以两片晶片送至同一机台为例,并且调整两片晶片的缺角的对准方向以提高沉积材料层的均匀性。而本发明的概念也可以延伸到更多片晶片送至同一机台中,并且根据晶片与喷气孔的相对位置以调整机台内的晶片的方位,此概念也属于本发明的涵盖范围内。

29.在本发明的其中一些实施例中,提供一种提高沉积均匀性的机台,包含两腔体,以及在两腔体之间的一喷气孔,其中将两晶片分别送入两腔体中,其中该两晶片的缺角(notch)在分别送入该两腔体后互为180度排列。

30.在本发明的其中一些实施例中,其中该半导体机台用来沉积一材料层于该两晶片上。

31.在本发明的其中一些实施例中,其中该喷气孔用来发出一材料气体,并使该材料层分别沉积于该两晶片上。

32.在本发明的其中一些实施例中,其中该两晶片具有相同的规格。

33.在本发明的其中一些实施例中,提供一种操作机台的方法,包含提供一提高沉积均匀性的机台,该机台包含两腔体,以及在两腔体之间的一喷气孔,将两晶片分别送入两腔体中,其中该两晶片的缺角(notch)在分别送入该两腔体后互为180度排列。

34.在本发明的其中一些实施例中,其中在该材料层沉积于该两晶片上之后,将该两晶片从该两腔体中取出,并将该两晶片的该缺角排列成相同方向,并比对该两晶片之间的该材料层的厚度差异。

35.在本发明的其中一些实施例中,其中该两晶片之间的该材料层的平均厚度差异在30埃以内。

36.在本发明的其中一些实施例中,其中该沉积方法包含一化学气相沉积(cvd)。

37.在本发明的其中一些实施例中,其中该两晶片具有相同的规格。

38.综上所述,在现有技术中,为了让送进沉积机台的基底(晶片)具有尽可能相同的条件,因此将晶片的缺角(notch)对准同一方向。然而申请人发现如此一来仍因为晶片与喷气孔的相对位置不同,而导致不同晶片上沉积的材料层均匀性不佳。本发明的特征在于,原先两晶片的缺角呈现同方向排列,将此两晶片的排列方向改为互为180相反方向排列,接着在进行沉积步骤时受到镜像沉积(也就是左右对称的沉积),后续将晶片从机台中取出时,再将晶片恢复到同方向排列。如此一来,两片晶片所沉积的材料层均匀性将会有效改善。

39.以上所述仅为本发明的优选实施例,凡依本发明权利要求所做的均等变化与修饰,都应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。