1.本发明涉及烟气除尘环保领域,具体涉及一种除尘器及烟气除尘系统。

背景技术:

2.现有电厂除尘设备一般采用电除尘、袋除尘、电袋复合除尘器。电除尘器和电袋复合除尘器其维护费用低,运行阻力小,成本不高。袋除尘器运行阻力较高,电耗和维护费用都较高,但结构简单,除尘效率高,不受烟气中粉尘特性的影响,排放比较稳定。

3.其中,电除尘的放电极、收尘集板以及袋除尘的滤袋均在相对固定,属于被动捕集和被动过滤粉尘的情形,常规除尘设备一般只有一次有效捕集和过滤的效果,排放浓度无法根据需要得以有效控制。

4.另外,在烟气运行中清下来的灰又很容易被上升烟气扬起,重新被捕集或是逃逸,特别是对细微颗粒pm2.5颗粒小、易扬尘的特点,捕集尤其困难,使得这些粉尘不易被清灰后落入灰斗中。在实际除尘处理过程中,无法根据飞灰的成份和烟气的情况进行针对性的处理。此外,现有电袋复合除尘器占地面积较大,电厂各种设备众多,布置错综复杂,无法灵活布置除尘器,且成本过高。

5.有鉴于此,亟需针对烟气除尘器进行优化设计,以克服上述缺陷。

技术实现要素:

6.为解决上述技术问题,本发明提供一种除尘器及烟气除尘系统,通过方案优化以有效提高粉尘捕集和过滤的效果,为满足排放浓度要求提高良好的技术保障。

7.本发明提供的除尘器,包括壳体、滑动支撑件和可开合滤网组;其中,所述壳体的底部设置有与内部腔室连通的灰斗,且所述腔室具有用于与烟道连通的烟气入口和烟气出口;所述滑动支撑件设置在所述烟气入口和所述烟气出口之间的腔室内壁上,且可相对于所述壳体竖向位移;所述可开合滤网组设置在所述滑动支撑件上,所述可开合滤网组包括多个滤网,且每个所述滤网可相对于所述滑动支撑件切换于闭合工作位和打开工作位之间,并配置为:位于所述闭合工作时,所述多个滤网依次相连且覆盖所述壳体的通流截面;位于所述打开工作位时,相邻两个所述滤网之间形成通流通道。

8.可选的,还包括可开合挡板组,设置在所述可开合滤网组相对侧的所述滑动支撑件上,所述可开合挡板组包括多个挡板,且每个所述挡板可相对于所述滑动支撑件切换于闭合工作位和打开工作位之间,并配置为:位于所述闭合工作时,所述多个挡板依次相连且覆盖所述壳体的通流截面;位于所述打开工作位时,相邻两个所述挡板之间形成通流通道。

9.可选的,所述滑动支撑件包括两个平行设置的导杆,所述可开合滤网组位于两个所述导杆的下方,所述可开合挡板组位于两个所述导杆的上方;所述壳体与所述导杆两端相对的腔室内壁上设置有移动导轨,所述导杆的两端分别与相应的移动导轨相连;所述移动导轨可在第一驱动部件的驱动下竖向位移,以带动所述导杆相对于所述壳体竖向位移。

10.可选的,所述可开合滤网组为百叶式滤网组,所述百叶式滤网组可在第二驱动部

件驱动下切换于闭合工作位和打开工作位之间;所述可开合挡板组为百叶式挡板组,所述百叶式挡板组可在第二驱动部件驱动下切换于闭合工作位和打开工作位之间。

11.可选的,所述壳体的腔室周壁覆有弹性层。

12.可选的,所述弹性层为耐高温橡胶层。

13.可选的,还包括设置在所述壳体上的温度检测仪和粉尘浓度检测仪,以分别检测所述腔室内的温度和粉尘浓度。

14.本发明还提供一种烟气除尘系统,包括如前所述的除尘器,所述除尘器的烟气入口侧设置有第一阀门,所述除尘器的烟气出口侧设置有第二阀门;还包括配置在所述除尘器的烟气入口上游侧烟道上的压缩机。

15.可选的,还包括储气罐,与所述压缩机的出气口和所述第一阀门之间烟道并联配置,且所述储气罐的进气口设置有第三阀门,所述储气罐的出气口设置有第四阀门。

16.可选的,还包括缓冲罐,配置在所述除尘器的烟气出口下游侧的烟道上。

17.与现有除尘器相比,本发明另辟蹊径从主动除尘的角度出发,提供一种可提高除尘效率的除尘器。具体地,其可开合滤网组设置在滑动支撑件上,通过滑动支撑件的带动可相对于壳体竖向位移;该可开合滤网组包括多个滤网,且每个滤网可相对于滑动支撑件切换于闭合工作位和打开工作位之间,并配置为:位于闭合工作位时,多个滤网依次相连且覆盖壳体的通流截面;位于打开工作位时,相邻两个滤网之间形成通流通道。也就是说,本方案的滤网可根据需要改变其在烟气通流路径上的位置,同时具备可自身姿态的调节能力。与现有技术相比,本发明具有下述有益技术效果:

18.首先,当除尘器对烟气进行除尘时,滑动支撑件带动可开合滤网组向下移动,此时可开合滤网组切换至闭合工作位,各滤网依次相连形成覆盖壳体通流截面的滤网层;随着滤网层的下移,基于滤网的过滤作用完成一次过滤后,粉尘被捕集在滤网下表面。烟气粉尘浓度偏高,需要再次对烟气进行过滤时,滑动支撑件带动可开合滤网组向上移动,此时可开合滤网组切换至打开工作位,已净化过的烟气通过相邻两个滤网之间的通流通道,流至可开合滤网组的下部,可开合滤网组切换至闭合工作位后,再次下移形成二次过滤;如此设置,可实现多次过滤清灰,除尘效率得以极大提高。

19.其次,基于可开合滤网组竖向位移的特点,使得除尘器能够在静态下进行除尘操作,也即可将除尘器的进出口均关闭;相比于传统除尘器下落的灰又会被上升的烟气带走,本方案可进一步提高清灰效率,能够有效规避二次扬尘。

20.第三,在本发明的可选方案中,在滑动支撑件上还设置有可开合挡板组,该可开合挡板组包括多个挡板,且每个挡板可相对于滑动支撑件切换于闭合工作位和打开工作位之间,并配置为:位于闭合工作位时,多个挡板依次相连且覆盖所述壳体的通流截面;位于打开工作位时,相邻两个挡板之间形成通流通道。如此设置,当除尘器对烟气进行除尘时,可开合挡板组和可开合滤网组同步随滑动支撑件向下移动,且可开合挡板组保持在打开工作位,烟气通过相邻两个挡板之间的通流通道;当位移至底部且满足排放浓度要求时,可开合挡板组切换至闭合状态,能够避免防止释放烟气时形成的吸力扬起灰斗底部的粉尘。

21.第四,基于除尘系统中压缩机的配置,能够在除尘器内部建立高压环境,摒弃了传统除尘器的常压环境。经试制,可以使除尘器内烟气体积浓缩为原来的1/5至1/20,也就是说,待处理烟气中的粉尘浓度得以提高5倍至20倍,相对于低浓度粉尘的烟气,除尘效率更

高;测试结果显示,当除尘器内部粉尘浓度达到10mg/n3排放要求时,排放至下游的烟气又会被“稀释”5至20倍,实际排放可达到2mg/n3以下,除尘效果更好。

22.第五,基于实际处理的压缩烟气体积为原常压下烟气体积的1/5至1/20,除尘器的占地面积得以减至1/5至1/20,极大的减小占地面积。如此设置,可方便现场布置,并进一步降低成本。

附图说明

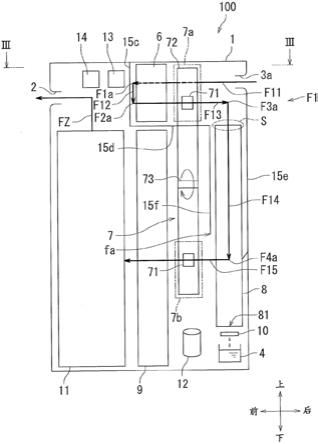

23.图1为具体实施方式中所述烟气除尘器系统的流程图;

24.图2为具体实施方式所述除尘器的整体结构示意图;

25.图3为图2的a

‑

a剖面图;

26.图4为具体实施方式所述除尘器的第一工作状态示意图;

27.图5为具体实施方式所述除尘器的第二工作状态示意图;

28.图6为具体实施方式所述除尘器的第三工作状态示意图。

29.图中:

30.锅炉1、换热器2、脱硝装置3、空气预热器4、压缩机5、第一阀门61、第二阀门62、第三阀门63、第四阀门64、除尘器7、可开合挡板组71、挡板711、导杆72、可开合滤网组73、滤网731、壳体74、弹性层741、粉尘浓度检测仪75、温度检测仪76、灰斗77、第一驱动部件78、移动导轨79、储气罐8、缓冲罐9、脱硫塔10、烟囱11。

具体实施方式

31.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

32.不失一般性,本实施方式以图1中所示系统配置作为描述主体,详细说明针对该高压除尘技术方案。该烟气除尘系统包括位于除尘器7上游侧的锅炉1、换热器2、脱硝装置3、空气预热器4,还包括位于除尘器7下游侧的脱硫塔10、烟囱11。本文中,方位词“上游侧”和“下游侧”是以系统内烟气流动方向定义的,也即近锅炉1的一端为“上游侧”,近烟囱11的一端为“下游侧”,应当理解,该方位词的使用仅用于清楚表述本方案的工作原理,且对本技术请求保护的范围未构成实质性的限制。

33.如图所示,本方案在除尘器7的烟气进口上游侧的烟道上配置有压缩机5,同时,除尘器7的烟气入口侧设置有第一阀门61,除尘器7的烟气出口侧设置有第二阀门62。由此,可先关闭第二阀门62,压缩机5输出待除尘的压缩烟气至除尘器7后,再关闭第一阀门61。由此在除尘器7内部建立高压环境。

34.锅炉1运行时,所产生的高温烟气经换热器2冷却后,再经脱硝装置3进行脱硝处理,然后经过空气预热器4完成换热,再经压缩机5对烟气进行压缩,除尘器7对压缩后的烟气进行过滤除尘。

35.同时,本方案还设置有与压缩机5匹配的储气罐8。如图1所示,该储气罐8与压缩机5的出气口和第一阀门61之间烟道并联配置,且储气罐8的进气口设置有第三阀门63,该储气罐8的出气口设置有第四阀门64。

36.当除尘器7对内部压缩烟气进行除尘过滤时,可先关闭除尘器7前后的第一阀门61

和第二阀门62,并打开储气罐8进气口的第三阀门63,关闭储气罐8出气口的第四阀门6;这样,除尘器7进行除尘的同时,烟气进入储气罐8进行临时存储。除尘完毕后,先打开除尘器后的第二阀门62,待除尘器7排放完过滤后的烟气后,再关阀第二阀门62,然后打开第一阀门61,并打开储气罐8出气口的第四阀门6,在压缩机5的作用下,将储气罐8中烟气被重新压缩进除尘器7中,以此循环,实现静态的高压除尘环境。

37.另外,本方案还在除尘器7的下游侧设置有缓冲罐9,该缓冲罐9配置在除尘器7的烟气出口下游侧的烟道上。这样,除尘器7排放的烟气通入缓冲罐9中,经缓冲后烟气再进入脱硫塔10进行脱硫,最后经烟囱11排出净化后的烟气。这样,可防止除尘器7排放高压气流时,形成冲击气流破坏后端设备,例如但不限于,脱硫塔,烟囱等。此外,还可避免冲击气流破坏硫塔内部的环境,影响脱硫效率。

38.应当理解,图1所示烟气除尘器系统的工艺流程中,除尘器7上游侧的锅炉1、换热器2、脱硝装置3和空气预热器4,及其下游侧的脱硫塔10和烟囱11的具体实现方式,非本技术的核心发明点所在,且本领域技术人员能够基于现有技术实现,故本文不再赘述。

39.本方案中,除尘器7的滤网可在壳体内位移,使得除尘器能够在静态下进行除尘操作。为了详细说明该除尘器的技术实现方式及技术效果,下面结合附图进行详细说明。

40.请参见图2,该图为本实施方式所述除尘器的整体结构示意图。

41.如图所示,除尘器7的壳体74的底部设置有灰斗77,待处理烟气经由烟气入口a进入其内部腔室,达到粉尘排放浓度要求后,经由烟气出口b排出。灰斗77与壳体74的内部腔室连通,以收集滤网捕集的粉尘,并可通过输灰装置排灰。

42.其中,可开合滤网组73设置在滑动支撑件(72)上,该滑动支撑件设置在烟气入口a和烟气出口b之间的腔室内壁上,且可相对于壳体74竖向位移。这样,当除尘器7进出口的第一阀门61和第二阀门62关闭时,也即壳体74内为静态环境时,可开合滤网组73能够相对于待处理烟气位移,实现“主动”捕集和过滤粉尘。

43.可以理解的是,提供带动可开合滤网组73竖向位移功能的滑动支撑件,可采用不同结构形式实现,只要满足上述功能需要均在本技术请求保护的范围内。

44.例如但不限于图中所示的可选示例性结构,该滑动支撑件包括两个平行设置的导杆72,请一并参见图1和图2,图2为图1的c

‑

c剖面图。

45.如图所示,在壳体74与导杆22两端相对的腔室内壁上,设置有移动导轨79,每个导杆79的两端分别与相应的移动导轨79相连;这里,移动导轨79可在第一驱动部件78的驱动下竖向位移,以带动导杆72相对于壳体74竖向位移。作为优选,第一驱动部件78可以为电机,应当理解,为了简化示图,且本领域技术人员基于现有技术能够实现电机与移动导轨之间的传动连接,故图中未作相应的示意。

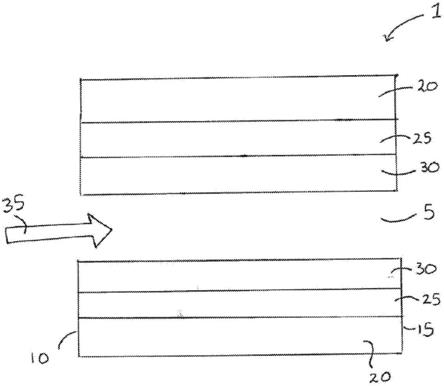

46.其中,可开合滤网组73包括多个滤网731,且每个滤网731可相对于导杆72(滑动支撑件)切换于闭合工作位和打开工作位之间,本方案中,滤网可根据需要改变其在烟气通流路径上的位置,同时具备可自身姿态的调节能力。请一并参见图4和图5,其中,图4和图5分别示出了滤网位于闭合工作位和打开工作位的状态,且两图均是以图3中所示的b

‑

b剖切位置形成的相应图示。

47.如图4所示,位于闭合工作时,多个滤网731依次相连且覆盖壳体的通流截面,各滤网731依次相连形成覆盖壳体74通流截面的滤网层。需要说明的是,形成滤网层时,相邻滤

网731可如图4所示邻接位置处叠合,当然,相邻滤网731也可采用依次对接的方式形成滤网层,只要满足良好的滤网功能需要均可,而非局限于图中所示的叠合相连方式。

48.如图5所示,位于打开工作位时,相邻两个滤网731之间形成通流通道。也即,此状态下烟气可经由滤网731之间的通流通道相对流动。

49.当除尘器对烟气进行除尘时,导杆22带动可开合滤网组73向下移动,此时可开合滤网组73切换至图4所示的闭合工作位,随着滤网层的下移,粉尘被捕集在滤网下表面。若烟气粉尘浓度偏高,需要再次对烟气进行过滤时,导杆22带动可开合滤网组73向上移动,此时可开合滤网组73切换至图5所示的打开工作位,已净化过的烟气通过相邻两个滤网731之间的通流通道,流至可开合滤网组73的下部;此时,可开合滤网组73可切换至闭合工作位,再次下移进行二次过滤,除尘效率得以提高。

50.另外,基于除尘器7能够在静态下进行除尘操作,也即可将除尘器的进出口均关闭,相比于传统除尘器下落的灰又会被上升的烟气带走,本方案能够有效规避二次扬尘。

51.为了更进一步地避免二次扬尘,可以在导杆22上还设置有可开合挡板组71,该可开合挡板组71包括多个挡板711,且每个挡板711可相对于导杆22切换于闭合工作位和打开工作位之间,请一并参见图4、图5和图6,其中,图4和图5均示出了挡板位于打开工作位的状态,图6示出挡板位于闭合工作位的状态,图6同样是以图3中所示的b

‑

b剖切位置形成的相应图示。

52.如图4和图5,位于打开工作位时,相邻两个挡板711之间形成通流通道。除尘处理操作时,该可开合挡板组71保持在可通流状态。也就是说,当除尘器7对烟气进行除尘时,可开合挡板组71和可开合滤网组73同步随导杆22向下移动,且可开合挡板组71始终匹配除尘操作需要,保持在打开工作位。

53.如图6所示,位于闭合工作位时,多个挡板711依次相连且覆盖壳体74的通流截面;同样地,各挡板711依次相连形成覆盖壳体74通流截面的遮挡层。需要说明的是,形成遮挡层时,相邻挡板711可如图4所示邻接位置处叠合,当然,相邻挡板711也可采用依次对接的方式形成遮挡层,只要满足阻止烟气流动的功能需要均可,而非局限于图中所示的叠合相连方式。

54.这样,当位移至底部且满足排放浓度要求时,该可开合挡板组71切换至闭合状态,能够避免防止释放烟气时形成的吸力扬起灰斗77底部的粉尘。

55.具体地,除尘器的壳体74上,可选择地配置粉尘浓度检测仪75和温度检测仪76,以分别检测腔室内的温度和粉尘浓度。由此,可自动实现除尘环境的综合判断,一方面能够确保除尘器处于安全可靠的工作状态,另一方面为提高粉尘排放的稳定性提供了技术保障。

56.作为可选,可开合滤网组73为百叶式滤网组,具体可以为多片长条形的不锈钢滤网形成的百叶窗式结构,滤网731的厚度根据需要设计,优选不小于0.5mm,以满足滤网强度的需要,且滤网越厚相应的过滤效果也会更好(厚度根据强度和过滤性能,过滤阻力等确定)。切换至打开工作位时,烟气可以穿过滤网间的通道到达另一侧,切换至闭合工作位时,不锈钢滤网片会相互搭接,形成密封的滤网层,此时烟气穿过下部百叶窗式滤网时,会被滤网过滤,粉尘会被捕集在滤网下表面。该百叶式滤网组可在第二驱动部件(图中未示出)驱动下切换于闭合工作位和打开工作位之间。

57.作为可选,可开合挡板组71为百叶式挡板组,具体可以为多片长条形的不锈钢片

形成的百叶窗式结构,切换至打开工作位时,烟气可以穿过挡板711到达另一侧,切换至闭合工作位时,不锈钢片会相互搭接,形成密封结构,使烟气无法穿过;该百叶式挡板组可在第二驱动部件(图中未示出)驱动下切换于闭合工作位和打开工作位之间。这里,本领域技术人员基于现有技术可以实现上述驱动方式,故本文不再赘述。

58.需要说明的是,图中所示的可开合滤网组73位于两个导杆72的下方,可开合挡板组71位于两个导杆72的上方,该相对位置是基于百叶式滤网组和百叶式挡板组的结构形式确定的,应当理解,对于平移式进行打开工作位和闭合工作位切换的可开合滤网组73和可开合挡板组71来说,两者相对于导杆72的上下位置关系非局限图中所示,也即,可开合滤网组73位于两个导杆72的上方,可开合挡板组71可位于两个导杆72的下方。

59.另外,壳体74的腔室周壁覆有弹性层741,结合图3所示,弹性层741设置在除尘器壳体74内表面,其作用是使可开合挡板组71和可开合滤网组73关闭时,基于弹性层741可受压形变的特点,与壳体74邻接的挡板711和滤网731可与弹性层741形成压抵密封,防止烟气未经过滤直接逃逸。在具体应用中,该弹性层741的材料可以采用耐高温橡胶,具有较好的使用寿命。

60.下面简要说明基于该除尘器的工作原理:

61.1.系统启动时,首先关闭除尘器7后端的第二阀门62,通过压缩机5把烟气进行压缩,使除尘器7内部形成高压;经试制,可以使除尘器内烟气体积浓缩为原来的1/5至1/20,具体压缩的体积可根据除尘器壳体74耐压的强度情况来定。当达到待处理烟气的压缩要求时,关闭除尘器7前端的第一阀门61,并把除尘器7上游侧的烟气引入储气罐8中。这样,除尘器7完成对烟气处理并排放完成后,再打开储气罐8后端第四阀门64和除尘器7进口的第一阀门61,并对重新引入储气罐8和除尘器7进口的烟气进行处理,以此循环。

62.2.在执行除尘处理操作阶段,当关闭除尘器7前后的第一阀门61和第二阀门62时,除尘器7内的烟气处于静态下,此时第一驱动部件78带动除尘器壳体74壁板两侧的移动式导轨79向下移动,移动式导轨79带动导杆72向下移动,导杆72又带动可开合挡板组71和可开合滤网组73向下移动,此时可开合挡板组71处于打开状态,可开合滤网组73处于关闭状态(如图4所示),这样烟气经过可开合滤网组73过滤后,再经可开合挡板组71中不锈钢片间形成的通道流出,大部分粉尘被可开合滤网组73捕集在滤网的下表面,快速打开和不完全关闭滤网,通过离心力,使滤网下表面的粉尘脱离,并落入灰斗77中,使得粉尘都会落入灰斗77中,并通过输灰装置输送走。

63.当粉尘浓度检测仪75检测烟道中粉尘浓度偏高,需再次对烟气进行过滤时,此时移动至除尘器7底部的导杆72向上移动,此时可开合挡板组71处于打开状态,可开合滤网组73处于打开状态(如图5所示),这样,上部已净化过的烟气经可开合挡板组71中不锈钢片间形成的通道,流至可开合滤网组73中滤网形成的通道,当可开合滤网组73移动至除尘器7顶部时,此时已净化过的烟气全部流至可开合滤网组73下部,再次打开可开合滤网组73并向下移动,形成多次过滤。

64.当粉尘浓度检测仪75检测烟气中的粉尘达到排放浓度时,此时移动至除尘器7底部的可开合挡板组71和可开合滤网组73都处于关闭状态(如图6所示),以防止释放烟气时形成的吸力扬起灰斗77底部的粉尘。

65.3.当除尘器中的烟气粉尘达到10mg/n3以下时,此时排放烟气,打开除尘器后端的

第二阀门62,烟气会快速排出并进入缓冲罐9中,经缓冲后烟气均匀的进入后端常压设备中。测试结果表明,此时的烟气“稀释”了5倍至20倍,相应地,除尘器后烟气中粉尘也相应被“稀释”了5倍至20倍;这样,当除尘器内部粉尘浓度达到10mg/n3排放要求时,实际排放可达到2mg/n3以下,远远超过现行标准10mg/n3的排放要求。

66.此外,通过压缩烟气的原理,使烟气粉尘浓度提高5至20倍,相对于低浓度的烟气粉尘,过滤的除尘效果更好,并且实际处理的压缩烟气体积为原常压下烟气体积的1/5至1/20,除尘器的占地面积得以减至1/5至1/20,极大的减小占地面积,可方便现场布置。

67.需要说明的是,本技术实施例中所采用的系统构成:换热器2、脱硝装置3、空气预热器4、压缩机5、储气罐8、缓冲罐9和脱硫塔10等,非本发明的核心发明点所在,本领域技术人员能够基于现有技术实现,本文不再赘述。

68.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。