1.本技术涉及搅拌设备生产技术领域,尤其是涉及一种剪切型搅拌装置。

背景技术:

2.搅拌器,是使液体、气体或固体介质强迫对流并均匀混合的器件,搅拌器的结构、形状等都对介质的流向产生影响,进而影响不同种类介质的混合效果。

3.工业生产中,常用的搅拌器通常包括搅拌轴,搅拌轴轴向的一端连接有电机,电机的输出轴与搅拌轴通过轴套同轴固定连接;搅拌轴轴向背离电机的一端设置有搅拌叶片,搅拌叶片在搅拌轴侧壁上均匀固定有多个。相关行业中,需要将固态、液态或气态的物料与液体进行混合时,工作人员首先将固态、液态或气态的物料通入盛放容器内;然后,再将液体加入盛放容器内;之后,将搅拌轴安装有搅拌叶片的一端伸入盛放容器内液面以下,随即启动电机,电机输出轴带动搅拌轴转动,搅拌轴上的搅拌叶片对盛放容器内的物料进行充分搅动;以此完成固态、液态或气态物料同液体的混合,从而得到需要的混合物。

4.针对上述中的相关技术,发明人认为,使用搅拌轴对盛放容器内的物料进行搅拌时,进入搅拌叶片转动范围内的物料是随机的;且通过搅拌叶片转动,推动固态、液态或气态物料在盛放容器内液体转动,搅拌强度较低,使得固态、液态或气态物料与液体的混合效果较差,存在待改进之处。

技术实现要素:

5.为了提升不同状态物料与液体的混合效果,本技术提供一种剪切型搅拌装置。

6.本技术提供的一种剪切型搅拌装置,采用如下的技术方案:一种剪切型搅拌装置,包括传动轴,所述传动轴轴向的中部同轴固定有导流筒,所述传动轴位于导流筒内的位置设置有用于推动液体向下流动的搅拌叶轮;所述搅拌叶轮与导流筒呈间隙配合;所述导流筒上设置有吸入管,所述吸入管的一端伸入导流筒与传动轴之间;所述传动轴轴向位于导流筒内液体流向的下游一端连通设置有用于粉碎物料颗粒的打碎机构。

7.通过采用上述技术方案,使用时,工作人员将液体装入盛放容器内后,再将传动轴设置有搅拌叶轮的一端伸入盛放容器内液体液面以下;之后,再将吸入管背离导流筒的一端连通至盛放固态、液态或气态物料的物料桶内;随后,传动轴转动,带动搅拌叶片高速转动;搅拌叶片转动的同时将位于导流筒内的液体推出导流筒;随着搅拌叶片的高速旋转,导流筒内与盛放固态、液态或气态物料的物料桶之间产生压差,使得固态、液态或气态物料沿吸入管进入导流筒中间位置,并与液体混合;随着搅拌叶轮的不停转动,固态、液态或气态物料同液体初步混合;之后,初步混合溶液在搅拌叶轮的推动下向打碎机构一侧流动,打碎机构对溶液中的物料颗粒进行研磨、破碎,减少溶液内物料颗粒的尺寸,使固态、液态或气态物料进一步分散于液体中,有助于固态、液态或气态物料与液体的充分混合,提升其混合效果。

8.优选的,所述打碎机构包括壳体,所述壳体轴向的两端均呈敞开设置,所述壳体与导流筒连通,所述壳体的侧壁上均匀分布有多个用于物料颗粒排出壳体的第一排料孔;所述打碎机构还包括剪切叶轮,所述剪切叶轮设置于传动轴轴向位于壳体内的位置,所述剪切叶轮包括支撑套以及剪切叶片,所述支撑套同轴套设于传动轴上,所述剪切叶片设置支撑套外侧壁;所述剪切叶片包括第一叶片,所述第一叶片长度方向平行于壳体的轴线方向,所述第一叶片背离支撑套的一侧靠近壳体内壁设置,且所述第一叶片与壳体内壁呈间隙配合;所述第一叶片背离壳体的一侧通过连接杆与支撑套固定连接。

9.通过采用上述技术方案,初步混合的溶液经搅拌叶轮推至壳体内,传动轴转动的同时,带动剪切叶轮的第一叶片转动,第一叶片转动的同时,对位于第一叶片与壳体内壁之间的物料颗粒进行研磨,以此缩小溶液内物料颗粒的尺寸;之后,第一叶片推动二次混合溶液从壳体侧壁的第一排料孔处排出壳体,使二次混合溶液与盛放容器内的液体进行混合;从而有效提升物料在液体中的溶解度,促进固态、液态与气态物料与液体的充分混合。

10.优选的,所述支撑套与传动轴通过键连接。

11.通过采用上述技术方案,当搅拌叶轮使用一段时间后,第一叶片磨损,影响其对物料颗粒的研磨效果;将支撑套与传动轴键连接,便于工作人员对剪切叶轮进行拆卸及安装,方便工作人员对剪切叶轮进行换新。

12.优选的,所述传动轴轴向位于支撑套背离导流筒的一端螺纹套设有固定螺母。

13.通过采用上述技术方案,固定螺母用于对剪切叶轮的轴向位移进行限定,减少键连接失效后剪切叶轮从传动轴上脱落的情况发生,进而提升剪切叶轮安装在传动轴上的稳定性。

14.优选的,所述壳体轴向背离导流筒的一端设置有端盖,所述端盖上均匀分布有多个第二排料孔;所述剪切叶片还包括第二叶片,所述第二叶片的长度方向平行于端盖所在平面设置,所述第二叶片靠近导流筒的一侧与第一叶片固定连接;所述第二叶片背离第一叶片的一侧靠近端盖设置,且所述第二叶片与端盖呈间隙配合。

15.通过采用上述技术方案,实际使用时,初步混合溶液经搅拌叶轮推至壳体内后,一部分物料颗粒落至端盖上,经第一叶片研磨的物料颗粒破碎后的一部分物料颗粒也落至端盖上;剪切叶轮转动的同时,带动第二叶片转动,第二叶片对位于第二叶片与壳体侧壁之间的物料颗粒进行研磨;与此同时,第二叶片又带动第一叶片转动,第一叶片转动的同时对第一叶片与端盖之间的物料颗粒进行研磨,进而缩小物料颗粒体积;有效减少溶液内物料颗粒体积,促进物料固态、液态或气态物料同液体的进一步混合。

16.优选的,所述壳体轴向靠近导流筒的一端成型有第一法兰,所述导流筒靠近第一法兰的一端对应成型有第二法兰,所述第一法兰与第二法兰通过第一螺栓固定连接;所述壳体轴向背离第一法兰的一端成型有第三法兰,所述第三法兰与端盖边缘通过第二螺栓固定连接。

17.通过采用上述技术方案,将壳体通过第一法兰与导流筒可拆卸固定连接,并通过第三法兰与端盖可拆卸固定连接,有助于提升制造该剪切型搅拌装置时的便捷性,进而有效节省企业制造成本。

18.优选的,支撑耳包括抵接部和卡接部,抵接部与吸入管外壁固定连接,卡接部固定于抵接部背离吸入管的一端,且卡接部垂直于抵接部设置,抵接部与吸入管外壁之间形成

有卡接槽,导流筒上对应支撑耳的位置嵌入卡接槽并抵紧卡接槽内壁。

19.通过采用上述技术方案,组装该剪切型搅拌装置时,工作人员将导流筒边缘卡设于卡接槽内,并使导流筒侧壁与卡接槽内壁抵接,以此实现吸入管在导流筒上的固定安装,安装结构简单,有助于提升工作人员对该剪切型搅拌装置进行组装时的便捷性。

20.优选的,所述抵接部位于卡接槽开口处设置有引导斜面。

21.通过采用上述技术方案,引导斜面用于方便导流筒侧壁进入卡接槽内,提升吸入管安装在导流筒上的便捷性。

22.综上所述,本技术包括以下至少一种有益技术效果:借助与导流筒连通设置的打碎机构,使固态、液态或气态物料与液体在导流筒内搅拌混合后通入打碎机构处,打碎机构将初步混合的溶液内的物料颗粒进行剪切、研磨,从而缩小溶液内物料颗粒的体积,有效提示不同状态物料与液体的混合效果;通过设置第一叶片与第二叶片,初次混合的溶液通入壳体后,第一叶片与第二叶片对壳体内的物料颗粒进行冲击、破碎,并对进入壳体内的溶液进行搅拌;同时,第一叶片对位于自身与壳体侧壁的物料颗粒进行研磨,第二叶片对位于自身与端盖之间的物料颗粒进行研磨,有效减小溶液内物料颗粒的体积,提升物料在液体中的分散程度,促进固态、液态或气态物料与液体的混合;利用支撑耳,将吸入管固定于导流筒上,提升吸入管安装于导流筒上的稳定性;同时,便于使用时工作人员对该剪切型搅拌装置进行组装。

附图说明

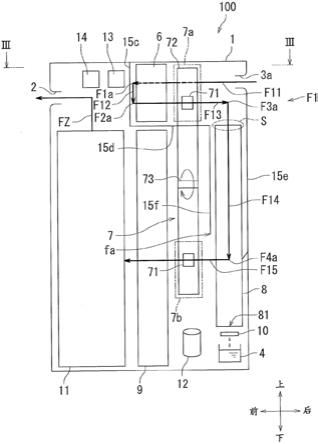

23.图1是本技术实施例主要体现该剪切型搅拌装置整体结构的剖面图。

24.图2是图1中a部分的放大图,主要用于体现支撑耳的整体结构。

25.图3是图1中b部分的放大图,主要用于体现打碎机构的整体结构。

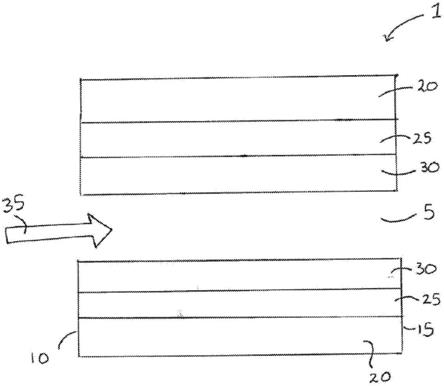

26.图4是本技术实施例主要体现连接环整体结构的轴测示意图。

27.图5是本技术实施例主要体现剪切叶轮整体结构的轴测示意图。

28.附图标记:1、传动轴;11、套管;12、轴套;13、滑动轴承组;14、固定螺母;2、搅拌叶轮;21、套筒;22、搅拌叶片;3、导流筒;31、筋板;32、第二法兰;33、第一螺栓;4、吸入管;41、支撑耳;411、抵接部;412、卡接部;4121、引导斜面;413、卡接槽;5、打碎机构;51、壳体;511、第一法兰;512、第一排料孔;513、第三法兰;514、第一抵接面;52、端盖;521、第二排料孔;522、安装孔;523、第二螺栓;53、剪切叶轮;531、支撑套;532、剪切叶片;5321、第一叶片;5322、第二叶片;533、连接杆;6、连接环;61、限位环;611、第二抵接面;62、连接柱。

具体实施方式

29.以下结合附图1

‑

5,对本技术作进一步详细说明。

30.本技术实施例公开一种剪切型搅拌装置。

31.参照图1,一种剪切型搅拌装置,包括传动轴1,传动轴1轴向的中部位置可拆卸设置有搅拌叶轮2,搅拌叶轮2与传动轴1呈同轴设置,传动轴1轴向的一端设置有用于驱动传动轴1转动的驱动电机;传动轴1上对应搅拌叶轮2的一端同轴设置有导流筒3,搅拌叶轮2位于导流筒3内,且搅拌叶轮2与导流筒3呈间隙配合;导流筒3上靠近驱动电机的一侧可拆卸

设置有吸入管4,且吸入管4的一端伸入导流筒3与传动轴1之间;同时,导流筒3轴向背离吸入管4的一端连通设置有用于粉碎物料颗粒的打碎机构5。

32.实际使用时,工作人员首先使用盛放容器盛放液体,再将传动轴1安装有搅拌叶轮2的一端伸入盛放容器内液体液面以下;然后,再将吸入管4背离导流筒3的一端伸入盛放固态、液态或气态物料的物料桶内;随后,启动驱动电机,驱动电机驱动传动轴1转动,传动轴1带动搅拌叶轮2转动,搅拌叶轮2转动的同时推动导流筒3内的液体向导流筒3轴向背离吸入管4的一侧流动,从而将导流筒3内的液体推入打碎机构5;同时,由于搅拌叶轮2高速旋转,导流筒3内呈现负压状态,盛放容器内的液体自导流筒3靠近吸入管4一侧开口处涌入导流筒3,固态、液态或气态物料自吸入管4进入导流筒3内;随着搅拌叶轮2的持续转动,搅拌叶轮2对导流筒3内液体与物料进行搅拌、混合,并形成混合溶液;之后,在搅拌叶轮2的推动作用下,初步混合溶液自导流筒3背离吸入管4一端开口排入打碎机构5内,打碎机构5对初步混合溶液内的物料颗粒进行再次粉碎,缩小溶液内物料颗粒的体积,使物料充分分散于液体内;与此同时,二次混合溶液从打碎机构5内排出至盛放容器内,并与盛放容器内的液体进行混合;而后,盛放容器内的混合溶液再被吸入导流筒3内,并与新排入导流筒3的固态、液态或气态物料进行混合;如此循环,直至全部物料与液体充分混合。

33.具体而言,搅拌叶轮2包括套筒21和搅拌叶片22,套筒21同轴套设于传动轴1外侧;为提升工作人员更换搅拌叶轮2的便捷性,套筒21与传动轴1通过键连接;搅拌叶片22固定于套筒21外侧壁上,搅拌叶片22绕套筒21轴线均匀间隔设置有多个,且任一搅拌叶片22靠近导流筒3内壁的一侧均与导流内壁间隙配合。

34.为保证使用该剪切型搅拌装置时的安全性,传动轴1的外侧同轴套设有套管11,套管11与传动轴1呈间隙配合;并且,传动轴1的长度尺寸大于套管11的长度尺寸;并且,为减少传动轴1转动时产生径向跳动的情况发生,传动轴1上位于套管11轴向背离驱动电机的一端同轴套设有轴套12,轴套12与传动轴1固定连接,轴套12的外壁与套管11滑动配合;另外,导流筒3上靠近套管11的底端固定有筋板31,筋板31绕传动轴1轴线圆周阵列有多块;任一筋板31的宽度方向均平行于导流筒3相应位置的径向设置,任一筋板31的长度方向均平行于导流筒3的轴向设置,任一筋板31长度方向背离导流筒3的一侧均与套管11固定连接;通过筋板31固定连接套管11与导流筒3,有效增强该剪切型搅拌装置的结构强度。

35.同时,参照图1和图2,吸入管4靠近导流筒3的一端设置有支撑耳41,支撑耳41包括抵接部411和卡接部412,抵接部411垂直于吸入管4外壁设置并与吸入管4外壁固定连接;卡接部412固定于抵接部411背离吸入管4的一端,且卡接部412垂直于抵接部411设置,抵接部411与支撑耳41侧壁之间形成有卡接槽413,导流筒3上对应支撑耳41的位置嵌入卡接槽413并抵紧卡接槽413内壁。为方便工作人员将吸入管4安装至导流筒3上,卡接部412位于卡接槽413槽口的一端开设有引导斜面4121。

36.参照图3和图4,打碎机构5包括壳体51,壳体51为两端敞开的圆管状结构,壳体51与导流筒3呈同轴设置,壳体51轴向靠近导流筒3的一端一体成型有第一法兰511,导流筒3靠近第一法兰511的一端一体成型有第二法兰32,第一法兰511与第二法兰32通过第一螺栓33固定连接;壳体51侧壁上均匀分布有多个第一排料孔512,任一第一排料孔512均贯穿壳体51侧壁上对应位置的厚度方向;壳体51轴向背离导流筒3的一端设置有端盖52,端盖52垂直于壳体51的轴向设置,端盖52上均匀分布有多个第二排料孔521;壳体51轴向背离导流筒

3的一端一体成型有第三法兰513,端盖52边缘对应第三法兰513的位置间隔开设有安装孔522,任一安装孔522内均设置有第二螺栓523,端盖52通过第二螺栓523与第三法兰513固定连接。

37.参照图3和图5,打碎机构5还包括设置于剪切叶轮53,剪切叶轮53设置于传动轴1轴向背离驱动电机的一端,且剪切叶轮53位于壳体51内;剪切叶轮53位于包括支撑套531与剪切叶片532,支撑套531同轴套12设于传动轴1外壁上,且支撑套531与传动轴1通过键连接;传动轴1上位于支撑套531背离导流筒3的一端设置有固定螺母14,固定螺母14与传动轴1螺纹连接,固定螺母14用于减少支撑套531从传动轴1背离驱动电机一端脱离的情况发生;剪切叶片532在支撑套531外侧壁绕支撑套531轴线均匀间隔固定有多个;任一剪切叶片532均包括第一叶片5321和第二叶片5322,第一叶片5321的长度方向平行于壳体51的轴线方向设置,第二叶片5322一体成型于第一叶片5321长度方向背离搅拌叶片22的一端,第一叶片5321靠近壳体51侧壁设置,第一叶片5321背离壳体51的一侧通过连接杆533与支撑套531固定连接,第一叶片5321靠近壳体51内壁的一侧与壳体51内壁呈间隙配合;第二叶片5322位于第一叶片5321背离壳体51侧壁的一侧,第二叶片5322的长度方向平行于支撑套531上对应位置的直径方向,第二叶片5322靠近端盖52设置,且第二叶片5322的长度方向平行于端盖52设置,第二叶片5322靠近端盖52的一侧与端盖52呈间隙配合。

38.传动轴1转动时带动剪切叶轮53同轴转动,使得第一叶片5321和第二叶片5322转动,初步混合溶液进入壳体51内后,第一叶片5321与第二叶片5322对初步混合溶液进行二次搅拌混合,并对初次混合溶液内的物料颗粒造成冲击,使物料颗粒被打散;同时,第一叶片5321转动的同时,对运动至第一叶片5321与壳体51内壁之间的物料颗粒进行研磨,并推动研磨后的物料颗粒从第一排料孔512处排出壳体51;物料颗粒排出壳体51时撞击第一排料孔512内壁,体积进一步缩小,从而提升物料与液体混合的充分程度。

39.并且,初次混合溶液中的物料颗粒一部分运动至端盖52处,第二叶片5322转动的同时,对运动至第二叶片5322与端盖52之间的物料颗粒进行研磨,并推动研磨后的物料颗粒从第二排料孔521处排出壳体51,在此过程中,物料颗粒撞击第二排料孔521内壁,使物料颗粒进一步分散,从而进一步提升物料在液体中的分散度。

40.同时,参照图3和图4,壳体51轴向靠近剪切叶轮53的一端同轴设置有连接环6,连接环6设置于壳体51内部,壳体51内壁开设有第一抵接面514,连接环6轴向背离搅拌叶轮2的一端与第一抵接面514抵接;连接环6内同轴设置有限位环61,限位环61圆周侧壁绕限位环61轴线圆周阵列有多根连接柱62,任一连接柱62的长度方向均平行于限位环61上对应位置的直径方向,限位环61通过连接柱62与连接环6固定连接;限位环61轴线方向背离搅拌叶轮2的一端成型有第二抵接面611;传动轴1上安装有剪切叶轮53的一端贯穿限位环61并伸入壳体51内,传动轴1上对应限位环61的位置设置有滑动轴承组13,滑动轴承组13套设于传动轴1外侧壁上,且滑动轴承组13的内圈与传动轴1固定连接,滑动轴承组13嵌入限位环61内,滑动轴承组13的外圈与限位环61内壁固定连接,且滑动轴承组13外圈轴向背离搅拌叶轮2的一端与第二抵接面611抵接;限位环61用于对传动轴1进行支撑,减少传动轴1转动时产生径向跳动的情况。

41.本技术实施例一种剪切型搅拌装置的实施原理为:使用时,工作人员首先使用盛放容器对待混合液体进行盛装;然后,将传动轴1安装有搅拌叶轮2的一端插入待混合液体

内,并使搅拌叶轮2位于液面以下位置;再将吸入管4背离导流筒3的一端连接于固态、液态或者气态物料内;之后,启动驱动电机,驱动电机驱动传动轴1转动,传动轴1转动的同时带动搅拌叶轮2高速转动,搅拌叶轮2推动导流筒3内液体从导流筒3流入壳体51内;并且,由于导流筒3内的液体高速流动,导流筒3内形成负压环境,固态、液态或者气态物料沿吸入管4通入导流筒3内;同时,盛放容器内的液体自导流筒3轴向靠近吸入管4的一端开口处进入导流筒3内,液体与固态、液态或者气态的物料在导流筒3内实现初步混合;随后,射入壳体51内。

42.初步混合的溶液进入壳体51内后,第一叶片5321、第二叶片5322对溶液内的物料颗粒进行剪切、研磨;之后,推动二次混合的溶液从第一排料孔512、第二排料孔521排出至盛放容器内;初步混合溶液内物料颗粒在打碎机构5内的被分散的方式有两种,其一,第一叶片5321及第二叶片5322转动时,被第一叶片5321及第二叶片5322侧壁打散,使颗粒度变小;其二,流经第一叶片5321与壳体51内壁之间时,第一叶片5321相对壳体51内壁滑移,被第一叶片5321及壳体51内壁磨碎;流经第二叶片5322与端盖52之间时,第二叶片5322相对端盖52侧壁滑移,被第二叶片5322对端盖52磨碎。

43.同时,混合溶液从壳体51内排出后,会被搅拌叶轮2循环吸入,循环打散、研磨,有效保证混合的充分程度。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。