1.本发明涉及催化剂技术领域,具体涉及一种除异味催化剂及其制备方法和应用。

背景技术:

2.狭小空间如冰箱、汽车、储物柜、鞋柜等内部空间气体流通不畅,经常会产生难闻气味,潮湿环境还容易滋生细菌霉菌,严重影响人们日常生活和健康。

3.目前,通过采用臭氧发生器产生臭氧实现除臭效果,以及采用紫外灯和光触媒催化分解技术的净化装置。

4.但臭氧发生器、紫外灯和光触媒等技术一方面需要特定装置占用较大空间,才能实现对应发生器和紫外灯的安装;且人在臭氧和紫外线的暴露下容易引发皮肤或呼吸系统的疾病,尤其是臭氧超标对人的危害很大,受此限制该类技术难以拓展其应用场景。

5.目前,对于室内空气中污染物(异味)的去处,目前的主流做法都是采用吸附法,采用活性炭等多孔材料,吸附空气中的甲醛等有害物质。

6.然而,该方法只是吸附有害物质,不能降解有害物质;同时,其只能处理室内空气中的有害物质,对于夹杂在室内材料并缓慢释放的有害物质,不能处理,而且活性碳吸附一定时间后容易饱和失活需要频繁更换。

7.cn105435555a公开了一种汽车除异味方法,该方法中涉及的催化层组成为:a)1%

‑

10%的银和钯,银与钯的摩尔比为2:5;b)5%

‑

15%的掺杂有ce的v2o5/(moo3)

x

(wo3)1‑

x

与tio2混合物,ce:v2o5/(moo3)

x

(wo3)1‑

x

:tio2的摩尔比为0.25:1:2,且所述二氧化钛为锐钛矿晶型,所述x为0.1

‑

0.5;c)余量的zsm

‑

5分子筛。但是该方法必须在温度为40

‑

70℃的密闭空间中进行,而且净化效果不佳。

技术实现要素:

8.本发明的目的是为了克服现有技术中不能同时去除室内空间中的三甲胺、甲硫醇、氨气和甲醛等异味的问题。

9.为了实现上述目的,本发明第一方面提供一种除异味催化剂,该催化剂包括载体以及负载在载体上的活性成分,所述载体选自蜂窝陶瓷、蜂窝金属板中的至少一种,在所述催化剂中,所述载体与所述活性成分的含量重量比为1:0.05

‑

0.35;所述活性成分中含有含量重量比为1:0.1

‑

0.5:0.005

‑

0.02的第一活性成分、第二活性成分和第三活性成分,其中,所述第一活性成分为分子筛和/或改性氧化铝,所述第二活性成分为过渡金属氧化物,所述第三活性成分为纳米级铂和/或纳米级钯。

10.本发明第二方面提供一种除异味催化剂的制备方法,该方法包括:

11.(1)将载体、第一活性成分和过渡金属的盐溶液接触以进行第一浸渍,得到第一固体浸渍物;所述第一活性成分为分子筛和/或改性氧化铝;

12.(2)将所述第一固体浸渍物依次进行第一干燥和第一焙烧,得到催化剂中间体;

13.(3)将所述催化剂中间体与含有第三活性成分的盐溶液中进行第二浸渍,得到第

二固体浸渍物;所述第三活性成分为纳米级铂和/或纳米级钯;

14.(4)将所述第二固体浸渍物依次进行第二干燥和第二焙烧;

15.其中,所述载体选自蜂窝陶瓷、蜂窝金属板中的至少一种;

16.控制载体的用量,使得得到的所述除异味催化剂中所述载体与所述第一活性成分、过渡金属氧化物、所述第三活性成分的总量之和的重量比为1:0.05

‑

0.35;

17.控制所述过渡金属的盐溶液和/或所述含有第三活性成分的盐溶液的用量,使得得到的所述除异味催化剂中所述第一活性成分、过渡金属氧化物和所述第三活性成分的含量重量比为1:0.1

‑

0.5:0.005

‑

0.02。

18.本发明第三方面提供第二方面所述的方法制备得到的除异味催化剂。

19.本发明第四方面提供第一方面和第三方面所述的除异味催化剂在空气净化装置中的应用。

20.将本发明提供的催化剂应用于空气净化装置,能够在高压电场和常温条件下催化分解三甲胺、甲硫醇、氨气、甲醛等异味气体,而且去除前述异味气体效率高。

21.发明人还发现,采用本发明提供的催化剂能够持续催化分解有害气体,延长空气净化装置的使用寿命。

附图说明

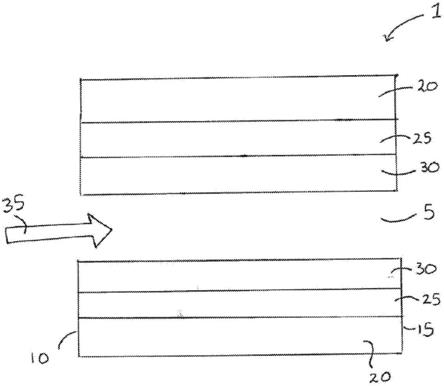

22.图1是实施例1制备得到的除异味催化剂的实物图。

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.需要说明的是,在本发明的各方面中,针对各方面中的相同的组分,本发明仅在其中一方面中描述一次而不重复进行描述,本领域技术人员不应理解为对本发明的限制。

25.本发明中,未作相反说明的情况下,所述室温或常温均表示25

±

2℃。

26.如前所述,本发明的第一方面提供了一种除异味催化剂,该催化剂包括载体以及负载在载体上的活性成分,所述载体选自蜂窝陶瓷、蜂窝金属板中的至少一种,在所述催化剂中,所述载体与所述活性成分的含量重量比为1:0.05

‑

0.35;所述活性成分中含有含量重量比为1:0.1

‑

0.5:0.005

‑

0.02的第一活性成分、第二活性成分和第三活性成分,其中,所述第一活性成分为分子筛和/或改性氧化铝,所述第二活性成分为过渡金属氧化物,所述第三活性成分为纳米级铂和/或纳米级钯。

27.优选地,所述第一活性成分、所述第二活性成分和所述第三活性成分的含量重量比为1:0.1

‑

0.3:0.01

‑

0.015。发明人发现,在该优选情况下,获得的催化剂具有更优异的催化效率。

28.优选地,以所述催化剂的总重量为基准,在所述催化剂中,所述载体与所述活性成分的含量重量比为1:0.1

‑

0.2。发明人发现,采用该优选情况下的具体实施方式,能够获得催化效率更高的除异味催化剂。

29.根据一种特别优选的具体实施方式,在所述催化剂的中,所述载体、所述第一活性成分、所述第二活性成分、所述第三活性成分的含量重量比为1:0.05

‑

0.3:0.01

‑

0.05:0.0005

‑

0.002,优选为1:0.1

‑

0.3:0.01

‑

0.03:0.001

‑

0.0015。

30.本发明对所述载体的孔结构没有任何的限制,只需要使其每单位横截面孔的目数为50

‑

400目,优选为100

‑

400目即可,示例性地,所述载体的孔结构可以为方形、三角形、六边形或其他异型结构。

31.根据一种特别优选的具体实施方式,所述蜂窝陶瓷选自堇青石、莫来石、氧化铝、碳化硅中的至少一种。

32.优选地,所述分子筛选自zsm

‑

5分子筛、beta分子筛、y型分子筛中的至少一种。

33.优选地,所述过渡金属氧化物选自氧化铈、二氧化钛、氧化锰、氧化铜、氧化钴、氧化铬、氧化铁中的至少一种。

34.如前所述,本发明的第二方面提供了一种除异味催化剂的制备方法,该方法包括:

35.(1)将载体、第一活性成分和过渡金属的盐溶液接触以进行第一浸渍,得到第一固体浸渍物;所述第一活性成分为分子筛和/或改性氧化铝;

36.(2)将所述第一固体浸渍物依次进行第一干燥和第一焙烧,得到催化剂中间体;

37.(3)将所述催化剂中间体与含有第三活性成分的盐溶液中进行第二浸渍,得到第二固体浸渍物;所述第三活性成分为纳米级铂和/或纳米级钯;

38.(4)将所述第二固体浸渍物依次进行第二干燥和第二焙烧;

39.其中,所述载体选自蜂窝陶瓷、蜂窝金属板中的至少一种;

40.控制载体的用量,使得得到的所述除异味催化剂中所述载体与所述第一活性成分、过渡金属氧化物、所述第三活性成分的总量之和的重量比为1:0.05

‑

0.35;

41.控制所述过渡金属的盐溶液和/或所述含有第三活性成分的盐溶液的用量,使得得到的所述除异味催化剂中所述第一活性成分、过渡金属氧化物和所述第三活性成分的含量重量比为1:0.1

‑

0.5:0.005

‑

0.02。

42.本发明中,未作相反说明的情况下,所述纳米级铂的平均粒径为1

‑

20nm。

43.本发明中,未作相反说明的情况下,所述纳米级钯的平均粒径为1

‑

20nm。

44.优选地,在步骤(1)中,所述第一浸渍的条件至少包括:温度为50

‑

90℃,时间为2

‑

10小时。

45.优选地,在步骤(1)中,所述载体中每单位横截面孔的目数为50

‑

400目,更优选为100

‑

400目。

46.优选地,在步骤(1)中,所述分子筛选自zsm

‑

5分子筛、beta分子筛、y型分子筛中的至少一种。

47.优选地,在步骤(1)中,所述过渡金属选自铈、钛、锰、铜、钴、铬、铁中的至少一种。

48.优选地,在步骤(1)中,所述过渡金属的盐溶液为过渡金属的硝酸盐水溶液、过渡金属的醋酸盐水溶液、过渡金属的卤化物中的至少一种。

49.根据一种特别优选的具体实施方式,在步骤(1)中,所述过渡金属的盐溶液选自硝酸铈、硝酸铜、硝酸锰、硝酸铜、硝酸钴、硝酸铬、硝酸铁、氯化铈、四氯化钛、氯化锰、氯化铜、氯化钴、氯化铬、氯化铁、醋酸铈、醋酸锰、醋酸铜、醋酸钴、醋酸铬中的至少一种。

50.优选地,在步骤(2)中,所述第一干燥的条件至少包括:温度为100

‑

130℃,时间为

2

‑

5小时。

51.优选地,在步骤(2)中,所述第一焙烧的条件至少包括:温度为350

‑

650℃,时间为2

‑

10小时。

52.优选地,在步骤(3)中,所述第二浸渍的条件至少包括:温度为50

‑

90℃,时间为2

‑

10小时。

53.优选地,在步骤(3)中,所述含有第三活性成分的盐溶液选自氯铂酸、硝酸铂、硝酸钯、氯化钯中的至少一种。

54.优选地,在步骤(4)中,所述第二干燥的条件至少包括:温度为100

‑

130℃,时间为2

‑

5小时。

55.优选地,在步骤(4)中,所述第二焙烧的条件至少包括:温度为350

‑

650℃,时间为2

‑

10小时。

56.如前所述,本发明的第三方面提供了第二方面所述的方法制备得到的除异味催化剂。

57.如前所述,本发明的第四方面提供了第一方面和第三方面所述的除异味催化剂在空气净化装置中的应用。

58.本发明中,所述除异味催化剂可以用于去除室内空间的异味(污染物),示例性地,室内空间包括但不限于冰箱、汽车、储物柜、鞋柜等内部空间。

59.以下将通过实施例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

60.蜂窝陶瓷:堇青石,每单位横截面(每平方英寸)孔的目数为100目,购自宜兴王子制陶有限公司;

61.蜂窝陶瓷:碳化硅,每单位横截面(每平方英寸)孔的目数为100目,购自宜兴王子制陶有限公司;

62.zsm

‑

5分子筛:牌号为zsm

‑

5x,购自湖南省天怡新材料有限公司;

63.beta分子筛:牌号为beta

‑

30,购自山东国瓷功能材料股份有限公司;

64.y型分子筛:牌号为nay,购自卓然环保科技(大连)有限公司;

65.硝酸铈、四氯化钛、氯铂酸均为分析纯试剂。

66.实施例1

67.本实施例提供一种除异味催化剂的制备方法,该方法包括以下步骤:

68.(1)将10g的y型分子筛、5.68g的硝酸铈溶于100g的水中,在60℃下,浸渍100g的堇青石4小时,得到第一固体浸渍物;

69.(2)在110℃的空气中干燥第一固体浸渍物3小时,得到干燥的第一固体浸渍物,接着在400℃的空气中焙烧3小时,得到催化剂中间体;

70.(3)在60℃条件下,将0.397g氯铂酸溶于100g水中,然后将上述催化剂中间体浸渍于该氯铂酸水溶液2小时,得到第二固体浸渍物;

71.(4)在110℃的空气中干燥第二固体浸渍物3小时得到干燥的第二固体浸渍物,接着在400℃的空气中焙烧3小时,得到除异味催化剂s1;

72.该除异味催化剂s1中载体为堇青石,第一活性成分为y型分子筛,第二活性成分为氧化铈,第三活性成分为平均粒径为10nm的纳米级铂;其中,堇青石与y型分子筛、氧化铈、

纳米级铂的总量之和的重量比为1:0.1315,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.3:0.015。

73.实施例2

74.本实施例提供一种除异味催化剂的制备方法,该方法包括以下步骤:

75.(1)将10g的beta分子筛、7.11g的四氯化钛溶于100g水中,在60℃下,浸渍100g的碳化硅4小时,得到第一固体浸渍物;

76.(2)在110℃的空气中干燥第一固体浸渍物3小时,得到干燥的第一固体浸渍物,接着在400℃的空气中焙烧3小时,得到催化剂中间体;

77.(3)在60℃下,将0.397g氯铂酸溶于100g水中,然后将上述催化剂中间体浸渍于该水溶液2小时,得到第二固体浸渍物;

78.(4)在110℃的空气中干燥第二固体浸渍物3小时得到干燥的第二固体浸渍物,接着在400℃的空气中焙烧3小时,得到除异味催化剂s2;

79.该除异味催化剂s2中载体为碳化硅,第一活性成分为beta分子筛,第二活性成分为二氧化钛,第三活性成分为平均粒径为10nm的纳米级铂;其中,碳化硅与beta分子筛、二氧化钛、纳米级铂的总量之和的重量比为1:0.1315,beta分子筛、二氧化钛和纳米级铂的含量重量比为1:0.3:0.015。

80.实施例3

81.本实施例提供一种除异味催化剂的制备方法,该方法包括以下步骤:

82.(1)将10g的y型分子筛、5.68g的硝酸铈溶于100g的水中,在60℃下,浸渍100g的堇青石4小时,得到第一固体浸渍物;

83.(2)在110℃的空气中干燥第一固体浸渍物3小时得到干燥的第一固体浸渍物,接着在400℃的空气中焙烧3小时,得到催化剂中间体;

84.(3)在60℃条件下,将0.265g的氯铂酸溶于100g水中,然后将上述催化剂中间体浸渍于该水溶液2小时,得到第二固体浸渍物;

85.(4)在110℃的空气中干燥第二固体浸渍物3小时得到干燥的第二固体浸渍物,接着在400℃的空气中焙烧3小时,得到除异味催化剂s3;

86.该除异味催化剂s3中载体为堇青石,第一活性成分为y型分子筛,第二活性成分为氧化铈,第三活性成分为平均粒径为10nm的纳米级铂;堇青石与y型分子筛、氧化铈、纳米级铂的总用量之和的重量比为1:0.1301,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.3:0.01。

87.实施例4

88.本实施例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),用8.52g的硝酸铈替换5.68g的硝酸铈。

89.其余步骤与实施例3相同。

90.得到除异味催化剂s4,其中,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.45:0.01。

91.实施例5

92.本实施例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(3),用0.53g的氯铂酸替换0.265g的氯铂酸。

93.其余步骤与实施例3相同。

94.得到除异味催化剂s5,其中,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.3:0.02。

95.实施例6

96.本实施例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),用46g的堇青石替换100g的堇青石。

97.其余步骤与实施例3相同。

98.得到除异味催化剂s6,其中,所述载体堇青石与所述活性成分的含量重量比为1:0.35。

99.对比例1

100.本对比例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),用11.53g的硝酸铈替换5.68g的硝酸铈。

101.其余步骤与实施例3相同。

102.得到除异味催化剂ds1,其中,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.6:0.01。

103.对比例2

104.本对比例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),应用的氯铂酸为0.795g。

105.其余步骤与实施例3相同。

106.得到除异味催化剂ds2,其中,y型分子筛、氧化铈和纳米级铂的含量重量比为1:0.3:0.03。

107.对比例3

108.本对比例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),应用的堇青石为32.2g。

109.其余步骤与实施例3相同。

110.得到除异味催化剂ds3,其中,所述载体堇青石与所述活性成分的含量重量比为1:0.5。

111.对比例4

112.本对比例按照实施例3的方法制备除异味催化剂,所不同的是,在步骤(1),将10g的y型分子筛、5.68g的硝酸铈和0.265g的氯铂酸溶于100g水中,在60℃下,浸渍100g的堇青石4小时,得到第一固体浸渍物,即,本对比例中不进行第二浸渍、第二干燥和第二焙烧。

113.其余步骤与实施例3相同。得到除异味催化剂ds4。

114.测试例

115.将实施例和对比例制备得到的除异味催化剂用于处理室内空间异味,在30m3密封测试舱内,按照gb/t 18801

‑

2015《空气净化器》的测试方法进行测试,并将cn105435555a中实施例1制备得到的催化剂层作为对照组处理室内空间异味,采用gb/t 18801

‑

2015《空气净化器》中的方法检测处理前后室内空间三甲胺、甲硫醇、氨气和甲醛的含量,并分别计算三甲胺、甲硫醇、氨气和甲醛的去除率。

116.其中,三甲胺去除率的计算公式为:[(处理前三甲胺的含量

‑

处理后三甲胺的含

量)/处理前三甲胺的含量]

×

100%;

[0117]

甲硫醇去除率的计算公式为:[(处理前甲硫醇的含量

‑

处理后甲硫醇的含量)/处理前甲硫醇的含量]

×

100%;

[0118]

氨气去除率的计算公式为:[(处理前氨气的含量

‑

处理后氨气的含量)/处理前氨气的含量]

×

100%;

[0119]

甲醛去除率的计算公式为:[(处理前甲醛的含量

‑

处理后甲醛的含量)/处理前甲醛的含量]

×

100%。

[0120]

表1

[0121][0122][0123]

通过表1的结果可以看出,本发明提供的催化剂用于去除室内空间异味时,能够在常温条件下有效催化分解三甲胺、甲硫醇、氨气、甲醛等异味气体,并且去除效率高。

[0124]

本发明示例性地提供了实施例1制备得到的除异味催化剂,如图1所示。

[0125]

图1为实施例1制备得到的除异味催化剂的实物图,从图1中可以看出,本发明制备得到的催化剂呈白色,孔道均匀。

[0126]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。