1.本发明属于发动机用润滑油技术领域,特别是涉及一种润滑油、润滑油制 备方法及其润滑油混合装置。

背景技术:

2.目前随着汽车内燃机技术的发展和对燃油经济性的追求,小型涡轮直喷增 压发动机的装车量增长迅速。但这类发动机较易出现低速早燃的问题。

3.所谓低速早燃是指当发动机转速不高(常见1000

‑

2500转区间)、扭矩输出 较高时,燃油和机油的混合物在火花塞正常点火之前发生的自燃现象。该问题 轻则会引起敲缸、爆震,严重的会引起超级爆震并导致发动机的损坏。

4.经过研究发现,引起低速早燃现象一般有以下几个原因:1)发动机扭矩形而 输出功率大;2)发动机内积碳严重,产生热点;3)发动机的缸体磨损严重,机油 内含有大量铁屑。

5.为了降低在发动机上产生低速早燃的问题,需要对现有的润滑油做改进, 通过增加润滑油本身的润滑度降低发动机缸体磨损,从而降低低速早燃的问题。

6.目前现有技术中已经有部分的润滑油通过添加含有降低摩擦或者清理杂质 效果的物质来实现对于发动机低速早燃现场的解决,但因为添加位置较为单一 并且无法产生较高的联动作用,从而使产生了效果但效果不强。

技术实现要素:

7.本发明的目的在于提供一种润滑油,可以通过降低发动机的磨损来解决低 速早燃的技术缺陷。

8.本发明是这样实现的:

9.一种润滑油,主要由以下重量百分含量的组分混合而成:基础油75~85%、 复合剂7~12%、橡胶密封改进剂0.3~2%、粘度指数改进剂4~12%、降凝剂0.1~0.5%、 抗磨改性剂0.5~3%,以使得所述润滑油抑制发动机的低速早燃,燃油经济性, 超强抗磨损,链条保护。

10.复合剂中的钙离子、镁离子以及钼离子的比例为:1∶0.2

‑

1∶0.1

‑

1;

11.可选地,复合剂中提供钙离子的是:水杨酸钙、磺酸钙中至少一种;复合 剂中提供镁离子的是:水杨酸镁、磺酸镁、苯酚镁中至少一种;复合剂中提供 钼离子的是:二烷基二硫代氨基甲酸钼、二硫代氨基甲酸钼、二硫代磷酸钼、 二硫化钼中至少一种;钙离子、镁离子以及钼离子的比例为:

12.1∶0.2

‑

1∶0.1

‑

1。

13.纳米材料包括纳米球形或椭圆形材料、碳纳米管/二维纳米材料复合材料料 中至少一种。

14.可选地,纳米球形或椭圆形为纳米空隙材料研磨至纳米数量级的球形或椭 圆形

颗粒,优选的为氨基化的介孔二氧化硅纳米球形颗粒。

15.可选地,碳纳米管/二维纳米材料复合材料基于改性碳纳米管和改性二维纳 米材料,在所述改性碳纳米管上负载改性二维纳米材料后得到的纳米复合材料, 所述改性碳纳米管和所述改性二维纳米材料通过碳纳米管和二维纳米材料分别 经油性分散剂改性后得到。

16.可选地,颗粒的粒径为300

‑

900纳米,优选为400

‑

800纳米,更优选为500

‑

700 纳米。

17.可选地,二维纳米材料包括层状金属磷酸盐纳米片,所述油性分散剂选择 脂肪伯胺、聚醚胺中任一种。

18.基础油为复合基础油,其中包括酯类油,还包括加氢异构化iii类基础油和 聚α

‑

烯烃合成基础油中的至少一种。

19.橡胶密封改进剂为3

‑

烷氧基四亚烷基砜。

20.粘度指数改进剂为乙烯丙烯共聚物、氢化苯乙烯双烯共聚物、聚甲基丙烯 酸甲酯中的至少一种。

21.降凝剂为聚甲基丙烯酸酯。

22.本发明还提供了一种上述润滑油的制备方法,通过基础油与多级主要组分 的混合,通过多级的混合和搅拌,得到具有抑制发动机的低速早燃效果的润滑 油。

23.本发明是这样实现的:

24.一种上述润滑油的制备方法,包括:

25.将基础油按照比例导入混合装置进行搅拌,并加入降凝剂,进行搅拌得到 第一混合油;

26.在上述第一混合油中加入抗磨改性剂,提高搅拌温度至预设搅拌时间,静 置直到气泡消失,得到第二混合油;

27.在上述第二混合油中加入粘度指数改进剂和橡胶密封改进剂,并进行搅拌, 得到第三混合油;

28.在上述第三混合油中加入复合剂,并继续在预设温度下进行搅拌,得到第 四混合油;

29.对上述第四混合油进行过滤,过滤后得到最终润滑油。

30.可选地,在过滤后的还需要对于第四混合油的检测,检测结果满足标准后, 得到最终润滑油。

31.本发明还提供了一种基于上述制备方法的润滑油混合装置,通过设置混合 搅拌的机构,完成上述制备方法的制备过程,并通过设置密封机构,实现了混 合过程的密封效果,降低外界杂质的进入,用于得到能够抑制低速早燃的润滑 油。

32.本发明是这样实现的:

33.一种润滑油混合装置,包括混合罐,混合罐内贯穿设置有搅拌机构,混合 罐的一端设置有进料口,另一端设置有出料口,进料口位置处设置有密封机构; 还包括套设于混合罐的控温罐,控温罐内设置有导热油以及加热棒。

34.混合罐设置有温度传感器,温度传感器连接有外部控制装置,外部控制装 置与加热棒连接。

35.搅拌机构包括贯穿混合罐内的平行设置的第一搅拌装置和第二搅拌装置; 第一搅拌装置包括贯穿混合罐内的第一搅拌棒,还包括环绕第一搅拌棒设置的 第一搅拌叶片;第二搅拌装置包括贯穿混合管内的第二搅拌棒,还包括环绕第 二搅拌棒设置的第二搅拌叶片。

36.可选地,第一搅拌叶片和第二搅拌叶片交错设置。

37.密封机构包括与进料口可选择连接的密封盖,还包括与密封盖连接滑座, 滑座水平滑动的安装在混合罐的顶部,混合罐的顶部还设置有与滑座配合的滑 轨;滑动滑轨,带动密封盖移动,使密封盖靠近或远离进料口,以密封或敞开 进料口。

38.可选地,混合罐的顶部设置有气缸,沿水平方向伸缩,其伸缩端与滑座一 端连接,带动滑座移动,使密封盖靠近或远离进料口,以密封或敞开进料口。

39.可选地,滑轨上间隔分布设置有多个与滑座配合的滚轮。

40.上述方案的有益效果:

41.本发明提供了一种润滑油,在现有的基础油之上,通过添加复合剂使润滑 油本身具有高温抗氧化性和活塞清净性,较强的油泥控制能力和出色的抗磨损 保护能力;通过添加基于纳米材料的抗磨改性剂,添加到润滑油中,在增加复 合剂的基础之上,增加了润滑油本身的抗磨性能可有效改善润滑油的抗磨性能, 并且并提高润滑油的承载能力,另外基于纳米材料本身的孔道结构,还使抗磨 改性剂具有良好的吸油和储油功能,在摩擦过程中通过释放孔中储存润滑油而 形成油膜,填充摩擦表面的缝隙,进一步降低磨损,实现润滑油高效的润滑作 用;通过添加橡胶密封改进及,增加密封件的密封效果。

42.本发明提供的一种润滑油制备方法,通过多级添加和充分搅拌,得到品质 较高的润滑油。

43.本发明提供的一种润滑油混合装置,基于制备方法和润滑油本身的特性, 通过增加温度控制部件,能够使工艺过程的温度以及制备时间可控,并且通过 设置密封机构,能够在制备加工过程中不会因为外部杂质的进入而导致最终产 品的瑕疵。

附图说明

44.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使 用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例, 因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创 造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

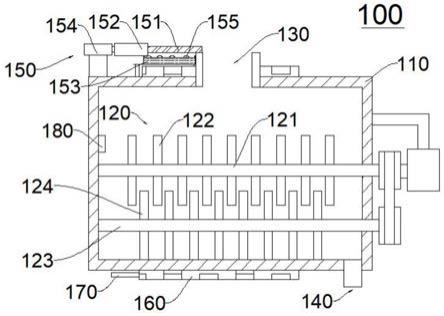

45.图1示出了本发明提供的润滑油混合装置的整体结构示意图。

46.其中:100

‑

混合装置;110

‑

混合罐;120

‑

搅拌机构;130

‑

进料口;140

‑

出料 口;150

‑

密封机构;160

‑

控温罐;170

‑

加热棒;180

‑

温度传感器;121

‑

第一搅拌 棒;122

‑

第一搅拌叶片;123

‑

第二搅拌棒;124

‑

第二搅拌叶片;151

‑

密封盖;152

‑ꢀ

滑座;153

‑

滑轨;154

‑

气缸;155

‑

滚轮。

具体实施方式

47.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人 员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。 实施例中未注明

具体条件者,按照常规条件或制造商建议的条件进行。所用试 剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

48.以下针对本发明实施例的润滑油进行具体说明:

49.一种润滑油,主要由以下重量百分含量的组分混合而成:基础油75~85%、 复合剂7~12%、橡胶密封改进剂0.3~2%、粘度指数改进剂4~12%、降凝剂0.1~0.5%、 抗磨改性剂0.5~3%,以使得所述润滑油抑制发动机的低速早燃,燃油经济性, 超强抗磨损,链条保护。

50.在本实施例中,复合剂中的钙离子、镁离子以及钼离子的比例为:1∶0.2

‑

1∶ 0.1

‑

1,在此基础上,发明人经过大量的测试后,进一步得到一种较优的比例也 为:1∶0.4

‑

0.7∶0.3

‑

0.5。

51.在本实施例中,复合剂中提供钙离子的是:水杨酸钙、磺酸钙中至少一种, 进一步的,优选为磺酸钙。

52.复合剂中提供镁离子的是:水杨酸镁、磺酸镁、苯酚镁中至少一种,优选 为磺酸镁。

53.复合剂中提供钼离子的是:二烷基二硫代氨基甲酸钼、二硫代氨基甲酸钼、 二硫代磷酸钼、二硫化钼中至少一种,其中二烷基二硫代氨基甲酸钼和二硫代 氨基甲酸钼为有机钼,剩余组分为无机钼,针对于有机钼可优选二硫代氨基甲 酸钼为优选组分,针对于无机钼优选二硫化钼为有选择分。无机钼材料和有机 钼材料两者略有不同,还需要根据实际情况再具体调配比例。

54.在本实施例中,纳米材料包括纳米球形或椭圆形颗粒、碳纳米管/二维纳米 材料复合材料中至少一种,本实施例提供的纳米材料具有亲油特性,可有效改 善润滑油的抗磨性能。

55.通过摩擦测试发现,复合型纳米润滑抗磨材料效果要好于每个单独使用的 纳米材料,针对于纳米材料优选碳纳米管/二维纳米材料复合材料。

56.在本实施例中,纳米球形或椭圆形颗粒为纳米空隙材料研磨至纳米数量级 的球形或椭圆形颗粒,纳米球形颗粒的粒径为300

‑

900纳米,优选为400

‑

800纳 米,更优选为500

‑

700纳米。

57.在本实施例中,氨基化的介孔二氧化硅纳米球形颗粒。介孔二氧化硅纳米 材料内部高度有序的孔道结构还使抗磨剂具有良好的吸油和储油功能,在摩擦 过程中通过释放孔中储存润滑油而形成油膜,填充摩擦表面的缝隙,进一步降 低磨损,实现润滑油高效的润滑作用。

58.在本实施例中,碳纳米管的长度为10nm

‑

10μm,直径为2nm

‑

50nm;二维 纳米材料的直径为50nm

‑

5μm,厚度为2nm

‑

500nm。

59.在本实施例中,氨基化的介孔二氧化硅纳米材料为以kh550修饰改性后制 得,所述氨基化的介孔二氧化硅纳米材料的粒径优选为500

‑

700nm。

60.其中,碳纳米管/二维纳米材料复合材料基于改性碳纳米管和改性二维纳米 材料,在改性碳纳米管上负载改性二维纳米材料后得到的纳米复合材料,改性 碳纳米管和所述改性二维纳米材料通过碳纳米管和二维纳米材料分别经油性分 散剂改性后得到。

61.在本实施例中,二维纳米材料包括层状金属磷酸盐纳米片,油性分散剂选 择脂肪

伯胺、聚醚胺中任一种,优选脂肪伯胺,脂肪伯胺主链包含碳链长度为 c6

‑

c22的饱和烃基或c6

‑

c22不饱和烃基,不饱和烃基优选为烯烃基。

62.具体的关于碳纳米管/二维纳米材料复合材料的制备方法主要为以下:

63.(1)将碳纳米管与油性分散剂混合,反应后得到改性碳纳米管;

64.(2)将二维纳米材料与油性分散剂混合,反应后得到改性二维纳米材料;

65.(3)将改性碳纳米管和改性二维纳米材料混合后,得到所述碳纳米管/二维纳 米材料复合材料。

66.在本实施例中,碳纳米管与油性分散剂总量的质量比为(0.5

‑

2.5)∶20,优选 为(0.5

‑

2)∶20,最优选为:1∶20;二维纳米材料与油性分散剂总量的质量比为(1

‑

15)∶ 20,优选为(1

‑

10)∶20,最优选为7∶20。

67.在本实施例中,基础油为复合基础油,其中包括酯类油,还包括加氢异构 化iii类基础油和聚α

‑

烯烃合成基础油中的至少一种。基础油的特性指标为: 100℃运动粘度范围在2

‑

10mm2/s。

68.在本实施例中,加氢异构化iii类基础油可以选自基础油yubase 4和基础油 yubase6中的至少一种;聚α

‑

烯烃合成基础油可以选自基础油pao 4和基础油 pao6中的至少一种;酯类油可以选自饱和多元醇酯esterex np343、高粘度复 合酯priolube3986中的至少一种。

69.在本实施例中,橡胶密封改进剂为3

‑

烷氧基四亚烷基砜。

70.在本实施例中,粘度指数改进剂为乙烯丙烯共聚物、氢化苯乙烯双烯共聚 物、聚甲基丙烯酸甲酯中的至少一种。

71.在本实施例中,降凝剂为聚甲基丙烯酸酯。

72.基于上述理论,本发明实施例还提供一种制备润滑油的方法,用于制备以 上所述的润滑油,制备方法包括:

73.步骤101:将基础油按照比例导入混合装置中进行搅拌,并加入降凝剂。

74.步骤102:将混合装置升温至预设温度后进行搅拌,得到第一混合油。

75.在完成步骤101之后,需要对混合装置加热,使其升温至预设温度后再进 行搅拌,搅拌完成后得到第一混合油。预设温度可以按照实际条件和需求设定, 一种较优的选择为:将混合装置升温至80

±

5℃;搅拌时也需要满足一定的时间, 一种较优的选择为:持续搅拌2小时,当然可以根据实际情况选择一定时长进 行搅拌。

76.步骤103:在第一混合油中加入抗磨改性剂,并提高温度至预设时间进行搅 拌,得到第二混合油。

77.本发明实施例中,在完成步骤102得到第一混合油之后,提高混合装置的 温度进行搅拌,搅拌时间为预设时间。本实施例中,温度提高至90

±

5℃,预设 搅拌时间为1.5小时。

78.步骤104:在第二混合油中加入粘度指数改进剂和橡胶密封改进剂,并继续 在预设温度下进行搅拌,得到第三混合油。

79.本发明实施例中,在完成步骤103得到第二混合油之后,保持现有温度, 加入粘度指数改进剂,并继续进行搅拌,得到第三混合油。本实施例中,现有 温度为第二混合油搅拌完成后的温度,即90

±

5℃,并继续搅拌2小时,得到第 三混合油。

80.步骤105:在第三混合油中加入复合剂,并继续在预设温度下进行搅拌,得 到第四混合油。

81.本发明实施例中,在完成步骤104得到第三混合油之后,保持现有温度, 加入上述复合剂,该复合剂中钙离子、镁离子以及钼离子的比例为:1∶0.2

‑

1∶0.1

‑

1,之后继续进行搅拌,得到第三混合油。本事实例中,现有温度为90

±

5℃, 搅拌时间为2小时,得到第四混合油。

82.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

83.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

84.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

85.步骤109:若检测结果不合格,重新执行步骤:将基础油按照比例导入混合 装置中,并加入降凝剂,以及后续步骤,直至检测结果合格,成为本发明实施 例中的润滑油。

86.基于以上的混合制备工艺,本发明实施例还提供一种用于制备润滑油的混合 装置,参照图1,示出了本发明实施例一种润滑油混合装置的结构示意图。

87.参阅图1,一种润滑油的混合装置100,包括混合罐和套设于混合罐外部的 控温罐。在本实施例中,混合罐主要为润滑油的混合制备提供空间,控温罐为 润滑油制备过程升高温度和温度控制的主要部件。

88.在本实施例中,控温罐内设置有位于混合罐外的储油腔,储油腔内填充有 导热油,温罐端部固定连接有贯穿控温罐并延伸至储油腔内的电加热棒,通过 电加热棒对导热油的加热间接将热量传递至混合罐的罐体,通过罐体温度的增 加实现对于混合罐内温度的增加和控制。

89.在本实施例中,为了实现对于混合罐罐内温度的确定,在混合罐内设置有 温度传感器,温度传感器与外部控制装置连接,且外部控制装置与电加热棒连 接。外部控制装置内实现预定各环节所需要的温度范围,当混合罐内的温度传 感器获取的温度低于温度控制范围,则通过外部控制装置将加热的命令传递至 电加热棒,通过电加热棒对导热油加热,实现对于混合罐内温度的升高。当加 热温度达到设置温度时,则停止加热。

90.在本实施例中,在混合罐的一端设置有进料口,用于物料的进入,相对应 一端设置有出料口,用于物料的移除。

91.在本实施例中,在进料口的一端设置有密封机构,用于对进料口进行可选 择性的密封,即当物料进入时,密封机构呈开放状态用于物料进入至混合罐; 当物料进入结束时,密封机构呈封闭状态,用于混合罐的密封处理,避免在混 合作业过程中杂质的进入。

92.在本实施例中,密封机构包括与进料口可选择连接的密封盖,还包括与密 封盖连接的滑座,滑座以水平滑动的运动状态安装在混合罐的顶部。在混合罐 的顶部还设置有与滑座相配合的滑轨,在进行工作时,滑动滑轨,从而带动密 封盖的移动,移动方向为远离和靠近进料口。

93.即,当需要密封时,密封盖靠近进料口,使进料口处于密封状态,降低杂 质进入的可能性。当需要进料时,密封盖远离进料口,使物料进入至混合罐。

94.在本实施例中,混合罐的顶部设置有气缸,气缸的运动方向为沿水平方向 进行伸

缩,其伸缩端与滑座一端连接,带动滑座移动,使密封盖靠近或远离进 料口,以密封或敞开进料口。同上,密封时靠近进料口,进料时远离进料口。

95.在本实施例中,滑轨上间隔分布设置有多个与所述滑座配合的滚轮。

96.在本实施例中,搅拌机构包括贯穿混合罐内的平行设置的第一搅拌装置和 第二搅拌装置。

97.其中,第一搅拌装置包括贯穿混合罐内的第一搅拌棒,还包括环绕第一搅 拌棒设置的第一搅拌叶片。

98.第二搅拌装置包括贯穿混合管内的第二搅拌棒,还包括环绕第二搅拌棒设 置的第二搅拌叶片。

99.本实施例提供的润滑油混合装置,通过设置控温罐实现对于制备过程中温 度的控制,具有精确度高,控制简单的技术效果;通过设置密封机构实现对于 进料过程中杂质的降低,使润滑油的品质增加,降低残品率;通过设置多级搅 拌机构,使搅拌效果增加。

100.以下结合是实施例对本发明的润滑油、润滑油制备方法作进一步的详细描 述。

101.实施例1

102.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油78.7%,酯类油0.5%,复合剂9%、3

‑

烷氧基四亚烷基砜0.8%、乙烯丙 烯共聚物9%、聚甲基丙烯酸酯0.3%、氨基化的介孔二氧化硅纳米球形颗粒1.7%。

103.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

104.其中,氨基化的介孔二氧化硅纳米球形颗粒的粒径为600纳米。

105.上述润滑油的制备方法,包括以下步骤:

106.步骤101:将78.7%的加氢异构化iii类基础油,0.5%酯类油导入混合装置中 进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

107.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

108.步骤103:在第一混合油中加入1.7%的氨基化的介孔二氧化硅纳米球形颗 粒,并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

109.步骤104:在第二混合油中加入9%的乙烯丙烯共聚物和0.8%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

110.步骤105:在第三混合油中加入9%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

111.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

112.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

113.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

114.实施例2

115.一种润滑油,主要由以下重量百分含量的组分混合而成:聚α

‑

烯烃合成基 础油75%,酯类油5%,复合剂11%、3

‑

烷氧基四亚烷基砜2%、乙烯丙烯共聚 物5%、聚甲基丙烯酸酯0.1%、氨基化的介孔二氧化硅纳米球形颗粒1.9%。

116.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

117.其中,氨基化的介孔二氧化硅纳米球形颗粒的粒径为600纳米。

118.上述润滑油的制备方法,包括以下步骤:

119.步骤101:将75%的聚α

‑

烯烃合成基础油,5%酯类油导入混合装置中进行 搅拌,并加入0.1%的聚甲基丙烯酸酯。

120.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

121.步骤103:在第一混合油中加入1.9%的氨基化的介孔二氧化硅纳米球形颗 粒,并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

122.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和2%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

123.步骤105:在第三混合油中加入11%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

124.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

125.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

126.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

127.实施例3

128.一种润滑油,主要由以下重量百分含量的组分混合而成:聚α

‑

烯烃合成基 础油79.7%,酯类油2%,复合剂10%、3

‑

烷氧基四亚烷基砜1.5%、乙烯丙烯共 聚物5%、聚甲基丙烯酸酯0.3%、碳纳米管/二维纳米材料复合材料1.5%。

129.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.4∶0.5。

130.其中,氨基化的介孔二氧化硅纳米球形颗粒的粒径为500纳米。

131.上述润滑油的制备方法,包括以下步骤:

132.步骤101:将79.7%的聚α

‑

烯烃合成基础油,2%酯类油导入混合装置中进 行搅拌,并加入0.3%的聚甲基丙烯酸酯。

133.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

134.步骤103:在第一混合油中加入1.5%的氨基化的介孔二氧化硅纳米球形颗 粒,并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

135.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和1.5%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

136.步骤105:在第三混合油中加入10%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

137.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

138.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

139.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

140.实施例4

141.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油78.5%,酯类油2.5%,复合剂10%、3

‑

烷氧基四亚烷基砜2%、乙烯丙烯 共聚物5%、聚甲基丙烯酸酯0.3%、碳纳米管/二维纳米材料复合材料1.7%。

142.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

143.其中,碳纳米管的长度为15纳米,直径为10纳米;二维纳米材料的直径为 70纳米,厚度为10纳米。

144.上述润滑油的制备方法,包括以下步骤:

145.步骤101:将78.5%的加氢异构化iii类基础油,2.5%的酯类油导入混合装置 中进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

146.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

147.步骤103:在第一混合油中加入1.7%的碳纳米管/二维纳米材料复合材料, 并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

148.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和2%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

149.步骤105:在第三混合油中加入10%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

150.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

151.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

152.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

153.实施例5

154.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油78.5%,酯类油2.5%,复合剂10%、3

‑

烷氧基四亚烷基砜2%、乙烯丙烯 共聚物5%、聚甲基丙烯酸酯0.3%、碳纳米管/二维纳米材料复合材料1.7%。

155.其中,复合剂包括磺酸钙、磺酸镁和苯酚镁以及二硫代氨基甲酸钼,其中 钙离子、镁离子以及钼离子的比例为:1∶0.4∶0.5。

156.其中,碳纳米管的长度为15纳米,直径为10纳米;二维纳米材料的直径为 70纳米,厚度为10纳米。

157.上述润滑油的制备方法,包括以下步骤:

158.步骤101:将78.5%的加氢异构化iii类基础油,2.5%的酯类油导入混合装置 中进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

159.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

160.步骤103:在第一混合油中加入1.7%的碳纳米管/二维纳米材料复合材料, 并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

161.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和2%的3

‑

烷氧基四 亚烷基

砜,在92℃条件下持续搅拌2小时,得到第三混合油。

162.步骤105:在第三混合油中加入10%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

163.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

164.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

165.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

166.实施例6

167.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油78.5%,酯类油2.5%,复合剂10%、3

‑

烷氧基四亚烷基砜2%、乙烯丙烯 共聚物5%、聚甲基丙烯酸酯0.3%、氨基化的介孔二氧化硅纳米球形颗粒1.7%。

168.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

169.上述润滑油的制备方法,包括以下步骤:

170.步骤101:将78.5%的加氢异构化iii类基础油,2.5%的酯类油导入混合装置 中进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

171.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

172.步骤103:在第一混合油中加入1.7%的氨基化的介孔二氧化硅纳米球形颗 粒,并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

173.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和2%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

174.步骤105:在第三混合油中加入10%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

175.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

176.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

177.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

178.实施例7

179.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油78.5%,酯类油2.5%,复合剂10%、3

‑

烷氧基四亚烷基砜2%、乙烯丙烯 共聚物5%、聚甲基丙烯酸酯0.3%、碳纳米管/二维纳米材料复合材料1.7%。

180.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.4∶0.5。

181.碳纳米管的长度为50纳米,直径为10纳米;二维纳米材料的直径为200 纳米,厚度为20纳米。

182.上述润滑油的制备方法,包括以下步骤:

183.步骤101:将78.5%的加氢异构化iii类基础油,2.5%的酯类油导入混合装置 中

进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

184.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

185.步骤103:在第一混合油中加入1.7%的碳纳米管/二维纳米材料复合材料, 并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

186.步骤104:在第二混合油中加入5%的乙烯丙烯共聚物和2%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

187.步骤105:在第三混合油中加入10%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

188.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

189.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

190.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

191.实施例8

192.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油79%,酯类油3%,复合剂12%、3

‑

烷氧基四亚烷基砜1.5%、乙烯丙烯 共聚物3%、聚甲基丙烯酸酯0.3%、氨基化的介孔二氧化硅纳米球形颗粒1.2%。

193.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

194.其中,氨基化的介孔二氧化硅纳米球形颗粒的粒径为500纳米。

195.上述润滑油的制备方法,包括以下步骤:

196.步骤101:将79%的加氢异构化iii类基础油,3%的酯类油导入混合装置中 进行搅拌,并加入0.3%的聚甲基丙烯酸酯。

197.步骤102:将混合装置温度升至83℃,持续搅拌2小时,得到第一混合油。

198.步骤103:在第一混合油中加入1.2%的氨基化的介孔二氧化硅纳米球形颗 粒,并提高温度至92℃后进行搅拌,持续搅拌1.5小时,得到第二混合油。

199.步骤104:在第二混合油中加入3%的乙烯丙烯共聚物和1.5%的3

‑

烷氧基四 亚烷基砜,在92℃条件下持续搅拌2小时,得到第三混合油。

200.步骤105:在第三混合油中加入12%的水杨酸钙和磺酸钙、磺酸镁和水杨酸 镁以及二硫代氨基甲酸钼的混合物,在92℃条件下持续搅拌2小时,得到第四 混合油。

201.步骤106:上述第四混合油进行过滤,过滤后的第四混合油存储至存储装置 (未出现)中。

202.步骤107:从存储装置中上、中、下三个位置分别取样过滤后的第四混合油, 并进行检测。

203.步骤108:若检测结果合格,进行成品油灌装,过滤后的第四混合油即为润 滑油。

204.实施例9

205.一种润滑油,主要由以下重量百分含量的组分混合而成:加氢异构化iii类 基础油79%,酯类油3%,复合剂12%、3

‑

烷氧基四亚烷基砜1.5%、乙烯丙烯 共聚物3%、聚甲基丙烯酸酯0.3%、碳纳米管/二维纳米材料复合材料1.2%。

206.其中,复合剂包括水杨酸钙和磺酸钙、磺酸镁和水杨酸镁以及二硫代氨基 甲酸钼,其中钙离子、镁离子以及钼离子的比例为:1∶0.5∶0.4。

207.碳纳米管的长度为50纳米,直径为10纳米;二维纳米材料的直径为200 纳米,厚度为20纳米。

208.实施例10

209.为了进一步证明本发明实施例中润滑油抑制发动机的低速早燃的效果,具 体测试结果如下表1:

[0210][0211][0212]

通过上表可知,本实施例1~9提供的润滑油具有优异的高温抗氧化性、活 塞清净性、油泥控制性、抗磨损保护性和抗剪切性,大大降低低速早燃现象的 发生,提高车辆燃油经济性和发动机使用寿命。同时防止过早因密封件老化而 出现渗油问题,并可活化已老化的密封元件。

[0213]

需要说明的是,在本文中,术语

″

包括

″

、

″

包含

″

或者其任何其他变体意 在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装 置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为 这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由 语句

″

包括一个......

″

限定的要素,并不排除在包括该要素的过程、方法、物品 或者装置中还存在另外的相同要素。

[0214]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述 的具

体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本 领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保 护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。