一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法

技术领域

1.本发明涉及绝缘油的加工技术领域,具体涉及一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法。

背景技术:

2.油浸式电力变压器是电网安全运行中关键的设备,其故障会导致停电。油浸式变压器的绝缘性能主要取决于由绝缘油和绝缘纸组成的内绝缘。其中,绝缘油是人工合成的液体绝缘材料,简称合成油。绝缘油起到了绝缘和散热冷却的作用,保证绝缘油的良好运行特性对于变压器安全运行至关重要。对绝缘油的性能通常有以下要求:1)绝缘油密度尽量小,以便于油中水分和杂质沉淀;2)粘度要适中,太大会影响对流散热,太小又会降低闪点;3)闪点应尽量高,一般不应低于136℃;4)凝固点应尽量低;5)酸、碱、硫、灰分等杂质含量越低越好,以尽量避免它们对绝缘材料、导线、油箱等的腐蚀;6)氧化程度不能太高,氧化程度通常用酸价表示,它指吸收1克油中的游离酸所需的氢氧化钾量(毫克);7)安定度不应太低,安定度通常用酸价试验的沉淀物表示,它代表油抗老化的能力。

3.蓖麻油因其耐击穿、绿色环保、可降解等优点被用作变压器绝缘油。然而,蓖麻绝缘油中的甘油三酸酯分子极易水解,并产生大量的酸性物质,会降低绝缘纸的绝缘性能,从而限制了其在大型电力变压器中的应用。因此,开发一种低酸值蓖麻绝缘油具有重要的实用价值。随着纳米技术的发展,利用纳米粒子来改性绝缘油的各项性能也成为了近年来的研究热点。纳米氧化铝(al2o3)能吸附油中的老化产物,延缓酸值增长率。因此,本发明用纳米al2o3作为改性粒子、蓖麻绝缘油作为原料,利用超声振荡方法制得新型低酸值蓖麻绝缘油。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种既满足变压器中对绝缘油的导热性能和绝缘性能的要求,又能降低蓖麻绝缘油的酸值,同时延长蓖麻绝缘油的使用寿命,提高了经济利益和资源的利用率的低酸值的纳米al2o3改性蓖麻绝缘油的加工方法。

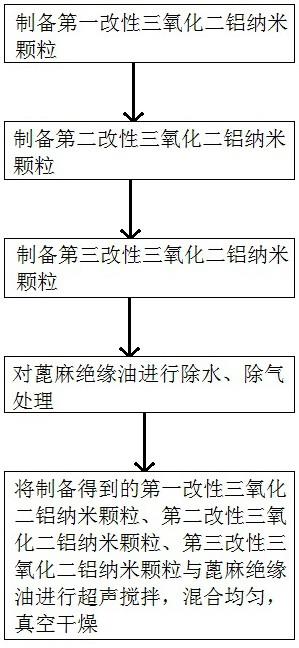

5.为了实现上述目的,本发明采用的技术方案如下:一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的35%~45%;步骤s12,将步骤s11所得的混合液在35℃~38℃条件下进行超声分散和搅拌,得到超声分散液;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;

步骤s14,干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为3~5%的三氧化二铝纳米颗粒和重量百分比为1.5~2.5%的聚乙二醇400,超声分散1.5~2.5h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.3~0.5%的乙二胺四乙酸二钠和重量百分比为0.3~0.5%的异丙醇,在40℃~45℃条件下进行超声分散和搅拌,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的35%~45%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.001~0.15%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.002~0.30%,所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.001~0.15%。

6.进一步地,所述步骤s12中,超声分散时,超声波振荡发生器超声频率为35~40khz,超声分散的时间为1.8~2.2h。

7.进一步地,所述步骤s14中,在温度为65~75℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒。

8.进一步地,所述步骤s21中超声分散时,超声波振荡发生器超声频率为45~50khz,超声分散的时间为1.5~1.8h。

9.进一步地,所述步骤s22中超声分散时,超声波振荡发生器超声频率为35~40khz,超声分散四次,每次25~30min,每次间隔15min。

10.进一步地,所述步骤s23中在温度为75~80℃条件下干燥。

11.进一步地,所述步骤s32中超声分散时,超声波振荡发生器超声频率为38~42khz,超声分散三次,每次35~40min,每次间隔10min。

12.进一步地,所述步骤s34中在温度为75~80℃条件下干燥步骤s33所得的洗净的三

氧化二铝纳米颗粒。

13.进一步地,所述步骤s5中的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

14.进一步地,所述步骤s5中的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的重量比为:1:2:1。

15.本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,采用蓖麻油和纳米氧化铝作为原材料,制备纳米al2o3改性蓖麻绝缘油,制备步骤简单,成本较低,利于推广和工业化生产;制备的产品加入的纳米al2o3颗粒能吸附绝缘油中的老化产物,延缓了酸值的上升率,提高油品的使用性能;经发明人不断研究发现,采用不同的改性方法对纳米al2o3颗粒进行改性,制备得到的改性三氧化二铝纳米颗粒具有不同的性质,其对蓖麻绝缘油的导热系数、电阻率、酸值有不同程度的影响,为使纳米al2o3改性蓖麻绝缘油的各项性能达到最佳,申请人发现在蓖麻绝缘油中添加第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒,同时限定各改性三氧化二铝纳米颗粒的添加量,可大幅提升蓖麻绝缘油的各项性能,同时可降低改性三氧化二铝纳米颗粒的总的添加量,降低生产成本,经济效益高。

16.本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,步骤s32中超声分散分三次进行,且需间隔一定时间再进行下次分散,采用间隔分散加多次分散相结合的方式进行超声分散,超声分散的效果更好,能极大提升第三改性三氧化二铝纳米颗粒的导热系数。

附图说明

17.图1是本发明的工艺流程图。

具体实施方式

18.下面的实施例可以帮助本领域的技术人员更全面地理解本发明,但不可以以任何方式限制本发明。

19.本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,采用植物绝缘油为主原料,具体采用的植物绝缘油为蓖麻油;本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,所用的无水乙醇是指乙醇的体积百分比在99.5%以上的混合物;所用的异丙醇、聚乙二醇400、乙二胺四乙酸二钠、乙烯基三甲氧基硅烷均为化学纯;本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,超声分散所用仪器为无锡杰瑞安jra

‑

1000mf型恒温密闭超声波反应器;真空干燥所用仪器为带真空泵的真空干燥箱。

20.实施例1一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得

到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的35%;步骤s12,将步骤s11所得的混合液在35℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为35khz,超声分散的时间为1.8h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为65℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为3%的三氧化二铝纳米颗粒和重量百分比为1.5%的聚乙二醇400,在超声波振荡发生器超声频率为45khz的条件下超声分散1.5h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.3%的乙二胺四乙酸二钠和重量百分比为0.3%的异丙醇,在40℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为35khz,超声分散四次,每次25min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为75℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的35%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为38khz,超声分散三次,每次35min,每次间隔10min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为75℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.001%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.002%,所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.001%;所述第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

21.实施例2一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;

具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的45%;步骤s12,将步骤s11所得的混合液在38℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为40khz,超声分散的时间为2.2h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为75℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为5%的三氧化二铝纳米颗粒和重量百分比为2.5%的聚乙二醇400,在超声波振荡发生器超声频率为50khz的条件下超声分散2.5h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.5%的乙二胺四乙酸二钠和重量百分比为0.5%的异丙醇,在45℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为40khz,超声分散四次,每次30min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为80℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的45%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为42khz,超声分散三次,每次40min,每次间隔10min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为80℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.15%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.30%,所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.15%;所述第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

22.实施例3

一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的40%;步骤s12,将步骤s11所得的混合液在36℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为38khz,超声分散的时间为2h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为70℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为4%的三氧化二铝纳米颗粒和重量百分比为2%的聚乙二醇400,在超声波振荡发生器超声频率为47khz的条件下超声分散2h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.4%的乙二胺四乙酸二钠和重量百分比为0.4%的异丙醇,在42℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为36khz,超声分散四次,每次28min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为78℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的40%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为40khz,超声分散三次,每次38min,每次间隔10min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为78℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.05%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.20%,所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.05%;所述第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均

为10~30nm。

23.实施例4一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的40%;步骤s12,将步骤s11所得的混合液在36℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为38khz,超声分散的时间为2h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为70℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为4%的三氧化二铝纳米颗粒和重量百分比为2%的聚乙二醇400,在超声波振荡发生器超声频率为47khz的条件下超声分散2h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.4%的乙二胺四乙酸二钠和重量百分比为0.4%的异丙醇,在42℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为36khz,超声分散四次,每次28min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为78℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的40%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为40khz,超声分散一次共114min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为78℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.10%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.20%,所

述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.10%;所述第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

24.实施例5一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的40%;步骤s12,将步骤s11所得的混合液在36℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为38khz,超声分散的时间为2h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为70℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为4%的三氧化二铝纳米颗粒和重量百分比为2%的聚乙二醇400,在超声波振荡发生器超声频率为47khz的条件下超声分散2h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.4%的乙二胺四乙酸二钠和重量百分比为0.4%的异丙醇,在42℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为36khz,超声分散四次,每次28min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为78℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的40%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为40khz,超声分散三次,每次38min,每次间隔10min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为78℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除

水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.10%,所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.20%,所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.10%;所述第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

25.对比例1一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s1,制备第一改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s11,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入异丙醇搅拌均匀,得到混合液;所述异丙醇的加入量为三氧化二铝纳米颗粒重量的40%;步骤s12,将步骤s11所得的混合液在36℃条件下进行超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为38khz,超声分散的时间为2h;步骤s13,用无水乙醇清洗步骤s12所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s14,在温度为70℃条件下干燥步骤s13所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第一改性三氧化二铝纳米颗粒;步骤s2,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s3,将制备得到的第一改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s2中制得的除水、除气处理过的蓖麻绝缘油;所述第一改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.40%;所述第一改性三氧化二铝纳米颗粒的粒径为10~30nm。

26.对比例2一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,包括以下步骤:步骤s2,制备第二改性三氧化二铝纳米颗粒;步骤s21,在去离子水中加入重量百分比为4%的三氧化二铝纳米颗粒和重量百分比为2%的聚乙二醇400,在超声波振荡发生器超声频率为47khz的条件下超声分散2h,得到悬浮液;步骤s22,在步骤s21所得的悬浮液中加入重量百分比为0.4%的乙二胺四乙酸二钠和重量百分比为0.4%的异丙醇,在42℃条件下进行超声分散和搅拌,超声波振荡发生器超声频率为36khz,超声分散四次,每次28min,每次间隔15min,得到超声分散液;步骤s23,离心分离步骤s22所得的超声分散液,在温度为78℃条件下干燥,研磨成粉,即得所述的第二改性三氧化二铝纳米颗粒;步骤s3,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s4,将制备得到的第二改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s3中制得的除水、除气处理过的蓖麻绝缘油;所述第二改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.40%;所述第二改性三氧化二铝纳米颗粒的粒径均为10

~30nm。

27.对比例3步骤s3,制备第三改性三氧化二铝纳米颗粒;具体包括以下步骤:步骤s31,将三氧化二铝纳米颗粒与无水乙醇混合均匀,加入乙烯基三甲氧基硅烷搅拌均匀,得到混合液;所述乙烯基三甲氧基硅烷的加入量为三氧化二铝纳米颗粒重量的40%;步骤s32,将步骤s31所得的混合液超声分散和搅拌,得到超声分散液;超声分散时,超声波振荡发生器超声频率为40khz,超声分散三次,每次38min,每次间隔10min;步骤s33,用无水乙醇清洗步骤s32所得的超声分散液中的三氧化二铝纳米颗粒,得到洗净的三氧化二铝纳米颗粒;步骤s34,在温度为78℃条件下干燥步骤s33所得的洗净的三氧化二铝纳米颗粒,研磨成粉,即得所述的第三改性三氧化二铝纳米颗粒;步骤s4,对蓖麻绝缘油进行除水、除气处理;蓖麻绝缘油具体是指蓖麻油;步骤s5,将制备得到的第三改性三氧化二铝纳米颗粒与蓖麻绝缘油进行超声搅拌,混合均匀,真空干燥,即得所述的低酸值的纳米al2o3改性蓖麻绝缘油;所用的蓖麻绝缘油是指步骤s4中制得的除水、除气处理过的蓖麻绝缘油;所述第三改性三氧化二铝纳米颗粒的添加量为蓖麻绝缘油重量的0.40%;所述第三改性三氧化二铝纳米颗粒的粒径均为10~30nm。

28.验证上述实施例1

‑

5及对比例1

‑

3制备得到的所述的低酸值的纳米al2o3改性蓖麻绝缘油的各项性能:一、检测实施例1~5及对比例1

‑

3制备得到的所述的低酸值的纳米al2o3改性蓖麻绝缘油的酸值,按照gb/t 264《石油产品酸值测定法》进行检测;二、检测实施例1~5及对比例1

‑

3制备得到的所述的低酸值的纳米al2o3改性蓖麻绝缘油的导热系数,采用热线法测量导热系数;三、检测实施例1~5及对比例1

‑

3制备得到的所述的低酸值的纳米al2o3改性蓖麻绝缘油的体积电阻率,按照dl/t421

‑

2009电力用油体积电阻率测定法进行检测;上述实施例1~5及对比例1

‑

3的检测结果如下表1

‑

表3所示。

29.表1

序列号老化时间0天酸值(

㎎

koh/g)老化时间5天酸值(

㎎

koh/g)老化时间10天酸值(

㎎

koh/g)老化时间15天酸值(

㎎

koh/g)老化时间20天酸值(

㎎

koh/g)老化时间25天酸值(

㎎

koh/g)实施例10.020.070.100.130.150.18实施例20.020.060.110.120.160.17实施例30.020.080.120.150.170.19实施例40.020.060.110.140.180.20实施例50.020.050.090.110.130.15

对比例10.020.220.250.300.330.38对比例20.020.210.240.290.340.30对比例30.020.220.250.310.350.37

表2序列号导热系数(w/mk)实施例10.32实施例20.34实施例30.30实施例40.28实施例50.36对比例10.22对比例20.24对比例30.23表3

序列号老化时间0天体积电阻率(gω.m)老化时间5天体积电阻率(gω.m)老化时间10天体积电阻率(gω.m)老化时间15天体积电阻率(gω.m)老化时间20天体积电阻率(gω.m)老化时间25天体积电阻率(gω.m)实施例122.4420.2117.6713.328.656.43实施例223.2720.5118.0213.428.736.68实施例322.5620.1317.3113.038.556.62实施例421.4719.1016.7812.257.205.33实施例524.3122.0319.8114.019.357.19对比例118.3214.4310.577.996.314.22对比例217.4714.0311.218.226.084.37对比例316.3513.6210.557.666.054.23

由上述检测结果可知,本发明一种低酸值的纳米al2o3改性蓖麻绝缘油的加工方法,制备的产品加入的纳米al2o3颗粒能吸附绝缘油中的老化产物,延缓了酸值的上升率,提

高油品的使用性能;在蓖麻绝缘油中添加第一改性三氧化二铝纳米颗粒、第二改性三氧化二铝纳米颗粒、第三改性三氧化二铝纳米颗粒,同时限定各改性三氧化二铝纳米颗粒的添加量,可大幅提升蓖麻绝缘油的各项性能,同时降低可降低改性三氧化二铝纳米颗粒的总的添加量,降低生产成本,经济效益高;步骤s32中超声分散分三次进行,且需间隔一定时间再进行下次分散,采用间隔分散加多次分散相结合的方式进行超声分散,超声分散的效果更好,能极大提升第三改性三氧化二铝纳米颗粒的导热系数。

30.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。