1.本发明涉及油田开采技术领域,具体涉及一种带高压电场的三相分离器。

背景技术:

2.在油田开采过程中,针对稠油油田的开发一般采用掺热水集油工艺,通常的工艺是井口产出液经计量后在进入接转站内的三相分离器进行油气水分离,分离出的原油进入原油集输系统,分离出的水经掺水加热炉加热后回掺,分离出的天然气经干燥器干燥后供站内自用或外输至处理站。随着油田逐渐进入开发中后期,采出液的含水率急剧升高;同时,化学驱等三次采油技术的广泛应用严重加剧了原油的乳化,给油水分离带来了极大的挑战。基于重力沉降原理的三相分离器很难对乳化程度高的原油乳状液进行有效的破乳分离。

技术实现要素:

3.本发明的目的在于针对现有技术的不足之处,提供一种带高压电场的三相分离器。

4.本发明解决上述问题的技术方案为:一种带高压电场的三相分离器,包括分离器罐体以及电场结构单元;

5.所述分离器罐体内由下而上分别为水层、油水乳化层、油层、气层;

6.所述分离器罐体由堰板分隔为两个腔室,分别为第一腔室和第二腔室;

7.所述第一腔室由前向后依次设有进料分布器、隔板填料机构、集气包;

8.所述进料分布器延伸至分离器罐体内,并且进料分布器下端部为弯管结构并且朝向分离器罐体内壁;

9.所述集气包设置在分离器罐体顶部,所述集气包顶部设有排气口,集气包底部安装丝网除沫器,所述第一腔室底部设有排水口,所述第二腔室底部设有排油口,所述排气口、排油口和排水口外接管道上均设有调节阀;

10.所述电场结构单元设置在分离器罐体内。

11.进一步的,所述第一腔室内还设有界面仪,界面仪连接出水口调节阀,所述界面仪用来控制油水界位,当水量超过设定界位时排水,保持分离器罐体内部油水两相的高度。

12.进一步的,所述隔板填料机构包括两个隔板填料装置,其中一个隔板填料装置底部连接在分离器罐体底面,顶部设置在油层,另一个隔板填料装置顶部连接在分离器罐体顶面,底部设置在油层。

13.进一步的,所述隔板填料装置内设有聚结填料,所述聚结填料采用波纹板结构、蜂窝煤结构、错流板结构中的一种或几种。

14.进一步的,所述电场结构单元包括设置在第一腔室内的智能响应高压电场,所述智能响应高压电场外接智能响应电源,智能响应高压电场设置在油水乳化层。

15.进一步的,所述电场结构单元包括设置在第二腔室内的双频高压电场,所述双频

高压电场外接双频高压电源,双频高压电场设置在油层。

16.进一步的,第一腔室内还设有稳气板和稳液板,所述稳气板顶部连接在分离器罐体顶面,底部设置在油层,所述稳液板底部连接在分离器罐体底面,顶部设置在油层。

17.本发明具有有益效果:

18.本发明提供了一种带高压电场的三相分离器,降低了出油的含水率,简化工艺流程,将三相分离和电脱水技术特点有机的结合在一起,同时实现三相分离和电脱水的运行指标,设计新颖,实现了同等装置的最大利用率,通过技术的精细化控制,减少设备和占地投资。

附图说明

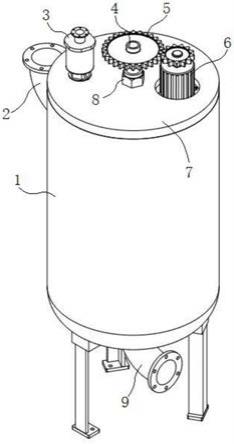

19.图1为本发明的结构示意图;

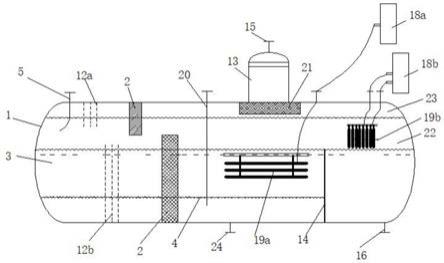

20.图2为隔板填料机构的一种实施方式中的结构示意图;

21.图3为隔板填料机构的一种实施方式中的结构示意图;

22.图4为隔板填料机构的一种实施方式中的结构示意图;

23.图中:1

‑

分离器罐体,2

‑

隔板填料装置,3

‑

油水乳化层,4

‑

水层,5

‑

进料分布器,6

‑

外部壳体,7

‑

第一隔板,8

‑

第二隔板,10

‑

第一错流板,11

‑

第二错流板,12a

‑

稳气板,12b

‑

稳液板,13

‑

集气泡,14

‑

堰板,15

‑

排气口,16

‑

排油口,18a

‑

智能响应电源,18b

‑

双频高压电源,19a

‑

智能响应电场,19b

‑

双频高压电场,20

‑

界面仪,21

‑

丝网除沫器,22

‑

油层,23

‑

气层,24

‑

排水口。

具体实施方式

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

25.如图1

‑

4所示,一种带高压电场的三相分离器,包括分离器罐体,所述分离器罐体内由下而上分别为水层、油水乳化层、油层、气层,所述分离器罐体由堰板分隔为第一腔室和第二腔室,

26.所述第一腔室由前向后依次设有进料分布器、稳气板、稳液板、隔板填料机构、界面仪、集气包;所述进料分布器设置在第一腔室前端顶部,原油从进料分布器进入分离器罐体内部,所述进料分布器延伸至分离器罐体内,并且进料分布器下端部为弯管结构并且朝向分离器罐体内壁,避免直接喷射向隔板填料机构和液面;

27.所述稳气板顶部连接在分离器罐体顶面,底部设置在油层,所述稳液板底部连接在分离器罐体底面,顶部设置在油层;

28.所述隔板填料机构包括两个隔板填料装置,其中一个隔板填料装置底部连接在分离器罐体底面,顶部设置在油层,另一个隔板填料装置顶部连接在分离器罐体顶面,底部设置在油层;

29.所述隔板填料装置包括外部壳体以及设置在机体内的若干组填料隔板单元,所述

外部壳体为前后两端开口的矩形框架结构,外部壳体外壁上设有安装板,所述安装板通过若干螺栓连接在外部壳体的底部上;

30.在其中一种实施方式中,每组所述填料隔板单元包括第一隔板、第二隔板以及填充在第一隔板和第二隔板之间的聚结填料,第一隔板和第二隔板上设有若干穿孔,供原油进入与聚结填料反应,所述第一隔板和第二隔板为波纹状结构,波纹走向与板片长度方向之间的角度为30

°‑

60

°

,第一隔板、第二隔板与外部壳体纵轴线平行,并且相互平行,第一隔板和第二隔板上下端通过点焊连接在外部壳体的上下内壁上,隔板填料机构正视剖面结构如图2或3所示,两相邻的填料隔板单元之间形成供原油通过的通道;

31.在其中一种实施方式中,如图4所示,每组所述填料隔板单元包括若干组错流填料板单元,每组所述错流填料单元包括一列第一错流板和一列第二错流板,若干所述第一错流板等距均匀设置,若干所述第二错流板等距均匀设置,相邻两第一错流板之间间隙的后方设有一第二错流板,所述第一错流板和第二错流板上下端通过点焊连接在外部壳体的上下内壁上,或者通过点焊连接在外部壳体的左右内壁上,所述第一错流板和第二错流板内部中空,设有填料腔,并且第一错流板和第二错流板表面设有穿孔,所述填料腔内填充聚结填料,原油穿过穿孔与聚结填料反应;

32.所述填料隔板单元还可以采用蜂窝煤结构的聚结填料。

33.穿过聚结填料并与聚结填料发生反应后,聚结填料使细小油滴碰撞聚结、截留附着,油滴不断聚集长大,最后在重力和水流推力下脱离材料表面而上浮,最终原油分离为将气体、油、乳化油和水。

34.所述界面仪用来控制油水界位,界面仪连接出水口调节阀,当水量超过设定界位时排水,保持分离器罐体内部油水两相的高度。

35.所述集气包设置在分离器罐体顶部,所述集气包顶部设有排气口,集气包底部安装丝网除沫器,使气相中细小液滴得到聚积,从气相分离出来,所述第一腔室底部设有排水口,所述第二腔室底部设有排油口,排气口、排油口和排水口外接管道上均设有调节阀;

36.所述第一腔室内设有第一电场结构单元,所述第一电场结构单元设置在油水乳化层,所述第二腔室内设有第二电场结构单元,所述第二电场结构单元设置在油层;所述第一电场结构单元为智能响应高压电场,外接智能响应电源;所述第二电场结构单元为双频高压电场,外接双频高压电源。智能响应高压电场为水平结构,设计为弱电场,聚积并脱除乳化层中大水滴,双频高压电场为垂直结构,设计为强电场或高强电场,使油层中的细小水滴聚积,实现油水分离,第一电场结构单元和第二电场结构单元的电场极板材料采用金属材料、导电高分子纤维和金属纤维材料,分别聚积油滴和水滴,并采用波纹极板,可以引导水滴的聚积和沉降。

37.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。