1.本实用新型涉及焦炉技术领域,尤其涉及一种可组合调节的富煤气加热焦炉。

背景技术:

2.国内独立焦化厂产能占焦炭总产能50%以上,独立焦化厂不像钢铁联合企业有高炉煤气作为贫煤气热源,只能采用净化后的焦炉煤气或者厂内其他富煤气作为热源。

3.采用焦炉煤气等富煤气作为热源,存在大量问题。首先,富煤气热值高,火焰短,导致立火道底部温度过高,造成焦炉氮氧化物排放偏高,目前富煤气加热的焦炉都不能满足国家排放标准;其次,焦炉底部温度高,高向加热均匀性差,导致焦炉炼焦耗热量增大,浪费能源;再次,易出现局部焦炭过火,严重影响焦炭质量,甚至出现焦炭反应后强度大幅降低的情况;最后,炉顶空间温度不可控,温度过高则炉顶结石墨严重,影响焦炉生产运行,化产品收率低,温度过高则上不焦炭不成熟,焦炭高向均匀性差。因此,亟需开发高效清洁的便于调节的采用富煤气加热的焦炉。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供了一种可组合调节的富煤气加热焦炉。炉体结构简单、结构合理坚固,调节方式多样,可以根据炉内生产情况,随时改变焦炉高向加热均匀性,有效降低氮氧化物排放,提高焦炭质量,降低炼焦耗热量,不额外增加投资成本。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种可组合调节的富煤气加热焦炉,包括由炉顶、炭化室

‑

燃烧室、斜道、蓄热室及小烟道组成的焦炉本体和导入助燃气体和排出废气的交换开闭器以及地下室富煤气管道。

7.炉顶之下为相间配置的燃烧室和炭化室,燃烧室和炭化室下方设斜道与蓄热室相连,每个蓄热室下部设水平布置的小烟道。

8.燃烧室由多个双联立火道组成,组成双联立火道的立火道顶部分别通过跨越孔连通,且每个立火道上方均设有观察孔。

9.蓄热室通过隔墙分为多个独立蓄热室,每个独立蓄热室至少对应一对立火道;每个小烟道与上方独立蓄热室均设有调节装置a。

10.每个小烟道对应的交换开闭器内设交换切换装置和调节装置实现对独立分烟道的单独控制,切换装置在状态一为打开助燃气体进入焦炉通道同时关闭废气排出通道,此时有调节装置b控制助燃气体流量,在状态二为关闭助燃气体进入焦炉通道同时打开废气排出通道,此时有调节装置c控制废气排出的开度大小。

11.富煤气先通过焦炉地下室富煤气管道导入焦炉砖煤气道,再通过砖煤气道进入燃烧室立火道底部斜道出口;通过地下室富煤气管道上的调节装置调节d进入每个立火道底部的煤气量。

12.助燃气体通过交换开闭器进入小烟道、蓄热室、斜道组成的助燃通道进入焦炉内

部,底部助燃气体通道通至对应燃烧室各个立火道底部与富煤气混合燃烧,中部助燃气体通道进入对应燃烧室各个立火道中部与未充分燃烧的煤气燃烧。

13.每个底部助燃气体通道和中部助燃气体通道出口都设有调节装置e和f。焦炉生产状态可以通过调节装置a、b、c、d、e和f进行组合调节达到最佳使用状态。

14.所述的小烟道结构可以为机焦两侧都同进同出的双侧烟道,也可以为只在焦侧或机侧进入助燃气体的单侧烟道结构。

15.所述的调节装置a在双侧小烟道结构时优先选用滑动调节砖或更换增减不同厚度调节砖的方式进行流量调节,调节装置a在单侧烟道时还可以选择更换具有不同气体流通孔的不锈钢调节板的方式进行流量调节。

16.所述的调节装置b优先采用不同宽度钢板对助燃气体截面进行调节来控制助燃气体流量,调节装置c优先采用布置在开闭器内部的调节翻板对排出废气流量进行调节。

17.所述调节装置d采用可更换的固定孔径的孔板或喷嘴进行调节。

18.所述的调节装置e和f优先采用滑动调节砖或更换增减不同厚度调节砖的方式进行流量调节。

19.所述的调节装置a、e和f均布置合理的条件下,可以直接通过调节装置b控制底部和中部助燃气体的比例分配实现焦炉的调节。

20.与现有技术相比,本实用新型的有益效果是:

21.本实用新型炉体结构简单、结构合理坚固,本实用新型可以根据炉内生产情况,随时改变立火道底部和中部燃烧的比例,满足生产需求,调节方式简单方便。可以有效降低氮氧化物排放,提高焦炭质量,降低炼焦耗热量,不额外增加投资成本。

附图说明

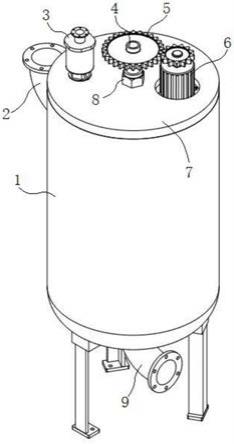

22.图1是本实用新型结构示意剖视图;

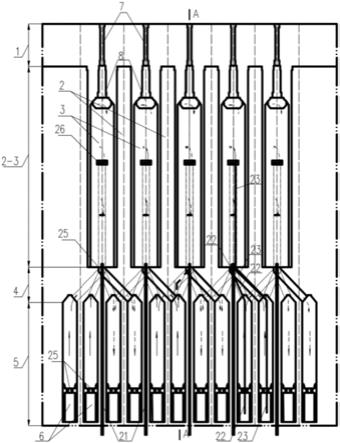

23.图2是本实用新型燃烧室状态一结构示意图;

24.图3为本实用新型交换开闭器状态一结构示意图;

25.图4为本实用新型交换开闭器状态二结构示意图;

26.图5为本实用新型富煤气管道结构示意图。

27.图中:1

‑

炉顶,2

‑

炭化室,3

‑

燃烧室,4

‑

斜道,5

‑

蓄热室,6

‑

小烟道,7

‑

观察孔,8跨越孔,9

‑

立火道,10

‑

独立蓄热室,11

‑

调节装置a,12

‑

交换开闭器,14

‑

废气排出通道,15

‑

调节装置b,16

‑

调节装置c,18

‑

富煤气主管,19

‑

富煤气横排分管,20

‑

富煤气支管,21

‑

焦炉砖煤气道,22

‑

底部助燃气体通道,23

‑

中部助燃气体通道,24

‑

调节装置d,25

‑

调节装置e,26

‑

调节装置f。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步说明:

29.实施例:

30.如图1

‑

5所示,一种可组合调节的富煤气加热焦炉,包括由炉顶1、炭化室2、燃烧室3、斜道4、蓄热室5及小烟道6组成的焦炉本体和导入助燃气体和排出废气的交换开闭器12以及地下室富煤气管道17。

31.炉顶1之下为相间配置的燃烧室2和炭化室3,燃烧室2和炭化室3下方设斜道4与蓄热室5相连,每个蓄热室5下部设水平布置的单侧小烟道6。

32.燃烧室2由多个双联立火道9组成,组成双联立火道9的顶部分别通过跨越孔8连通,且每个立火道9上方均设有观察孔7。

33.蓄热室5通过隔墙分为多个独立蓄热室10,每个独立蓄热室10对应一对立火道9;每个小烟道6与上方独立蓄热室10均设有调节装置a11。

34.如图3、图4所示,每个小烟道6对应的交换开闭器12内设交换切换装置和调节装置实现对对应小烟道6的单独控制,切换装置在状态一为打开助燃气体进入焦炉通道,同时关闭废气排出通道14,此时有调节装置b15控制助燃气体流量,在状态二为关闭助燃气体进入焦炉通道,同时打开废气排出通道14,此时有调节装置c16控制废气排出的开度大小。

35.如图5所示,富煤气先通过焦炉地下室富煤气主管18进入对应燃烧室3的富煤气横排分管20,对应燃烧室3的富煤气横排分管19进入对应立火道9的富煤气支管20,富煤气支管20导入焦炉砖煤气道21,再通过焦炉砖煤气道21进入燃烧室3立火道9底部。

36.如图1

‑

5所示,通过地下室富煤气管道上的调节装置d24进入每个立火道9底部的煤气量;助燃气体通过交换开闭器12进入小烟道6、蓄热室5、斜道4组成的助燃通道进入焦炉内部,底部助燃气体通道22通至对应燃烧室3各个立火道9底部与富煤气混合燃烧,中部助燃气体通道23进入对应燃烧室3各个立火道9中部与未充分燃烧的煤气燃烧;每个底部助燃气体通道22和中部助燃气体通道23出口都设有调节装置e25和调节装置f26。

37.焦炉生产状态可以通过调节装置a11、调节装置b15、调节装置c16、调节装置d24、调节装置e25和调节装置f26进行组合调节达到最佳使用状态。

38.在状态一时,打开助燃气体进入焦炉通道同时关闭废气排出通道14,助燃气体通过进入水平布置的单侧小烟道6,通过可在地下室更换调节砖改变截面大小的调节装置a11再进入每个分格的独立蓄热室10,经过斜道4内的通道进入焦炉内部,其中底部助燃气体通过底部助燃气体通道22,在出口处经过立火道9底部的更换调节砖改变截面大小调节装置e25调解后进入立火道9底部;中部助燃气体通过中部部助燃气体通道23,在出口处经过立火道9底部的更换调节砖改变截面大小调节装置f26调解后进入立火道9中部。

39.富煤气依次经过富煤气主管18、富煤气横排分管19和富煤气支管20后通过焦炉砖煤气道21进入立火道9底部,富煤气通过富煤气管路系统中布置在富煤气支管上的阀门调节装置d24对每对立火道9富煤气量进行调节,富煤气先与立火道9底部的助燃气体不完全燃烧,未完全燃烧的富煤气在立火道9中部与立火道9中部的助燃气体完全燃烧,燃烧后的废气通过跨越孔8进入下降立火道9再通过斜道4内通道进入独立蓄热室10进入小烟道6,此时对应的小烟道6的交换开闭器12处于状态二,将废气排入废气排出通道14。

40.在调节装置a11、调节装置c16、调节装置e25和调节装置f26都合理的情况下,可以直接通过焦炉外部低温区的调节装置b15和调节装置d24对全炉的燃烧情况进行调节,实现快速便捷的调节。当需要细微调节时,再进行炉内高温区调节,优先对调节装置a11调节,当调节装置a11不满足需要时,最后进行调节装置d24、调节装置e25和调节装置f26的调节。

41.优选的对焦炉内部测温数据分析与调节装置b15和调节装置d24进行自动调节,实现焦炉自动化控制。

42.本实用新型炉体结构简单、结构合理坚固,本实用新型可以根据炉内生产情况,随

时改变立火道底部和中部燃烧的比例,满足生产需求,调节方式简单方便。可以有效降低氮氧化物排放,提高焦炭质量,降低炼焦耗热量,不额外增加投资成本。

43.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。