1.本发明涉及危废处理技术领域,更具体地,涉及一种废渣、废气综合处理系统及方法。

背景技术:

2.工业有机废气处理和工业废渣处理一直认为是国家重点重视的环保问题,也是三废处理技术重点研究的领域,工业有机废气和废渣若不及时处理后再排放,会对环境和人体造成不可逆转的危害。目前技术手段中,油漆废渣和废油墨的处理一直是一个大难题,废油漆渣最常采用危废转移的方式,废油漆渣和废油墨都蕴含有大量的可利用能源,进行危废转移也会造成社会资源的浪费;而现有喷涂或其他中高浓度有机废气想达到排放标准,处理方式一般采用预处理 主处理单元(沸石转轮 rto方式),这种处理需要额外消耗大量的能源,运行费用极高;因此目前技术手段中废油漆渣、废油墨的处理和有机废气的处理都造成了能源的大量浪费。

技术实现要素:

3.本发明为克服上述背景技术所述的目前技术手段中废油漆渣、废油墨的处理和有机废气的处理都造成了能源的大量浪费的问题,提供一种废渣、废气综合处理系统及方法。本发明能够减少废油漆渣、废油墨的处理和有机废气的处理过程中能源的消耗。

4.为解决上述技术问题,本发明采用的技术方案是:一种废渣、废气综合处理系统,包括:

5.有机废气预处理设备,用于将待处理的有机废气中的颗粒物杂质去除;

6.有机废气浓缩装置,与所述有机废气预处理设备连接,用于将经过预处理的有机废气进行浓缩以提高有机废气的浓度;

7.废渣收集装置,用于将待处理的废渣进行收集;

8.高温裂解气化装置,与所述废渣收集装置连接,用于将废渣进行裂解,并提取出可燃气体;

9.热力氧化装置,用于利用所述高温裂解气化装置产生的可燃气体与浓缩后的有机废气进行混合加热处理;

10.所述热力氧化装置分别与所述有机废气浓缩装置和高温裂解气化装置连接。

11.优选的,所述有机废气预处理设备包括依次连接的旋流板塔、高压湿式静电设备和干式过滤器。

12.优选的,所述有机废气浓缩装置为活性炭吸附浓缩设备或沸石转轮吸附浓缩设备。

13.优选的,所述热力氧化装置为直燃式热力氧化炉或蓄热式热力氧化炉。

14.优选的,所述废渣为废油墨或废油漆渣。

15.优选的,所述有机废气可以是碳烃化合物、苯及苯系、醇类、酮类、酚类、醛类、胺

类、酯类、腈或氰。

16.优选的,所述热力氧化装置加热温度的上限大于760℃。

17.进一步的,所述颗粒物杂质为有机废气前端漆雾颗粒或粉尘。

18.还提供一种废渣、废气综合处理方法,基于上述的废渣、废气综合处理系统,包括以下步骤:

19.s1.有机废气预处理:将待处理的有机废气中的杂质去除;

20.s2.有机废气浓缩处理:将经过预处理的有机废气进行浓缩以提高有机废气的浓度;

21.s3.废渣收集:将待处理的废渣进行收集;

22.s4.废渣裂解气化处理:将废渣进行裂解,并提取出可燃气体;

23.s5.有机废气达标综合处理:利用所述可燃气体对浓缩后的有机废气进行加热燃烧处理并排放。

24.与现有技术相比,有益效果是:

25.本发明巧妙地利用高温裂解气化装置产生可燃性气体,取代或补充天然气作为能源;既充分利用了废渣中的能量,无需进行危废转移,又减少了天然气的消耗;一举多得,在很大程度上减少了能量的消耗,节约了资源,并减少了最终废渣的产生,实现了危废减量与废气处理减少能源消耗相结合。

附图说明

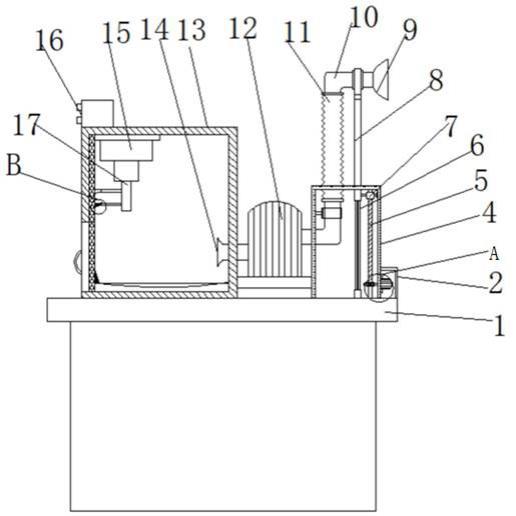

26.图1是实施例1的结构示意图。

27.图2是实施例4的流程图。

具体实施方式

28.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

29.如图1所示,为一种废渣、废气综合处理系统,包括:

30.有机废气预处理设备,用于将待处理的有机废气中的颗粒物杂质去除;

31.有机废气浓缩装置,与有机废气预处理设备连接,用于将经过预处理的有机废气进行浓缩以提高有机废气的浓度;

32.废渣收集装置,用于将待处理的废渣进行收集;

33.高温裂解气化装置,与废渣收集装置连接,用于将废渣进行裂解,并提取出可燃气体;

34.热力氧化装置,用于利用高温裂解气化装置产生的可燃气体与浓缩后的有机废气进行混合加热处理;

35.热力氧化装置分别与有机废气浓缩装置和高温裂解气化装置连接。

36.本实施例中,高温裂解气化装置是指能够利用有机物的热不稳定,在无氧或缺氧的条件下对其进行蒸馏,使有机物进行裂解,经冷凝后产生新的气体,从中提取可燃气的装

置。

37.本实施例中,有机废气浓缩装置为活性炭吸附浓缩设备或沸石转轮吸附浓缩设备。有机废气浓缩装置主要是指活性炭、沸石等可以吸附有机废气,将其由较低浓度变成较高浓度的装置。

38.热力氧化装置为蓄热式热力氧化炉(rto);热力氧化装置加热温度的上限大于760℃;热力氧化装置将有机废气加热到760℃以上,使废气中的挥发性有机物(vocs)氧化分解为二氧化碳和水。

39.本实施例中,废渣可以是废油墨或废油漆渣;有机废气可以是碳烃化合物、苯及苯系、醇类、酮类、酚类、醛类、胺类、酯类、腈或氰。有机废气主要来自汽车尾气、电子、化工、石油化工、涂料、印刷、涂装、家具、皮革等行业中产生。废油漆渣是指在喷漆过程中产生的废渣,属于危险废物名录中明确的hw12危险废物,废物代码900-252-12;废油墨属危险废物名录中明确的hw12危险废物,废物代码900-299-12。本实施例即可以用于处理废油漆渣,也可以用于处理废油墨或同类的工业废渣。

40.颗粒物杂质为有机废气前端漆雾颗粒或粉尘对主处理系统有影响的颗粒物质。

41.本实施例中,有机废气预处理设备包括依次连接的旋流板塔、高压湿式静电设备和干式过滤器,旋流板塔可以是多级。在其他实施方式下,有机废气预处理设备可用是在旋风除尘器、喷淋填料塔、旋流板塔、气旋塔、高压湿式静电设备、干式过滤器等能够去除前端漆雾颗粒、粉尘等对主处理系统有影响的物质的装置中选择几种,然后根据实际情况的组合。目的在于除去有机废气前端漆雾颗粒和粉尘,属于本领域常用的技术手段,在此不再一一赘述。

42.本实施例的工作原理如下:收集后的进入有机废气预处理设备进行预处理,预处理目的是去除废气中的颗粒物,避免堵塞沸石转轮

‑

rto系统。沸石转轮将中低浓度有机废气浓缩为高浓度有机废气,然后进入热力氧化装置中将有机废气加热到760摄氏度以上,使废气中的挥发性有机物(vocs)氧化分解为二氧化碳和水。另一边,对废渣进行处理,使用高温裂解气化装置,利用废渣有机物的热不稳定,在无氧或缺氧的条件下对其进行蒸馏,使废油漆渣进行裂解,经冷凝后产生可燃气体,只剩余少量的废渣,大大减少废渣产生量;而产生的可燃气体,可以直接供给热力氧化装置作为能源。整个系统是一个闭环系统,共同组成一个固废减量及节能系统,废渣、废气处理所有的步骤都是在一个闭合系统中实现,危废气化都是中间环节,符合目前相关的政策规定。

43.并且由于rto正常进行有机废气加热处理时需要用天然气作为能源处理有机废气,需要大量消耗额外的能源;而在废渣处理过程中,进行危废转移又需要昂贵的转移费用;并且没办法直接利用废渣中的能量,也是巨大的浪费。而本实施例巧妙地利用高温裂解气化装置产生可燃性气体,取代或补充天然气作为能源;即充分利用了废渣中的能量,无需进行危废转移,又节约了天然气的消耗,一举多得,在很大程度上减少了能量的消耗,节约了资源,并减少了最终废渣的产生,实现了危废减量与废气处理减少能源消耗相结合。

44.实施例2

45.本实施例与实施例1类似,其不同之处在于:

46.本实施例中,有机废气预处理设备包括依次连接的一级旋流板塔、二级旋流板塔、高压湿式静电设备、三级旋流板塔和干式过滤器;本实施例的有机废气预处理设备中各类

装置的组合方式也是性能较高的一种。

47.实施例3

48.本实施例与实施例1类似,其不同之处在于:

49.本实施例中,热力氧化装置为直燃式热力氧化炉(to)。

50.实施例4

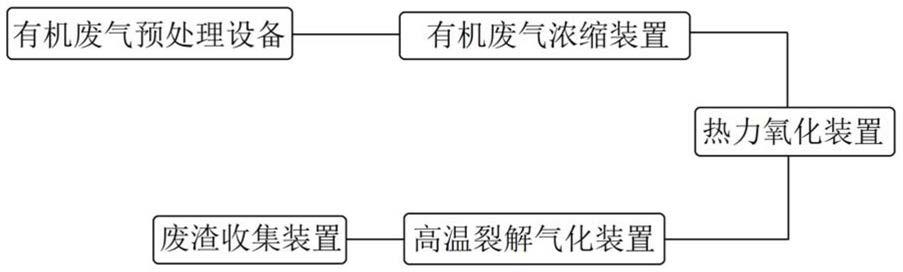

51.本实施例提供一种废渣、废气综合处理方法,基于实施例1中的废渣、废气综合处理系统,如图2所示,包括以下步骤:

52.s1.有机废气预处理:将待处理的有机废气中的杂质去除;

53.s2.有机废气浓缩处理:将经过预处理的有机废气进行浓缩以提高有机废气的浓度;

54.s3.废渣收集:将待处理的废渣进行收集输送;

55.s4.废渣裂解气化处理:将废渣进行裂解,并提取出可燃气体;

56.s5.有机废气达标综合处理:利用所述可燃气体对浓缩后的有机废气进行加热燃烧处理并排放。

57.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。