1.本技术涉及管道焊接领域,特别涉及一种管道对口装置。

背景技术:

2.采用油气长输管道运输油气是一种重要的油气运输方式,建设时需要进行大量的焊接工作。

3.在对两根相邻的管道进行焊接操作时,需要对该两根管道进行同轴度定位,以保证两根管道具有良好的同轴度,满足焊接要求。目前,通常可以采用人工对口的方式对两根管道进行同轴度定位。

4.但是,采用人工对口的方式对两根管道进行同轴度定位时的难度较高,进而导致后续对管道进行焊接的效率较低。

技术实现要素:

5.本技术实施例提供了一种管道对口装置。可以解决现有技术中的对两根管道进行同轴度定位时的难度较高,进而导致后续对管道进行焊接的效率较低的问题,所述技术方案如下:

6.一方面,提供了一种管道对口装置,所述管道对口装置包括:

7.连接部;

8.支撑部,所述支撑部与所述连接部均呈半环形,且所述支撑部的第一端与所述连接部的第一端活动连接,所述支撑部的第二端与所述连接部的第二端可拆卸连接,所述支撑部被配置为与待对口的两根管道的一侧抵接;

9.调节部,所述调节部包括:与所述连接部活动连接的调节杆,以及与所述调节杆的第一端连接的定位块,所述调节杆可以沿所述调节杆的延伸方向进行移动,所述定位块远离所述调节杆的一侧被配置为与所述待对口的两根管道的另一侧抵接。

10.可选的,所述连接部具有螺纹孔,所述调节杆具有与所述螺纹孔配合的外螺纹,所述调节杆通过所述外螺纹与所述螺纹孔的配合与所述连接部螺纹连接。

11.可选的,所述定位块具有限位槽,所述调节杆的第一端具有与所述限位槽形状匹配的限位凸起,所述调节杆的第一端通过所述限位凸起和所述限位槽的配合与所述定位块活动连接。

12.可选的,所述管道对口装置还包括:与所述调节杆的第二端固定连接的施力杆。

13.可选的,所述连接部、所述支撑部和所述定位块均具有第一延伸部和第二延伸部,所述第一延伸部和所述第二延伸部的延伸方向相交。

14.可选的,所述支撑部中的第一延伸部和第二延伸部均具有凸起结构,所述凸起结构被配置为:与所述待对口的两根管道的一侧抵接。

15.可选的,所述连接部的第一端具有第一通孔,所述支撑部的第一端均具有与所述第一通孔连通的第二通孔,所述管道对口装置还包括:依次贯穿所述第一通孔和所述第二

通孔的转轴,所述支撑部的第一端与所述连接部的第一端通过所述转轴活动连接。

16.可选的,所述连接部的第二端具有第一卡接件,所述支撑部的第二端具有与所述第一卡接件卡接的第二卡接件,所述连接部的第二端通过所述第一卡接件与所述第二卡接件的配合和所述支撑部的第二端可拆卸连接。

17.可选的,所述第一卡接件为与所述连接部的第二端固定连接的第一卡勾,所述第二卡接件为与所述支撑部的第二端活动连接且与所述第一卡勾配合的第二卡勾。

18.可选的,所述管道对口装置还包括:位于所述支撑部与所述待对口的两根管道之间,以及位于所述定位块与所述待对口的两根管道之间的弹性保护层。

19.本技术实施例提供的技术方案带来的有益效果至少包括:

20.该管道对口装置包括:连接部、支撑部和调节部。该调节部包括:调节杆和定位块。在对待对口的两根管道焊接前,将待对口的两根管道水平放置于支撑部上,并将支撑部的第二端与连接部的第二端连接,保证待对口的两根管道之间的缝隙位于支撑部的中央区域,以保证后续对该待对口的两根管进行对口的对口精度。对调节杆施加压力,使调节杆带动与其连接的定位块在其延伸方向上进行移动,直至定位块与待对口的两根管道的另一侧抵接后,继续对调节杆施加压力,直至待对口的两根管道的轴心线重合。即可保证该两根管道的同轴度较高,实现对该两根管道的对口。通过该管道对口装置的可以简化对该两根管道进行同轴度定位的过程,进而提高了后续对管道进行焊接的效率。同时,该管道对口装置结构简单,拆切便捷且可以适用于多种管径的管道。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

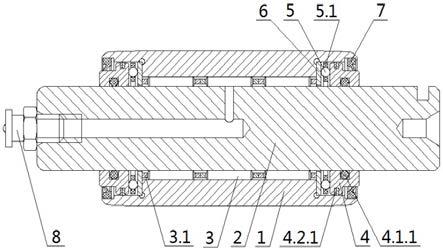

22.图1是本技术实施例提供的一种管道对口装置的结构示意图;

23.图2是图1示出的管道对口装置的侧视图;

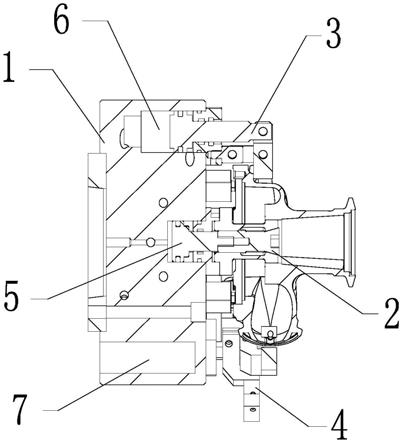

24.图3是本技术实施例提供的另一种管道对口装置的结构示意图;

25.图4是图3示出的管道对口装置的侧视图。

具体实施方式

26.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

27.请参考图1和图1,图1是本技术实施例提供的一种管道对口装置的结构示意图,图2是图1示出的管道对口装置的侧视图。该管道对口装置000可以包括:

28.连接部100、支撑部200以及调节部300。

29.该支撑部200与连接部100均呈半环形,且该支撑部200的第一端与连接部100的第一端活动连接,该支撑部200的第二端连接部100的第二端可拆卸连接,该支撑部200被配置为与待对口的两根管道001的一侧抵接。

30.该调节部300可以包括:与连接部100活动连接的调节杆301,以及与调节杆301的

第一端连接的定位块302。该调节杆301可以沿其延伸方向移动,该定位块302远离调节杆301的一侧被配置为与待对口的两根管道001的另一侧抵接,且该定位块302可以在调节杆301的带动下,沿调节杆301的延伸方向移动。

31.以下对本技术实施例提供的管道对口装置000的工作原理进行说明:

32.在对待对口的两根管道001焊接前,将待对口的两根管道001水平放置于支撑部200上,并将支撑部200的第二端与连接部100的第二端连接。为了保证后续对该待对口的两根管道001进行对口的对口精度,需要保证该待对口的两根管道001之间的缝隙位于支撑部200的中央区域内。对调节杆301施加压力,使调节杆301带动与其连接的定位块302在其延伸方向上进行移动,在定位块302与待对口的两根管道001的另一侧抵接后,继续对调节杆301施加压力,直至待对口的两根管道001的轴心线重合。即可保证该两根管道001的同轴度较高,实现对该两根管道001的对口。通过该管道对口装置000的可以简化对该两根管道001进行同轴度定位的过程,进而提高了后续对管道进行焊接的效率。在完成该两根管道001的同轴度定位后,对该两根管道001之间的缝隙进行点焊固定,取消支撑部200的第二端与连接部100的第二端之间的连接,将管道对口装置000从该两根管道001上卸下。

33.综上所述,本技术实施例提供的管道对口装置,包括:连接部、支撑部和调节部。该调节部包括:调节杆和定位块。在对待对口的两根管道焊接前,将待对口的两根管道水平放置于支撑部上,并将支撑部的第二端与连接部的第二端连接,保证待对口的两根管道之间的缝隙位于支撑部的中央区域,以保证后续对该待对口的两根管进行对口的对口精度。对调节杆施加压力,使调节杆带动与其连接的定位块在其延伸方向上进行移动,直至定位块与待对口的两根管道的另一侧抵接后,继续对调节杆施加压力,直至待对口的两根管道的轴心线重合。即可保证该两根管道的同轴度较高,实现对该两根管道的对口。通过该管道对口装置的可以简化对该两根管道进行同轴度定位的过程,进而提高了后续对管道进行焊接的效率。同时,该管道对口装置结构简单,拆切便捷且可以适用于多种管径的管道。

34.可选的,请参考图3和图4,图3是本技术实施例提供的另一种管道对口装置的结构示意图,图4是图3示出的管道对口装置的侧视图。该连接部100具有螺纹孔103,调节杆301具有与连接部100上的螺纹孔配合的外螺纹。调节杆301可以通过外螺纹与螺纹孔的配合与连接部100螺纹连接。如此,通过旋转调节杆301,可以实现调节杆301在其延伸方向上的移动。

35.在这种情况下,为了避免在旋转调节杆301的过程中,出现与该调节杆301的第一端连接的定位块302也跟随该调节杆301进行旋转的现象,该定位块302具有限位槽(图中未标注),调节杆301的第一端具有与定位块302上的限位槽形状匹配的限位凸起301a。该调节杆301的第一端可以通过限位凸起301a和定位块302上的限位槽的配合与定位块302活动连接。如此,当旋转调节杆301时,定位块302不会随调节杆301一起旋转,而是沿调节杆301的延伸方向进行移动。

36.示例的,为了避免在该管道对口装置000的工作过程中,定位块302从调节杆301上脱落,该限位槽可以为t型槽,该限位凸起301a可以为t型凸起。在本技术实施例中,如图3和图4所示,该管道对口装置000还可以包括:与调节杆301的第二端固定连接的施力杆400。如此,可以通过旋转施力杆400,带动调节杆301旋转,降低管道对口装置000的操作难度。

37.可选的,该施力杆400可以与调节杆301的第二端焊接。

38.在本技术中,请参考图3,连接部100、支撑部200以及定位块302均具有第一延伸部和第二延伸部,且该第一延伸部和第二延伸部的延伸方向相交,也即是,连接部100、支撑部200和定位块302均呈v型结构。如此,可以将待对口的两根管道001放置于支撑部200的v型槽内,避免在对将待对口的两根管道001进行同轴度定位的过程中,待对口的两根管道001发生滚动,保证待对口的两根管道001同轴度定位的精度。

39.可选的,支撑部200和定位块302中的第一延伸部和第二延伸部的延伸方向均可以垂直。

40.在本技术实施例中,如图3和图4所示,支撑部200中的第一延伸部具有凸起结构201,支撑部200中的第二延伸部具有凸起结构202。该凸起结构201和凸起结构202被配置为:对待对口的两根管道001的一侧抵接。如此,可以增大支撑部200与待对口的两根管道001的接触面积。

41.需要说明的是,凸起结构201和凸起结构202与定位块302之间具有一定的距离。如此,可以便于在完成待对口的两根管道001的同轴度定位后,对该两根管道001之间的缝隙进行点焊固定。

42.在本技术实施例中,请参考图4,连接部100的第一端具有第一通孔100a,支撑部200的第一端具有与第一通孔100a连接的第二通孔200a。该管道对口装置000还可以包括:依次贯穿第一通孔100a和第二通孔200a的转轴500。支撑部200的第一端与连接部100的第一端可以通过转轴400活动连接。如此,连接部100和支撑部200均可以绕转轴500进行转动。

43.在本技术中,如图3所示,连接部100的第二端具有第一卡接件100b,支撑部200的第二端具有与第一卡接件100b卡接的第二卡接件200b,连接部100的第二端可以通过第一卡接件100b与第二卡接件200b的配合和支撑部200的第二端可拆卸连接。如此,可以便于在完成对待对口的两根管道001进行同轴度定位后,将管道对口装置000从该两根管道001上拆卸下。

44.可选的,第一卡接件100b可以为与连接部100的第二端固定连接的第一卡勾,第二卡接件200b可以为与支撑部200的第二端活动连接,且与第一卡勾配合的第二卡勾。

45.在本技术实施例中,该管道对口装置还可以包括:位于支撑部200与待对口的两根管道001之间,以及位于定位块302与待对口的两根管道001之间的弹性保护层。该弹性保护层可以降低待对口的两根管道001上的防腐层,在对待对口的两根管道001进行同轴度定位时被损坏的概率。

46.可选的,该弹性保护层可以包括:硫化橡胶。

47.以下对图3示出的管道对口装置000的工作原理进行说明:

48.在对待对口的两根管道001焊接前,将待对口的两根管道001水平放置于支撑部200上,并将支撑部200的第二端与连接部100的第二端连接。为了保证后续对该待对口的两根管道001进行对口的对口精度,需要保证该待对口的两根管道001之间的缝隙位于支撑部200的中央区域内。旋转施力杆400,以使施力杆400带动调节杆301旋转,从而使得调节杆301带动与其连接的定位块302在其延伸方向上进行移动,直至支撑部200中的第一延伸部上的凸起结构201和第二延伸部上的凸起结构202,均与该两根管道001的一侧抵接,且定位块302中的第一延伸部和第二延伸部均与该两根管道001的另一侧抵接,即可保证该两根管道001的同轴度较高。如此,支撑部200与定位块302可以通过四点定位的方式实现对该两根

管道001的对口。通过该管道对口装置000的可以简化对该两根管道001进行同轴度定位的过程,进而提高了后续对管道进行焊接的效率。在完成该两根管道001的同轴度定位后,对该两根管道001之间的缝隙进行点焊固定,取消支撑部200的第二端与连接部100的第二端之间的连接,将管道对口装置000从该两根管道001上卸下。

49.综上所述,本技术实施例提供的管道对口装置,包括:连接部、支撑部和调节部。该调节部包括:调节杆和定位块。在对待对口的两根管道焊接前,将待对口的两根管道水平放置于支撑部上,并将支撑部的第二端与连接部的第二端连接,保证待对口的两根管道之间的缝隙位于支撑部的中央区域,以保证后续对该待对口的两根管进行对口的对口精度。对调节杆施加压力,使调节杆带动与其连接的定位块进行移动,直至定位块与待对口的两根管道的另一侧抵接后,继续对调节杆施加压力,直至待对口的两根管道的轴心线重合。即可保证该两根管道的同轴度较高,实现对该两根管道的对口。通过该管道对口装置的可以简化对该两根管道进行同轴度定位的过程,进而提高了后续对管道进行焊接的效率。同时,该管道对口装置结构简单,拆切便捷且可以适用于多种管径的管道。

50.在本技术中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

51.以上所述仅为本技术的可选的实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。