1.本实用新型涉及转向架枕簧拆装装置技术领域,具体为一种转向架枕簧智能拆装装置。

背景技术:

2.铁路货车以货物为主要运输对象,按用途可分为通用货车和专用货车。通用货车是指适用于运输多种货物的车辆,如敞车、棚车、平车等。专用货车是指运输某一种货物的车辆,如煤车、集装箱车、散装水泥车等,转向架是轨道车辆结构中最为重要的部件之一,转向架的各种参数也直接决定了车辆的稳定性和车辆的乘坐舒适性。

3.经过大量检索得知:中国实用新型专利:申请号【cn202010213313.0】,公开号【cn111283698a】,本发明公开了一种转向架枕簧、斜楔分解检测机器人系统,包括用于分解转向架的分解装置,还包括机械手,还包括安装在机械手动作端上的检测机具,所述机械手用于调整检测机具在空间中的位置,所述检测机具包括机具架,所述机具架上还安装有测距传感器及相机,所述相机用于获取枕簧、斜楔的图像信息,所述测距传感器用于检测枕簧的高度。采用本机器人系统,可在货车转向架摇枕枕簧和减振装置的自动化取卸技术与装备研制中,提供可实现斜楔、枕簧检测的中继工位,便于推进转向架检修生产的自动化。

4.铁路货车转向架枕簧拆装完全依靠人工作业,没有专用拆装装备,存在以下问题:工作人员劳动强度大,安全风险大,存在枕簧掉落砸伤的风险,这些问题制约了检修生产过程的自动化,迫切需要研制专用自动装备替代人工作业。

技术实现要素:

5.本实用新型的目的在于提供一种转向架枕簧智能拆装装置,具备实现枕簧拆装过程的自动化,提高检修效率,规避安全风险和取代人工作业的优点,解决了工作人员劳动强度大,安全风险大,存在枕簧掉落砸伤的风险,以及工作效率低的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种转向架枕簧智能拆装装置,包括枕簧输送线、转向架输送线、斜楔拆装和中转机器人、枕簧拆装机器人、升降装置、机器人安装框架、转向架和枕簧,所述枕簧输送线的一侧设有转向架输送线,所述枕簧输送线的两侧固定有机器人安装框架,所述机器人安装框架的另一侧位于枕簧输送线和转向架输送线之间,所述机器人安装框架的顶部靠近转向架输送线的一侧对称固定有斜楔拆装和中转机器人和枕簧拆装机器人,所述斜楔拆装和中转机器人和枕簧拆装机器人均通过固定座固定在机器人安装框架的顶部内侧,所述转向架输送线的底部中心轴线上位于斜楔拆装和中转机器人和枕簧拆装机器人之间的位置设有升降装置,所述转向架输送线的底部对称设有两排摇枕,所述转向架输送线的两侧对称安装有两个z轴,所述z轴的上端固定有转向架,所述转向架的两端对称固定有两个侧架。

7.优选的,所述枕簧输送线与转向架输送线相互平行,所述枕簧输送线上均匀排列有三排枕簧。

8.优选的,所述斜楔拆装和中转机器人的下方设有机械手臂a,所述机械手臂a的前端连接有机械手a。

9.优选的,所述枕簧拆装机器人的下方设有机械手臂b,所述机械手臂b的前端固定有枕簧拆装机械手,所述机械手a和枕簧拆装机械手位于枕簧的上方。

10.优选的,所述升降装置的上端设有伸缩杆,所述伸缩杆的上端固定有升降板。

11.优选的,所述侧架的安装方向与转向架输送线的两侧轨道方向相同。

12.与现有技术相比,本实用新型的有益效果如下:本实用新型转向架枕簧智能拆装装置能够提高检修效率,降低工人的劳动强度,提高工人安全保障,枕簧、斜楔拆装工位之前需要两人拆装枕簧、斜楔,现在只需要一名工人,主要负责系统的操作与监控,减少了人力成本,还能够实现自动化拆装枕簧、斜楔,该装置可联合枕簧斜楔运输线、枕簧斜楔检测工位、枕簧斜楔分解工位进行整体系统自动化升级,具有一定的社会推广效应。

附图说明

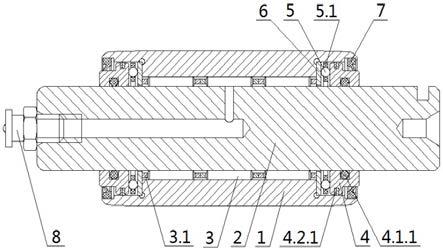

13.图1为本实用新型结构示意图;

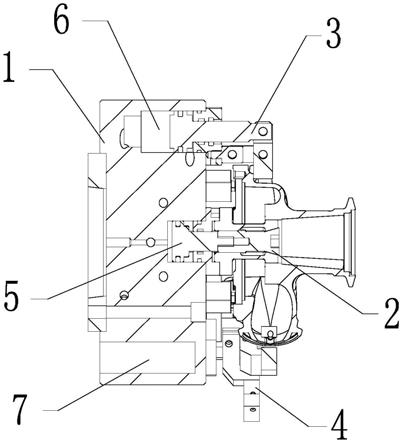

14.图2为本实用新型左视图;

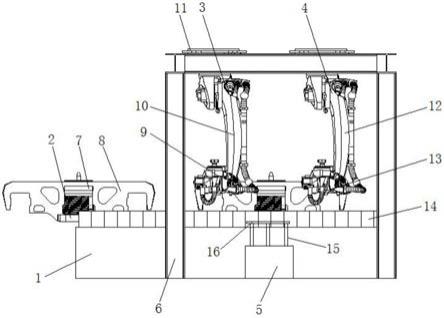

15.图3为本实用新型俯视图。

16.图中:1、枕簧输送线;2、转向架输送线;3、斜楔拆装和中转机器人;4、枕簧拆装机器人;5、升降装置;6、机器人安装框架;7、转向架;8、侧架;9、机械手a;10、机械手臂a;11、固定座;12、机械手臂b;13、枕簧拆装机械手;14、枕簧;15、伸缩杆;16、升降板;17、摇枕;18、z轴。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1至图3,本实用新型提供一种转向架枕簧智能拆装装置技术方案:一种转向架枕簧智能拆装装置,包括枕簧输送线1、转向架输送线2、斜楔拆装和中转机器人3、枕簧拆装机器人4、升降装置5、机器人安装框架6、转向架7和枕簧14,枕簧输送线1的一侧设有转向架输送线2,枕簧输送线1与转向架输送线2相互平行,枕簧输送线1上均匀排列有三排枕簧14,枕簧输送线1的两侧固定有机器人安装框架6,机器人安装框架6的另一侧位于枕簧输送线1和转向架输送线2之间,机器人安装框架6的顶部靠近转向架输送线2的一侧对称固定有斜楔拆装和中转机器人3和枕簧拆装机器人4。

19.斜楔拆装和中转机器人3和枕簧拆装机器人4均通过固定座11固定在机器人安装框架6的顶部内侧,斜楔拆装和中转机器人3的下方设有机械手臂a10,机械手臂a10的前端连接有机械手a9,枕簧拆装机器人4的下方设有机械手臂b12,机械手臂b12的前端固定有枕簧拆装机械手13,机械手a9和枕簧拆装机械手13位于枕簧14的上方,转向架输送线2的底部中心轴线上位于斜楔拆装和中转机器人3和枕簧拆装机器人4之间的位置设有升降装置5,升降装置5的上端设有伸缩杆15,伸缩杆15的上端固定有升降板16。

20.转向架输送线2的底部对称设有两排摇枕17,转向架输送线2的两侧对称安装有两个z轴18,z轴18的上端固定有转向架7,转向架7的两端对称固定有两个侧架8,侧架8的安装方向与转向架输送线2的两侧轨道方向相同,转向架7需要定位调平时先将升降装置5将侧架8顶升,直至侧架8和摇枕17脱离,然后三坐标机器人利用两个z轴18同时向前运动,抵平侧架8,让侧架8相对于三坐标保持相对确定的位置姿态,抵平之后定位升降装置5让侧架8下降直至和摇枕18接触,使得侧架8稳定;转向架7稳定后,机器人携带摄像头对转向架7进行扫描,判断该端面为1位端或为2位端,并得到转向架7内部减振装置组装空间的精确位置参数,规划机器人的运动轨迹。

21.对于如何判断转向架7的1位端或2位端:一是对流水线上托盘进行判断,托盘上做标记,比如在1位端托盘空白处焊接一个三角形标识,在2位端托盘空白处焊接一个正方形标识。中转机器人上的视觉相机可识别此标识并判断出1位端和2位端;二是对转向架7判断,在拆卸枕簧14和斜楔时,在转向架7的1位端放置一个rfid,另一端不放置,当转向架7到达组装工位,进行转向架7定位调平的时候,通过扫描当前的转向架7的两端有无rfid信号,判断此端是否为1位端;三是判断过程,中转机器人在夹取之前对托盘上的标记进行扫描,判断当前托盘为1位端还是2位端。根据不同的扫描结果,判断是否与当前转向架7端面匹配,若匹配直接夹取组装,若不匹配,则扫描下一个托盘。

22.本实用新型转向架7枕簧14智能拆装装置能够提高检修效率,降低工人的劳动强度,提高工人安全保障,枕簧14、斜楔拆装工位之前需要两人拆装枕簧14、斜楔,现在只需要一名工人,主要负责系统的操作与监控,减少了人力成本,还能够实现自动化拆装枕簧14、斜楔,该装置可联合枕簧斜楔运输线、枕簧斜楔检测工位、枕簧斜楔分解工位进行整体系统自动化升级,具有一定的社会推广效应。

23.工作原理:1.转向架7移动到本工位之后,对侧架8进行姿态调整,定位调平装置的顶升板升起,将转向架7固定,枕簧拆装机械手13上的工业相机对转向架7进行扫描,系统得到枕簧14和斜楔在空间中的坐标位置。

24.2.中转机械手a9对托盘进行扫描,判断出1位端和2位端各自的托盘,同时判断转向架7正对机器人的一端是1位端还是2位端。再抓起运输线相应托盘上的承载簧,放在枕簧拆装机械手13上,枕簧拆装机械手13将承载簧装入转向架7的内部空间第三排。

25.3.转向架7内部空间第三排承载簧装完之后,中转机械手将斜楔抓取至斜楔拆装机械手a9上,然后斜楔拆装机械手a9将斜楔装入转向架7内部空间,并保持向上顶升状态。

26.4.中转机械手a9将减震簧从运输线上抓取至枕簧组装机械手上,然后枕簧组装机械手将减震簧放在转向架7内部空间第二排,即斜楔正下方,枕簧14放置位置下方为曲柄滑块机构,此机构将枕簧14推至竖立状态并扶正,此时枕簧14安稳放置在转向架7的内部空间装配面处,确认枕簧14放置完成。枕簧拆装机械手13上装有工业相机,当枕簧14摆好之后,相机会对枕簧14姿态进行判断,识别枕簧14是否摆正。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。