1.本实用新型涉及发酵罐领域,具体为一种茶叶加速发酵罐装置。

背景技术:

2.在生物工程,特别是发酵工程及其研究、试验中,发酵罐是所需的主要设备,而发酵罐又经常需要对温度进行控制。虽然在多数情况下,发酵罐的温度可允许有一定范围波动,但超过一定限度就会破坏正常发酵所需生化条件,导致发酵速度降低甚至发酵过程终止而工艺失败。另外,有些发酵过程需要对温度上、下限分别进行控制,或者对同一种物料同时施以不同温度,这时,现行的发酵工艺或发酵罐系统就不再适用。特别是在一些实验研究中,合适的发酵温度不一定已知,这就需要进行实验摸索,需要一种可以高效支持这类发酵温度摸索的设备。这种设备应该使得发酵罐内温度在较宽的范围可调节,并能在多给定值下保持稳定,这对于具有单向(温度升高方向)性特点的温度控制而言,是个难以通过的瓶颈。另外,固态基质上微生物的发酵涉及控温、传质、空气等多个方面,由于基质的不可动性,在常规的发酵罐中,给实际操作带来许多困难,尤其是难于实现连续发酵中产物的分离。为了解决这一问题,可以设计加速发酵系统,借助可控加温系统的温度传导,使目标物的温度得到控制,并可简捷、方便地连续补料、倒料和实现产物的在线分离,为此,我们提出了一种茶叶加速发酵罐装置。

技术实现要素:

3.本实用新型的主要目的在于提供一种茶叶加速发酵罐装置,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

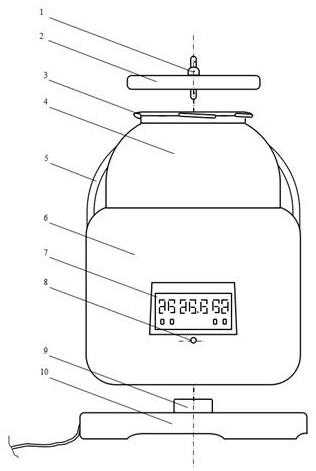

5.一种茶叶加速发酵罐装置,总体包括盖结构、罐体结构和底座结构,盖结构由安全阀和半旋盖构成,安全阀作为保证发酵罐压力安全的器件,为圆柱形释放压力可调的组件,以其主体外侧壁紧固装配在半旋盖中心的装配孔内,其中轴线与半旋盖中轴线重合,半旋盖作为密封发酵罐的部件,为圆盘槽盒形结构,槽侧壁下沿内扣有四个半旋螺沿,用以扣盖密封时与半旋口构成滑动右旋扣紧状态;

6.罐体结构由半旋口、罐体、耳把、腔壳、操作屏和开关键构成,半旋口作为发酵罐的密封结构部位,为罐体顶口延伸的圆柱环形结构,环壁壁上沿外展有四个半旋螺沿,用以扣盖密封时与半旋盖构成滑动右旋扣紧状态,罐体作为装容拟发酵物的容器主体,为大圆角矩形旋转体空腔结构,两侧接有用于提、放操作的耳把;罐体的中下部包裹装配在腔壳中,耳把作为提、放操作发酵罐整体的适配结构体,为圆弧形筋状结构,以其上端连接装配于罐体的上部左、右两侧壁,以其下部连接装配于腔壳的外侧壁上端左、右两侧,腔壳作为装容、承托罐体的结构体,为大圆角矩形旋转体空腔槽罐结构,以其内壁与罐体外壁的中下部紧固套配;其外侧壁上端左、右两侧各连接装配一耳把;其前侧下部中位装嵌一操作屏;其前侧下部紧贴操作屏下部中位,装嵌一开关键,操作屏作为温度给定设置与显示的人机触摸

交互界面,为矩形成品触摸屏器件,装嵌于腔壳的前侧下部中位,开关键作为电源开关操作的成品器件,装嵌于腔壳的前侧下部中位,紧贴操作屏的下部;

7.底座结构由接触凸和底座构成,接触凸作为定位接插电源的插口,为凸柱环槽结构,延伸于底座的上面中心位,底座作为承托发酵罐整体的结构体,为圆盘形托盘结构,其上面中心位延伸出接触凸,其一侧穿引出电源线。

8.优选的,加热器作为为罐体加温的铸铝材料结构体,为大圆角圆柱盘盒槽罐结构,以其内壁与罐体外壁的中下部紧固套配,其内部大圆角底环位封铸有电加热盘环器件,其底部下面中心位装嵌有用以与接触凸插接配合的电源插接口;作为腔壳的内腔壁,以其上口边沿的上延伸环与腔壳的上口边沿密封连接,其外壁与腔壳外壁的内面之间形成空腔,构成绝热空腔,电加热盘环器件的两端引出并分别通过电源线连接到电路室中的两电热器连接端子;电源插接口为凹槽环柱结构,成三层套柱环插销:其中心柱插销穿过插接口的绝缘顶座与加热器构成紧固电接触,其二套柱环插销在插接口的绝缘顶座下侧与电路室中的一电源线连接端子连接,其外套柱环插销在插接口的绝缘顶座下侧与电路室中的另一电源线连接端子连接,感温器作为向温控电路反馈罐体温度的传感器件,为一铜壳紧固外套pt100微型温度传感器主体而制作的弹性结构,呈“l”形,其感温头部紧贴加热器的大圆角底面,其根部固接于腔壳的电路室旁侧,其引线从铜壳空腔穿出引入电路室,电路室作为盛容、安装温控电路的结构体,为绝热壳封闭的矩形柱体空腔,装嵌于腔壳外壁底部的内侧,开关键的下方。

9.优选的,当前值数字模块7.1作为显示罐体当前温度的数字值,设置于操作屏画面中心位,下限值数字模块7.2作为显示罐体给定设置温度操作的数字值,设置于操作屏画面左部位,当前值数字模块7.1的左部,减值键7.3 作为给定设置温度数值减小的数字操作键,一个装嵌于操作屏画面左部,下限值数字模块7.2的下方左侧,另一个装嵌于操作屏画面右部,上限值数字模块7.5的下方左侧,增值键7.4作为给定设置温度数值增大的数字操作键,一个装嵌于操作屏画面左部,下限值数字模块7.2的下方右侧,另一个装嵌于操作屏画面右部,上限值数字模块7.5的下方右侧,上限值数字模块7.5 作为显示罐体给定设置温度操作的数字值,设置于操作屏画面右部位,当前值数字模块7.1的右部。

10.优选的,由温度比较模块、温度控制模块、放大模块、加热器投切执行模块和温度反馈模块构成。

11.优选的,系统的主控和人机交互电路为以mega8型单片机控制器芯片uc 为核心的控制、操作电路;触摸屏显示模块ud的vcc引脚连接到温控系统电路工作电源正极接线端e,其gnd引脚接地;触摸屏显示模块ud的wr引脚连接到控制器芯片uc的pb0引脚,其rd引脚连接到控制器芯片uc的pb1引脚;控制系统启动键km与启动信号缓冲电阻rkm串联,控制器芯片uc的pa0引脚通过该串联支路接地;启动信号缓冲电容ckm跨接在控制器芯片uc的pa0 引脚与地之间;控制器芯片uc的pa1引脚,即控制器芯片模拟输入引脚连接到温度信号输出端子ft;控制器芯片uc的xtal1引脚通过第一自激电容cp1 接地,其xtal2引脚通过第二自激电容cp2接地;晶振cf跨接在控制器芯片 uc的xtal1引脚与xtal2引脚之间;

12.控制器芯片uc的vcc引脚连接到温控系统电路工作电源正极接线端e;控制器芯片uc的pb3引脚通过光耦lcph分压电阻rph连接到连接到光耦lcph 的输入端正极;光耦lcph的输入端负极均接地;控制器芯片uc的reset非引脚通过重置信号上拉电阻rr1连接到温控

系统电路工作电源正极接线端e;控制器芯片uc的reset非引脚通过重置信号缓冲电阻rr2与控制器重置按键 kr的串联支路接地;控制器芯片uc的reset非引脚通过重置信号缓冲电容cr接地;控制器芯片uc的gnd引脚接地。

13.优选的,系统的发酵温度控制系统由温度比较模块、温度控制模块、放大模块、加热器投切执行模块和温度反馈模块构成。

14.与现有技术对比,本实用新型具备以下有益效果:该茶叶加速发酵罐装置,它使得发酵罐内温度在较宽的范围可调节,并能在多给定值下保持稳定,并方便操作的特点,系统以紧凑、简洁、可分合的结构实现了发酵工程的快速、操作方便,其控制系统结构简单,易于调整。整体易于批量生产;系统维护、维修简便易行。

附图说明

15.图1是发酵加速装置结构总成视图。

16.图2是发酵加速装置结构总成剖视图。

17.图3是装置的触摸屏画面布局视图。

18.图4是装置温度检测反馈电路结构图。

19.图5是装置温度控制驱动电路结构图。

20.图6是装置温度控制执行电路结构图。

21.图7是温控系统的主控和人机交互电路结构图。

22.图8是温控系统的工作电源电路结构图。

23.图9是装置温度控制系统框图。

24.图10是发酵温度数据处理流程图。

25.在图1~2中:1.安全阀,2.半旋盖,3.半旋口,4.罐体,5.耳把,6.腔壳,7.操作屏,8.开关键,9.接触凸,10.底座。

26.在图2~8中:11.加热器,12.感温器,13.电路室。

27.在图3中:7.1.当前值数字模块,7.2.下限值数字模块,7.3.减值键,7.4.增值键,7.5.上限值数字模块。

28.在图4~8中:e为温控系统电路工作电源正极接线端,rt℃为温敏电阻, ft为温度信号输出端子,lct℃为温度信号隔离

‑

放大光耦,uc.pa1为控制器芯片模拟输入引脚6。

29.在图5~8中:lcjh为温控继电器驱动信号隔离光耦,rjh为温控继电器驱动信号耦合电阻,tjh为温控继电器驱动三极管,jz为温控执行继电器。

30.在图6~8中:jz

‑

1为温控执行继电器常开接点,rh为电热器等效组。

31.在图7~10中:ud为触摸屏显示模块,km为控制系统启动键,rkm为启动信号缓冲电阻,ckm为启动信号缓冲电容;cp1为第一自激电容,cp2为第二自激电容,cf为晶振;uc为控制器芯片;rph为光耦lcph分压电阻;rr1为重置信号上拉电阻,rr2为重置信号缓冲电阻,cr为重置信号缓冲电容,kr 为控制器重置按键。

32.在图8中:kp为电源开关,br为整流桥,cp1为第一滤波电容,cp2为吸收电容,rp1为吸收电阻,dp1为吸收二极管,up为电源电路pwm控制器芯片,cp3为第二滤波电容,cp4为缓冲电容,rp2为分压电阻;trp为输出变压器,w1为输出变压器原绕组,w2为输出变压器检测绕组,w3为输出变压器绕组,w4为输出变压器第二副绕组;rp3为限流电阻,dp2为整流二极

管,lcp 为反馈光耦器件;dp3为温控系统电路工作电源整流二极管,cp5为温控系统电路工作电源第一滤波电容,lp为温控系统电路工作电源滤波电感,cp6为温控系统电路工作电源第二滤波电容;rp4为反馈限流电阻,rp5为反馈分压第一电阻,cp9为自激吸收电容,uf为基准电压源器件,rp6为反馈分压第二电阻。

33.在图9~10中:t℃为给定温度,δt为偏差温度,ct为温度控制模块, lt℃为温度控制逻辑信号,>t℃为放大模块,vt℃为加热器投切执行驱动电压,ext℃为加热器投切执行模块,t℃o为发酵罐温度,ft℃为温度反馈模块, t℃f为发酵罐温度反馈变量。

34.在图10中:t℃h为温度上限值变量,t℃l为温度下限值变量。

具体实施方式

35.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

36.请参阅图1

‑

10,在图1所示的发酵加速装置结构总成视图中:

37.安全阀1作为保证发酵罐压力安全的器件,为圆柱形释放压力可调的组件,以其主体外侧壁紧固装配在半旋盖2中心的装配孔内,其中轴线与半旋盖2中轴线重合。半旋盖2作为密封发酵罐的部件,为圆盘槽盒形结构,槽侧壁下沿内扣有四个半旋螺沿,用以扣盖密封时与半旋口3构成滑动右旋扣紧状态。

38.半旋口3作为发酵罐的密封结构部位,为罐体4顶口延伸的圆柱环形结构,环壁壁上沿外展有四个半旋螺沿,用以扣盖密封时与半旋盖2构成滑动右旋扣紧状态。罐体4作为装容拟发酵物的容器主体,为大圆角矩形旋转体空腔结构,两侧接有用于提、放操作的耳把5;罐体4的中下部包裹装配在腔壳6中。耳把 5作为提、放操作发酵罐整体的适配结构体,为圆弧形筋状结构,以其上端连接装配于罐体4的上部左、右两侧壁,以其下部连接装配于腔壳6的外侧壁上端左、右两侧。腔壳6作为装容、承托罐体4的结构体,为大圆角矩形旋转体空腔槽罐结构,以其内壁与罐体4外壁的中下部紧固套配;其外侧壁上端左、右两侧各连接装配一耳把5;其前侧下部中位装嵌一操作屏7;其前侧下部紧贴操作屏7下部中位,装嵌一开关键8。操作屏7作为温度给定设置与显示的人机触摸交互界面,为矩形成品触摸屏器件,装嵌于腔壳6的前侧下部中位。开关键8作为电源开关操作的成品器件,装嵌于腔壳6的前侧下部中位,紧贴操作屏7的下部。

39.接触凸9作为定位接插电源的插口,为凸柱环槽结构,延伸于底座10的上面中心位。底座10作为承托发酵罐整体的结构体,为圆盘形托盘结构,其上面中心位延伸出接触凸9,其一侧穿引出电源线。

40.在图1所示的发酵加速装置结构总成视图和图2所示的发酵加速装置结构总成剖视图中:

41.安全阀为圆柱形释放压力可调的组件,以其主体外侧壁紧固装配在半旋盖 2中心的装配孔内,其中轴线与半旋盖2中轴线重合。半旋盖2为圆盘槽盒形结构,槽侧壁下沿内扣有四个半旋螺沿,用以扣盖密封时与半旋口3构成滑动右旋扣紧状态。

42.半旋口3为罐体4顶口延伸的圆柱环形结构,环壁壁上沿外展有四个半旋螺沿,用以扣盖密封时与半旋盖2构成滑动右旋扣紧状态。罐体4为大圆角矩形旋转体空腔结构,以其中下部包裹装配在腔壳6中。耳把5为圆弧形筋状结构,以其上端连接装配于罐体4的上部

左、右两侧壁,以其下部连接装配于腔壳6 的外侧壁上端左、右两侧。腔壳6为大圆角矩形旋转体空腔槽罐结构,以其内壁与罐体4外壁的中下部紧固套配;其前侧下部中位外凸成斜坡,斜坡面朝前偏上;斜坡面装嵌一操作屏7;斜坡面下部的紧贴操作屏7下部中位,装嵌一开关键8。操作屏7作为矩形成品器件,装嵌于腔壳6的前侧下部中位外凸斜坡面。开关键8装嵌于腔壳6的前侧下部中位外凸斜坡面的下部中位,紧贴操作屏7的下部。

43.接触凸9为凸柱环槽结构,延伸于底座10的上面中心位,成三层套柱环插口:其内插口内侧装嵌一安接连接地线的内弹触片,其中环插口内侧装嵌一连接相线的内弹触片,其外环插口内侧装嵌一连接零线的内弹触片;所连接的接地线、相线和零线通过电源线引出。底座10为圆盘形托盘结构,其上面中心位延伸出接触凸9,其一侧穿引出电源线。

44.加热器11作为为罐体4加温的铸铝材料结构体,为大圆角圆柱盘盒槽罐结构,以其内壁与罐体4外壁的中下部紧固套配,其内部大圆角底环位封铸有电加热盘环器件,其底部下面中心位装嵌有用以与接触凸9插接配合的电源插接口;作为腔壳6的内腔壁,以其上口边沿的上延伸环与腔壳6的上口边沿密封连接,其外壁与腔壳6外壁的内面之间形成空腔,构成绝热空腔。电加热盘环器件的两端引出并分别通过电源线连接到电路室13中的两电热器连接端子;电源插接口为凹槽环柱结构,成三层套柱环插销:其中心柱插销穿过插接口的绝缘顶座与加热器11构成紧固电接触,其二套柱环插销在插接口的绝缘顶座下侧与电路室13中的一电源线连接端子连接,其外套柱环插销在插接口的绝缘顶座下侧与电路室13中的另一电源线连接端子连接。感温器12作为向温控电路反馈罐体4温度的传感器件,为一铜壳紧固外套pt100微型温度传感器主体而制作的弹性结构,呈“l”形,其感温头部紧贴加热器11的大圆角底面,其根部固接于腔壳6的电路室13旁侧,其引线从铜壳空腔穿出引入电路室13。电路室13作为盛容、安装温控电路的结构体,为绝热壳封闭的矩形柱体空腔,装嵌于腔壳6外壁底部的内侧,开关键8的下方。

45.在图1~2所示的发酵加速装置结构总成视图和图3所示的装置的触摸屏画面布局视图中:

46.当前值数字模块7.1作为显示罐体4当前温度的数字值,设置于操作屏7 画面中心位。下限值数字模块7.2作为显示罐体4给定设置温度操作的数字值,设置于操作屏7画面左部位,当前值数字模块7.1的左部。减值键7.3 作为给定设置温度数值减小的数字操作键,一个装嵌于操作屏7画面左部,下限值数字模块7.2的下方左侧,另一个装嵌于操作屏7画面右部,上限值数字模块7.5的下方左侧。增值键7.4作为给定设置温度数值增大的数字操作键,一个装嵌于操作屏7画面左部,下限值数字模块7.2的下方右侧,另一个装嵌于操作屏7画面右部,上限值数字模块7.5的下方右侧。上限值数字模块7.5作为显示罐体4给定设置温度操作的数字值,设置于操作屏7画面右部位,当前值数字模块7.1的右部。

47.在图2所示的发酵加速装置结构总成剖视图和图4所示的装置温度检测反馈电路结构图中:装置温度检测反馈电路为以pt100型温度传感器的正温度系数温敏电阻rt℃为核心的检测、隔离、放大反馈电路。温敏电阻rt℃的串联在温控系统电路工作电源正极接线端e与温度信号隔离

‑

放大光耦lct℃的输入端正极之间,温度信号隔离

‑

放大光耦lct℃的输入端负极接地;温度信号隔离

‑

放大光耦lct℃的输出端正极通过温度信号输出端子ft连接到控制器芯片模拟输入引脚1,即uc.pa1,温度信号隔离

‑

放大光耦lct℃的输出端负极接地。

48.在图4所示的装置温度检测反馈电路结构图和图5所示的装置温度控制驱动电路结构图中:系统的装置温度控制驱动电路为以温控执行继电器jz为核心器件的投切电路。温控继电器驱动信号隔离光耦lcjh的输出端正极通过温控继电器驱动信号耦合电阻rjh连接到连接到温控继电器驱动三极管tjh 的基极,输出端负极接地;温控继电器驱动三极管tjh的发射极串联温控执行继电器jh接地;温控继电器驱动三极管tjh的集电极连接到温控系统电路工作电源正极接线端e。

49.在图2所示的发酵加速装置结构总成剖视图、图4~5所示的电路结构图和图6所示的装置温度控制执行电路结构图中:为。系统的装置温度控制执行电路为以电热器等效组rh为核心器件的投切电路。温控执行继电器常开接点jz

‑

1与电热器等效组rh串联,该串联支路跨接在接线端子1与2之间。

50.在图2所示的发酵加速装置结构总成剖视图、图4~6所示的电路结构图和图7所示的温控系统的主控和人机交互电路结构图中:

51.系统的主控和人机交互电路为以mega8型单片机控制器芯片uc为核心的控制、操作电路。

52.触摸屏显示模块ud的vcc引脚连接到温控系统电路工作电源正极接线端 e,其gnd引脚接地;触摸屏显示模块ud的wr引脚连接到控制器芯片uc的 pb0引脚,其rd引脚连接到控制器芯片uc的pb1引脚。

53.控制系统启动键km与启动信号缓冲电阻rkm串联,控制器芯片uc的pa0 引脚通过该串联支路接地;启动信号缓冲电容ckm跨接在控制器芯片uc的pa0 引脚与地之间。控制器芯片uc的pa1引脚,即控制器芯片模拟输入引脚1连接到温度信号输出端子ft。控制器芯片uc的xtal1引脚通过第一自激电容 cp1接地,其xtal2引脚通过第二自激电容cp2接地;晶振cf跨接在控制器芯片uc的xtal1引脚与xtal2引脚之间。

54.控制器芯片uc的vcc引脚连接到温控系统电路工作电源正极接线端e。控制器芯片uc的pb3引脚通过光耦lcph分压电阻rph连接到连接到光耦lcph 的输入端正极;光耦lcph的输入端负极均接地。控制器芯片uc的reset非引脚通过重置信号上拉电阻rr1连接到温控系统电路工作电源正极接线端e。控制器芯片uc的reset非引脚通过重置信号缓冲电阻rr2与控制器重置按键 kr的串联支路接地;控制器芯片uc的reset非引脚通过重置信号缓冲电容 cr接地。控制器芯片uc的gnd引脚接地。

55.在图2所示的发酵加速装置结构总成剖视图、图4~7所示的电路结构图和图8所示的温控系统的工作电源电路结构图中:

56.温控系统的工作电源电路为以sd4842型pwm控制器芯片up作为核心器件的三路ac

‑

dc电路。

57.220v市电通过电源开关kp和接线端子1、2引入整流桥br的两交流输入端。整流桥br的正极输出端连接到系统的母线电源正极接线端ev,同时与第一滤波电容cp1的正极连接;整流桥br的负极输出端接执行电路地。第一滤波电容cp1的负极接执行电路地;吸收电容cp2与吸收电阻rp1并联,该并联支路的一端与第一滤波电容cp1的正极连接,另一端与吸收二极管dp1的负极连接;吸收二极管dp1的正极与电源电路pwm控制器芯片up的6、7、8 脚连接。电源电路pwm控制器芯片up的1、2脚接执行电路地;电源电路pwm 控制器芯片up的3脚与第二滤波电容cp3的正极连接,第二滤波电容cp3的负极接执行电路地;电源电路pwm控制

器芯片up的4脚通过缓冲电容cp4接执行电路地;电源电路pwm控制器芯片up的5脚悬空。分压电阻rp2跨接在第一滤波电容cp1的正极与电源电路pwm控制器芯片up的3脚之间。

58.输出变压器trp的输出变压器原绕组w1同名端连接到第一滤波电容cp1 的正极,其异名端连接到电源电路pwm控制器芯片up的6、7、8脚;输出变压器trp的输出变压器检测绕组w2同名端通过限流电阻rp3与整流二极管dp2 的正极连接,整流二极管dp2的负极连接到电源电路pwm控制器芯片up的3 脚;输出变压器trp的输出变压器检测绕组w2异名端接执行电路地;输出变压器trp的输出变压器绕组w3异名端和输出变压器第二副绕组w4异名端均接地;输出变压器trp的输出变压器绕组w3同名端与温控系统电路工作电源整流二极管dp3的正极连接。温控系统电路工作电源整流二极管dp3的负极同时与温控系统电路工作电源第一滤波电容cp5的正极及温控系统电路工作电源滤波电感lp的一端连接;温控系统电路工作电源第一滤波电容cp5的负极接地;温控系统电路工作电源滤波电感lp1的另一端与温控系统电路工作电源第二滤波电容cp6的正极连接,该连接点连接到温控系统电路工作电源正极接线端e。

59.反馈限流电阻rp4的一端连接到温控系统电路工作电源正极接线端e,另一端与(tlp521

‑

1型)反馈光耦器件lcp的1脚连接。反馈分压第一电阻rp5 的一端连接到温控系统电路工作正极接线端e,另一端与反馈分压第二电阻rp6的一端连接;反馈分压第二电阻rp6的另一端接地。(tl431型)基准电压源器件u6的负极与反馈光耦器件lcp的2脚连接,基准电压源器件u6的正极接地,基准电压源器件uf的控制极连接到与反馈分压第一电阻rp5与反馈分压第二电阻rp6的连接点。自激吸收电容cp7跨接在基准电压源器件uf 的负极与控制极之间。反馈光耦器件lcp的3脚接执行电路地,反馈光耦器件lcp的4脚与电源电路pwm控制器芯片up的4脚连接。

60.在图7所示的温控系统的主控和人机交互电路结构图和图9所示的装置温度控制系统框图中:

61.系统的发酵温度控制系统由温度比较模块、温度控制模块ct、放大模块>t ℃、加热器投切执行模块ext℃和温度反馈模块ft℃构成。

62.所设置的给定温度t℃与温度反馈变量t℃f在存储于控制器芯片uc的比较模块中比较,产生偏差温度δt;经存储于控制器芯片uc的温度控制模块 ct计算处理,偏差温度δt转换成为温度控制逻辑信号lt℃;在放大模块>t ℃中,加热控制逻辑信号lt℃被放大、转换成加热器投切执行驱动电压vt℃;加热器投切执行驱动电压vt℃经加热器投切执行模块ext℃的执行、转换,成为发酵罐温度t℃o;经温度反馈模块ft℃计算处理,发酵罐温度t℃o转换为温度反馈变量t℃f引入温度比较模块。

63.在图1~2所示的发酵加速装置结构总成视图、图3所示的装置的触摸屏画面布局视图、图7所示的温控系统的主控和人机交互电路结构图、图9所示的装置温度控制系统框图和图10所示的温度数据处理流程图中:

64.首先,调配、装入物料入罐;整定设置安全阀1的泄压值;扣旋半旋盖2;将发酵罐整体定位、放置入座;将电源线插销插入插座;

65.stp0.按压开关键8开机;在操作屏7上,人工设置给定处理液温度t℃,即通过按压上限值数字模块7.5下的减值键7.3或增值键7.4设置上限值数字模块7.5,对温度上限值变量t℃h赋值,通过按压下限值数字模块7.2下的减值键7.3或增值键7.4设置下限值数字模

块7.2,对温度下限值变量t℃l赋值;对处理液温度反馈变量t℃f清零;

66.stp1.读取t℃h值和t℃l值;从pa1读取数据,对温度反馈变量t℃f 赋值;

67.stp2.如果t℃f达到或高于t℃h,则pa3赋值高电平;如果t℃f低于 t℃l,则pa3赋值低电平;如果t℃f在t℃h和t℃l之间或等于t℃l,则保持当前工作状态。

68.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。