1.本发明涉及炼钢技术领域,尤其涉及一种磁吸废钢预热型电弧炉。

背景技术:

2.电炉炼钢是主要以废钢为原材料的炼钢流程,无需建设炼铁系统,因此又被称为短流程炼钢技术。目前,由于相比于高炉转炉长流程,电炉短流程炼钢污染物排放少60%左右,更加绿色环保。但目前电炉炼钢生产成本高于转炉生产成本,使电炉炼钢技术竞争力减弱,严重阻碍电炉炼钢比例的快速提升。废钢预热型电炉直接利用电炉冶炼过程中产生的高温烟气对废钢进行预热,能将吨钢电耗降低20~100kwh/t,具有很强节能降本效果,成为目前发展电炉炼钢流程的热点技术。

3.国内外废钢预热电弧炉30年来发展的最基本的技术路线都是基于电炉的烟气对废钢进行预热的方向,发展出以consteel为代表水平连续废钢预热电炉(如图1)和以量子电炉为代表的竖井式预热电弧炉。

4.目前,consteel(康斯迪)电炉由于装料装置的热负荷比较低,设备故障率低,不存在漏水故障风险,所以应用业绩众多。但该炉型是通过水平振动装置将废钢加入炉内。水平振动装置分为加料段(不带盖)和预热段(带盖)两部分。在加料段区域,废钢被废钢跨天车磁盘吸附加入到水平振动装置上然后在水平振动的驱使下,废钢进入预热段。在预热段内,由于重力作用,废钢平躺在水平振动装置上(预热段底部区域),而高温烟气则是通过预热段顶部通过,这样高温与废钢的对流热交换不充分,预热效果差,废钢平均预热温度200℃,吨钢电耗节约20~30kwh/t,节能效果不显著,在100%废钢原料条件下,吨钢电耗为 350kwh/t。

5.竖井式预热电弧炉由于竖井设置在炉壳的正上方,竖井底部的手指阀热负荷强度大,该技术应用后被发现存在手指漏水、卡料、粘钢,及环保等问题,国内外钢厂已开始停用。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种磁吸废钢预热型电弧炉,以克服现有技术的缺陷。

技术实现要素:

7.本发明的目的在于提供一种磁吸废钢预热型电弧炉,废钢被磁吸“悬挂”于水平连续加料预热段的上方进行预热,大大改善了废钢和烟气进行对流换热动力学条件,提升废钢预热效果。

8.本发明的目的是这样实现的,一种磁吸废钢预热型电弧炉,包括水平连续加料预热段和电炉熔池,所述水平连续加料预热段的上方设置磁吸悬浮废钢结构,所述磁吸悬浮废钢结构包括能上下翻转的h型槽体结构,所述h型槽体结构用于将废钢悬浮于所述水平连续加料预热段的上方预热且能将悬浮预热后废钢抛落至水平连续加料预热段上,水平连续加料预热段用于将悬浮预热后的废钢继续升温并输送至电炉熔池内。

9.在本发明的一较佳实施方式中,所述h型槽体结构内构成相互隔离的第一料槽和第二料槽,第一料槽或第二料槽的开口朝向水平连续加料预热段设置;第一料槽和第二料槽的槽壁上均设置磁体,所述磁体能吸附第一料槽和第二料槽内的废钢且能停止吸附第一料槽和第二料槽内的废钢。

10.在本发明的一较佳实施方式中,所述第一料槽和所述第二料槽之间设置隔板,所述隔板内穿设水平的翻转轴,所述翻转轴的第一端铰接于支撑座内,所述翻转轴的第二端连接翻转驱动结构;所述隔板内设置所述磁体。

11.在本发明的一较佳实施方式中,所述翻转驱动结构为液压驱动结构。

12.在本发明的一较佳实施方式中,所述翻转驱动结构为电机驱动结构。

13.在本发明的一较佳实施方式中,所述支撑座呈固定设置,所述支撑座内设置轴承,所述翻转轴的第一端穿设于所述轴承内。

14.在本发明的一较佳实施方式中,所述磁体为电磁铁,所述电磁铁与电源电连接,所述电磁铁通电时能吸附第一料槽和第二料槽内的废钢,所述电磁铁断电时能停止吸附第一料槽和第二料槽内的废钢。

15.在本发明的一较佳实施方式中,所述翻转轴上沿轴向设置轴通孔,所述轴通孔内设置冷却液通道和电磁铁电缆通道。

16.在本发明的一较佳实施方式中,所述磁体为永磁铁。

17.在本发明的一较佳实施方式中,所述水平连续加料预热段上设有向上延伸设置的废钢预热通道,所述废钢预热通道的顶部呈开口设置,所述h型槽体结构能将磁吸废钢以使其悬浮于废钢预热通道内。

18.由上所述,本发明提供的磁吸废钢预热型电弧炉具有如下有益效果:

19.本发明的磁吸废钢预热型电弧炉,利用磁吸原理,磁吸悬浮废钢结构设置于水平连续加料预热段的上方,废钢被磁吸起来以“悬挂”的方式进行预热,大大改善了废钢和烟气进行对流换热动力学条件,提升废钢预热效果,停止磁吸后废钢落到水平连续加料预热段,加料过程废钢又可与高温烟气紧密接触被进一步预热,提升了与高温烟气接触的废钢比例;预热后的废钢被连续小批量的加入到电炉熔池内,废钢加入过程无需电炉断电。

附图说明

20.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

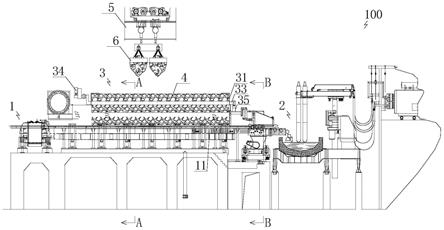

21.图1为本发明的磁吸废钢预热型电弧炉的示意图。

22.图2为图1中a

‑

a剖视图。

23.图3为图1中b

‑

b剖视图。

24.图4为本发明的h型槽体结构的示意图。

25.图中:

26.100、磁吸废钢预热型电弧炉;

27.1、水平连续加料预热段;11、预热段给料槽;12、废钢预热通道;

28.2、电炉熔池;

29.3、磁吸悬浮废钢结构;

30.31、h型槽体结构;311、第一料槽;312、第二料槽;313、密封结构;32、隔板;33、翻转

轴;34、翻转驱动结构;35、支撑座;36、磁体;

31.4、废钢;

32.5、起重设备;

33.6、电磁盘。

具体实施方式

34.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

35.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.如图1至图4所示,本发明提供一种磁吸废钢预热型电弧炉100,包括水平连续加料预热段1(现有技术)和电炉熔池2,水平连续加料预热段1采用现有的废钢预热连续加料设备,废钢预热连续加料设备是废钢场与电炉之间的废钢料传送系统,可将在线预热的废钢经过预热连续加入电炉熔池2,实现了连续输送加料,连续预热废钢,连续熔化废钢;水平连续加料预热段1采用电炉冶炼过程中产生的高温烟气为加热源;

38.水平连续加料预热段1的上方设置磁吸悬浮废钢结构3,磁吸悬浮废钢结构 3包括能上下翻转的h型槽体结构31,h型槽体结构31能将废钢4悬浮于水平连续加料预热段1的上方预热且能将悬浮预热后废钢抛落至水平连续加料预热段1 上,水平连续加料预热段1用于将悬浮预热后的废钢继续升温并输送至电炉熔池 2内。

39.本发明的磁吸废钢预热型电弧炉100中,废钢可以被预热至400~600℃,可以降低吨钢电耗60~80kwh/t。

40.本发明的磁吸废钢预热型电弧炉,利用磁吸原理,磁吸悬浮废钢结构设置于水平连续加料预热段的上方,废钢被磁吸起来以“悬挂”的方式进行预热,大大改善了废钢和烟气进行对流换热动力学条件,提升废钢预热效果,停止磁吸后废钢落到水平连续加料预热段,加料过程废钢又可与高温烟气紧密接触被进一步预热,提升了与高温烟气接触的废钢比例;预热后的废钢被连续小批量的加入到电炉熔池内,废钢加入过程无需电炉断电。

41.进一步,如图1、图2、图4所示,h型槽体结构31内构成相互隔离的第一料槽311和第二料槽312,第一料槽311或第二料槽312的开口朝向水平连续加料预热段设置;第一料槽

311和第二料槽312的槽壁(包括料槽的底壁和料槽的两侧壁)上均设置磁体36,磁体能吸附第一料槽311和第二料槽312内的废钢4 且能停止吸附第一料槽311和第二料槽312内的废钢(废钢抛落)。

42.第一料槽311和第二料槽312中,1个开口朝上,1个开口朝下。开口朝上的第一料槽311或第二料槽312可以进行配料(通过上方的起重设备5及电磁盘 6装载废钢,也可通过其他配料小车或链板机装载废钢),配好每炉所需总炉料的50%以上后,将h型槽体结构31旋转180度(上下翻转),由于h型槽体结构 31内的设有磁体吸附废钢,所以在h型槽体结构31翻转180度后,废钢仍然会被吸附在第一料槽311或第二料槽312内,这样原先第一料槽311或第二料槽312 内配好的废钢旋转至水平连续加料预热段1的上方进行“悬挂”预热。这样相比于原来的consteel预热装置,可使原来平躺在consteel预热段底部的废钢被上方的磁体吸附起来“悬挂”,大大改善了废钢和烟气进行对流换热动力学条件,提升废钢预热效果;与此同时,h型槽体结构31旋转至开口朝上的部分又可以进行下一次的配料,提高了工作效率。

43.进一步,如图1、图4所示,第一料槽311和第二料槽312之间设置隔板32,隔板32内穿设水平的翻转轴33,翻转轴33的第一端铰接于支撑座35内,翻转轴33的第二端连接翻转驱动结构34。隔板32的两端面分别构成第一料槽311 和第二料槽312的槽底,隔板32内设置磁体36。

44.进一步,翻转驱动结构34可以采用液压驱动结构,也可以采用电机驱动结构。h型槽体结构31在翻转驱动结构的驱动下可以实现180度的翻转。

45.进一步,支撑座35呈固定设置,支撑座内设置轴承,翻转轴33的第一端穿设于轴承内。

46.进一步,磁体为电磁铁或者永磁铁。磁体为电磁铁时,电磁铁装设在h型槽体结构31的隔板32和侧壁上,电磁铁与电源电连接,电磁铁通电时能吸附第一料槽311和第二料槽312内的废钢4,电磁铁断电时能停止吸附第一料槽和第二料槽内的废钢。第一料槽311(或第二料槽312)内配料(装载废钢),电磁铁通电,翻转驱动结构驱动h型槽体结构31翻转180度,废钢悬浮预热,同时第二料槽312(或第一料槽311)内配料,废钢悬浮预热约6分钟后断电,第一料槽311内废钢落入下方的水平连续加料预热段1上(水平加料槽内,现有技术),水平加料槽在激振器的驱动下(现有技术,为水平连续加料预热段1的组成结构),将废钢连续不断地加入到电炉熔池2内,在加入的过程中,废钢又可与高温烟气紧密接触被进一步预热。

47.进一步,翻转轴33上沿轴向设置轴通孔,轴通孔内设置冷却液通道和电磁铁电缆通道。在本发明的一具体实施例中,电磁铁为自冷电磁铁,电磁铁通过冷却液通道内的冷却水或液态金属(是由锡、铅等低熔点金属混合而成)进行冷却。

48.磁体为永磁铁时,废钢被预热至600℃左右时会自行掉落到水平连续加料预热段1上,这样可以不必向磁体供电。

49.进一步,如图1、图2、图3所示,水平连续加料预热段上设有向上延伸设置的废钢预热通道12,废钢预热通道12的顶部呈开口设置,h型槽体结构31能将磁吸废钢以使其悬浮于废钢预热通道内。废钢预热通道12内设有满足h型槽体结构31翻转的凹槽道,为防止预热过程烟气外溢,h型槽体结构31的外壁上设有能密封凹槽道的密封结构313。

50.进一步,如图1所示,水平连续加料预热段1靠近电炉熔池的一端设置预热段给料槽11,水平连续加料预热段上经过充分预热的废钢通过预热段给料槽11 不间断地输送至电炉熔池内。

51.本发明的磁吸废钢预热型电弧炉100的使用过程如下:

52.首先,第一料槽311(或第二料槽312)内配料(装载废钢),配好每炉所需总炉料的50%以上后,电磁铁通电,翻转驱动结构驱动h型槽体结构31翻转 180度,废钢悬浮于废钢预热通道内预热,同时第二料槽312(或第一料槽311) 内配料,废钢悬浮预热约6分钟后断电,第一料槽311内废钢落入下方的水平连续加料预热段1上(水平加料槽内,现有技术),水平加料槽在激振器的驱动下 (现有技术,为水平连续加料预热段1的组成结构),将废钢连续不断地加入到电炉熔池2内,在加入的过程中,废钢又可与高温烟气紧密接触被进一步预热。

53.预热后的废钢被连续小批量的加入到电炉熔池2内,废钢加入过程无需电弧炉断电,实现电炉全过程的平熔池冶炼,平熔池冶炼过程可全程吹氧喷碳以增加烟气中一氧化碳的含量,这样烟气在二次燃烧后会有更高的烟气温度,增加了废钢预热的温度,节约能效果显著。

54.由上所述,本发明提供的磁吸废钢预热型电弧炉具有如下有益效果:

55.本发明的磁吸废钢预热型电弧炉,利用磁吸原理,磁吸悬浮废钢结构设置于水平连续加料预热段的上方,废钢被磁吸起来以“悬挂”的方式进行预热,大大改善了废钢和烟气进行对流换热动力学条件,提升废钢预热效果,停止磁吸后废钢落到水平连续加料预热段,加料过程废钢又可与高温烟气紧密接触被进一步预热,提升了与高温烟气接触的废钢比例;预热后的废钢被连续小批量的加入到电炉熔池内,废钢加入过程无需电炉断电。

56.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。