1.本发明涉及变形铝合金技术领域,具体涉及一种高导热低膨胀,并兼具较高强度的变形铝合金及其制备方法。

背景技术:

2.近年来,随着大规模集成电路技术的迅速发展,电子封装领域对基板的导热和热膨胀性能提出更高的要求。由于芯片的热膨胀系数低,因温度升高直接导致电子器件与基板之间易于热失配导致热应力增大,使得器件工作性能急剧退化。因此,要求封装材料具有较高的导热性能和较低的热膨胀系数,才能确保器件高效安全稳定使用。目前,氧化铝陶瓷以其热膨胀系数低、化学性能稳定、原料来源广且无毒等特点,常用作电子封装基板的热沉材料,但因导热率相对较低(<20w/(m

·

k))限制其在高功率电子器件上的应用。表面经过阳极氧化处理的金属铝具有优异的导热性能(>230w/(m

·

k)),但其热膨胀系数过高(cte23.6

×

10

‑6k

‑1(@100℃)),封接应力相对较大容易导致半导体元器件的损坏。如何设计并开发一种兼具高导热和低膨胀系数的铝合金是非常关键的问题。

3.中国发明专利cn105734333a公开了一种导热石墨/低硅/铝基复合材料及其制备方法。该专利通过石墨掺杂硅粉、造孔剂获得多孔预制件,采用真空气压浸渗下制备石墨体积分数为39~81%和硅体积分数为1~10%的铝基复合材料,该铝基复合材料的导热率最高可达355w/(m

·

k),致密度为97%,增强体与铝基界面结合均匀致密,在高功率密度的电子和微电子器件领域具有极大的应用前景。但该铝基复合材料的工艺流程相对复杂,制备成本相对较高,限制其在要求成本相对低廉的民用高功率电子元器件的大批量应用。

4.中国发明专利申请cn112626391a公开了一种低硅高导热压铸铝合金及其制备方法。该申请通过控制si含量为1.5~3%,fe为0.4~1.3%,sr为0~1%,re为0~1%,最优成分合金的导热率和抗拉强度分别可达205w/(m

·

k)和228mpa,且具备较佳的压铸工艺性。然而该合金的第二相体积分数相对较小,可以预见其热膨胀系数相对较高,难以满足高功率半导体元器件对封装材料热膨胀性能的要求。

5.中国发明专利申请cn101503773a公开了一种耐热低膨胀高硅铝合金及其制备技术,应用于汽车发动机周边材料,该高硅铝合金的元素组成为si:18~25%,cu:1.0~2.5%,ni:0.5~25%,mn:0.3~0.6%,mg:0.2~0.8%,re:0.3~1.0%,p 0.006~0.04%,余量为al。该技术通过p和re分别变质初生si和共晶si相,实现耐热低膨胀铝合金的制备,其最佳热膨胀系数为17.2

×

10

‑6k

‑1(@100℃)。然而,si元素对铝合金导热性能影响相对较大,该合金导热性能难以满足当前高功耗器件对封装材料散热性能的要求。

6.上述部分专利技术分别涉及了铝基复合材料、高导热压铸铝合金以及高硅铝合金,这些合金难以同时实现导热性能、热膨胀系数和制备成本的相互平衡,无法满足当前电子器件背景下,对封装材料导热率和热膨胀性能的要求,限制这些合金在高功耗半导体器件的工业应用范围。

技术实现要素:

7.为了克服现有技术的缺点和不足,本发明的目的在于提供一种高导热低膨胀变形铝合金及其制备方法。本发明以al

‑

fe

‑

ni合金为基础,基于yb和mg元素变质以及振动铸造,调控合金组织(α

‑

al al9feni)的形貌及其分布,实现了合金导热率、热膨胀和力学性能的多目标平衡优化,并对热处理后的合金进行轧制变形,进一步改善了合金的综合性能。

8.本发明的目的通过以下技术方案实现:

9.一种高导热低膨胀al

‑

fe

‑

ni系变形铝合金,包含以下按质量百分比计成分:

10.fe:1.5~2.5%

11.ni:1.0~2.0%

12.yb:0~0.5%

13.mg:0~0.5%

14.余量为al。

15.yb,mg不同时为0。

16.所述高导热低膨胀al

‑

fe

‑

ni系变形铝合金,优选包含以下按质量百分比计的成分:

17.fe:1.5~2%

18.ni:1.5~2%

19.yb:0.1~0.5%

20.mg:0.1~0.5%

21.余量为al;

22.或者

23.fe:1.5~2.5%

24.ni:1~1.5%

25.yb:0.1~0.5%

26.mg:0.1~0.5%

27.余量为al;

28.又或者

29.fe:1.5~2%

30.ni:1~1.5%

31.yb:0.3~0.5%

32.mg:0.3~0.5%

33.余量为al。

34.所述高导热低膨胀变形铝合金是将含有re,al,fe和ni的熔体进行机械振动铸造得到;或者将含有re,al,fe和ni的熔体进行机械振动铸造,退火处理,轧制形变处理得到;所述re为yb和/或mg中一种或两种。

35.所述机械振动铸造的条件为振动频率为100~200hz,振动时间为60~120s,振动幅度2~5mm。

36.所述退火处理的条件为温度为450~500℃,保温时间为12~36h。

37.所述高导热低膨胀al

‑

fe

‑

ni系变形铝合金的制备方法,包括以下步骤:

38.(1)将纯al、铝

‑

铁中间合金和铝

‑

镍中间合金进行熔化,静置保温,获得铝合金熔体;所述铝

‑

铁中间合金为al

‑

20fe,铝

‑

镍中间合金为al

‑

10ni中间合金;所述静置保温的时间为5~20min;

39.(2)变质处理:去除铝合金熔体表面浮渣,加入铝

‑

yb中间合金和/或铝

‑

镁中间合金,搅拌均匀,静置保温,获得变质处理的铝合金熔体;静置保温的时间为5~20min;铝

‑

yb中间合金为al

‑

10yb,铝

‑

镁中间合金为al

‑

10mg中间合金;

40.(3)对步骤(2)变质处理的熔体进行精炼除渣处理;具体为加入精炼剂和除渣剂,进行精炼除渣,静置保温,冷却;静置保温的时间为2~10min;所述冷却是指冷却至680~700℃;

41.(4)振动铸造:对步骤(3)处理后的熔体进行机械振动铸造,然后自然冷却凝固成型,获得al

‑

fe

‑

ni系铝合金铸件;所述机械振动铸造是指将模具置于机械振动设备上,开启设备,将步骤(3)处理后的熔体浇注至模具中,振动频率为100~200hz,振动时间为60~120s;所述模具在溶体浇注前进行预热,预热的温度为150~250℃;

42.(5)退火处理:将步骤(4)的al

‑

fe

‑

ni系变形铝合金铸件进行退火处理,冷却,获得退火态al

‑

fe

‑

ni系铝合金铸锭;

43.(6)轧制形变处理:将步骤(5)的退火态al

‑

fe

‑

ni系变形铝合金铸锭进行室温冷轧形变处理,得到al

‑

fe

‑

ni系变形铝合金板材。

44.步骤(1)中所述熔化的温度为720~750℃;熔化的过程进行搅拌。

45.所述搅拌的时间为2~20min。所述将纯al、铝

‑

铁中间合金和铝

‑

镍中间合金进行熔化是指将纯al先进行熔化,熔化完全后,加入铝

‑

铁中间合金和铝

‑

镍中间合金,搅拌均匀。

46.步骤(2)中加入铝

‑

yb中间合金和/或铝

‑

镁中间合金前,将铝合金熔体降温至700~720℃;搅拌的时间为5~20min。

47.步骤(3)中所述精炼除渣是利用氮气喷吹法加入精炼剂和除渣剂,精炼剂和除渣剂商业牌号分别为yt

‑

j

‑

1和yt

‑

d

‑

4,按照1:1配料,而后混合均匀,总添加量为熔体重量的1%。

48.步骤(4)中熔体注入模具前进行扒渣处理。

49.所述机械振动铸造的条件为振动频率为100~200hz,振动时间为60~120s,振动幅度2~5mm。

50.步骤(5)中所述退火处理的条件为温度为450~500℃,保温时间为12~36h。

51.步骤(6)所述室温冷轧形变处理的条件为总轧制形变量为80~95%,单次轧制形变量为10~20%,轧制道次为8~10次。

52.本发明采用yb和mg元素变质和振动铸造,调控合金组织(α

‑

al al9feni)的形貌及其分布,对合金导热性能、热膨胀系数以及力学性能均有利,有望研发一种具备高导热低膨胀的al

‑

fe

‑

ni系变形铝合金。

53.本发明的原理:

54.fe和ni:这类元素在铝基体中的固溶度极低,对合金的导热影响较小。主要与al元素进行冶金反应,形成热膨胀系数较低的al9feni相,对于al

‑

1.75fe

‑

1.25ni合共晶金,其第二相的体积分数可达8.3vol.%,可有效降低铝合金的热膨胀系数。此外,fe元素对对实

际铸造生产过程中的脱模工序十分有利。然而,粗大的合金组织(α

‑

al al9feni)严重影响合金的力学性能,致使工件失效,添加适量的变质元素显得尤为重要。

55.yb和mg:这类元素均可作为活性元素,在实际凝固过程中,yb和mg元素富集于高fe、ni浓度区域,降低fe和ni原子的迁移速率,进而抑制al9feni相的生长,可同步提升al

‑

fe

‑

ni系合金导热和力学性能。然而,过量的mg或者yb元素将固溶与铝基体或形成第二相中,作为散射源影响自由电子和声子的运动,显著降低合金的导热性能。本发明控制yb和mg的添加量为0~0.5%。

56.与现有技术相比,本发明通过成分设计,选择yb和mg作为变质元素,改善合金组织的形貌及其分布,该合金具备较好的流动充型性能,可满足工业大批量铸锭的生产,此外,高体积分数的al9feni相可显著降低纯铝的热膨胀性能,可满足高功耗半导体器件对导热和热膨胀性能的双重需求。

57.与现有的变形铝合金相比,具有如下突出的优点和有益效果:

58.(1)本发明设计的合金成功地获得高体积分数的al9feni相,且该析出相的热膨胀系数相对较低;此外,fe和ni元素由于固溶度低,对合金导热性能影响相对较小,实现al

‑

fe

‑

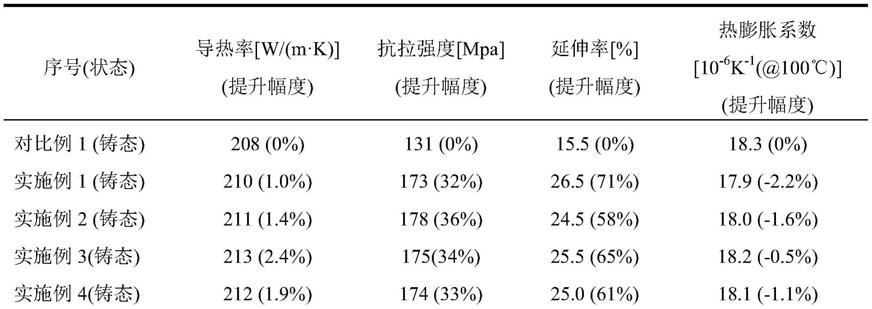

ni系合金导热、热膨胀和力学性能的平衡优化。

59.(2)本发明中的变质处理工艺,通过添加变质元素mg和yb,可实现合金的导热性能和热膨胀性能的同步改善,经过mg和yb元素变质后,铸态al

‑

fe

‑

ni

‑

yb合金的导热率可达218w/(m

·

k),与未变质合金的导热率提高了4.8%,经过均匀化和轧制变形后,合金的综合性能得到进一步提升。

60.(3)本发明涉及的合金体系配制操作简便易行,加入量易于控制,采用复合变质处理,无污染物排出,操作性工艺简单,所用合金体系元素成本低廉,综合性能优异。

附图说明

61.图1为对比例1中铸态合金的光学显微组织图;

62.图2为对比例1中铸态合金的sem深腐蚀组织图;

63.图3为对比例1中铸态合金的xrd图谱;

64.图4为对比例1中轧制态合金的光学显微组织图;

65.图5为实施例1中铸态合金的光学显微组织图;

66.图6为实施例1中轧制态合金的光学显微组织图。

具体实施方式

67.为更直观地说明本发明的实施效果,结合附图、对比例和实施例说明本发明高强度高导热铝合金的制备工艺及其组织和性能特点。

68.对比例1:al

‑

1.75fe

‑

1.25ni合金普通铸造轧制成型

69.本对比例所用的材料是工业纯铝、al

‑

20fe以及al

‑

10ni中间合金,成分按质量百分比为:fe:1.75%,ni:1.25%,其余为al。合金制备工艺流程及其参数:

70.(1)合金熔炼及其铸造

71.将称量好的工业纯铝进行熔化,熔化温度为720℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌5min,使其成分均匀,静置保温10min。

72.用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的质量比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置10min,冷却至680℃后扒渣,然后利用金属型铸造方法成型。将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,待冷却后从铸件取样分析。

73.(2)均匀化退火将已制备的铸态al

‑

1.75fe

‑

1.25ni合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

1.75fe

‑

1.25ni合金。

74.(3)退火态合金轧制成型

75.对退火态al

‑

1.75fe

‑

1.25ni合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

1.75fe

‑

1.25ni合金,在轧制的板材中取样分析。

76.为了表征上述合金的组织和性能特性,利用光学显微镜(型号:lecia dfc,标准:jb/t 7946

‑

2017)观察合金的显微组织。利用热膨胀测试仪(型号:pcy

‑

g

‑

1700,标准:gb/t 4339

‑

2008)测量合金的线膨胀系数。利用闪光导热仪(型号:netzsch lfa,尺寸:标准:gb/t 22588

‑

2008)测量热导率。利用电子万能材料试验机(型号:ag

‑

x

‑

100kn,标准:gb/t228

‑

2010)获得拉伸曲线。导热性能和力学性能测试方法说明如下。

77.导热性能测试:

78.本发明严格按照测试标准astm e 1461测试铝合金的热扩散系数,测试仪器为netzsch lfa

‑

457型激光热导测试仪,样品尺寸为上下表明使用400目的砂纸打磨且保证样品的平行度。在热扩散系数测试之前需要在其表面喷覆石墨,以增加试样表面的红外发射率以及对光能的吸收比。样品的比热采用neumann

‑

kopp准则计算。密度测试采用阿基米德排水法,依据国标gb/t 1423

‑

19标准在dh

‑

300型密度天平进行。将以上三个物理量相乘的结果即为合金的导热率。计算公式如下所示:

79.λ=α

·

c

p

·

ρ

80.式中,λ为材料的热导率,w/(m

·

k);α为材料的热扩散系数,mm2/s;c

p

为材料的比热,j/(g

·

k);ρ为材料的密度,g/cm3。

81.热膨胀性能测试:

82.本发明严格按照现行国标gb/t 4339

‑

2008测试铝合金的热扩散系数,测试设备采用pcy

‑

g

‑

1700,测试通过线切割和车削加工制备圆柱试样,适用400目砂纸打磨上下圆柱面,保证两个端面的平行度。本试验每组合金在升温速率为5℃/min条件下加热至400℃,计算机记录试样长度

‑

温度曲线,获得热膨胀系数的变化曲线,具体的线膨胀系数如下所示:

[0083][0084]

式中,α表示线膨胀系数,k

‑1;δl表示长度变化量,mm;l0表示试样的原长度,mm;δt表示温度的变化量,k。

[0085]

力学性能测试:

[0086]

本发明依据国标gb/t 228.1在shimadzu ag

‑

x100kn型万能试验机上进行力学性

能测试,测试样品通过线切割加工成哑铃状,并使用400目砂纸打磨上下表面,消除缺陷对实验结果的影响。本试验每组合金在拉伸速度为1mm/min、室温(25℃)条件下测试3次,记录应力应变曲线,获得性能数据,并取平均值作为最终测试数据。

[0087]

根据gb/t 228.1标准进行图像和数据处理,去掉夹持段滑移部分的位移量。试样的标距为25mm,伸长率δ按下面的公式计算:

[0088]

δ=(l1‑

l0)/l0×

100%

[0089]

式中,δ为伸长率,%;l0为试样的标距长度,mm;l1试样断后标距部分的长度,mm。

[0090]

图1、图2和图3分别为对比例1制备的al

‑

1.75fe

‑

1.25ni合金的铸态(即铸态合金)光学显微组织图、sem深腐蚀组织图和xrd物相组成。结合微观组织和xrd分析结果可知,al

‑

1.75fe

‑

1.25ni合金的铸态组织主要由α

‑

al和al9feni相组成,该合金组织呈现连续的粗大形貌,对合金的力学性能不利。图4为对比例1中经过轧制变形后合金(即轧制态合金)的光学显微组织图。可见,经轧制后合金组织在压力作用下得到显著细化,特别是合金相经破碎后表现为细小颗粒状特征。

[0091]

分别测试了铸态和轧制变形后合金的导热率,铸态合金的导热率为208w/(m

·

k),而轧制变形合金的导热率为219w/(m

·

k),铸态合金的热膨胀系数为18.3

×

10

‑6k

‑1(@100℃),经过冷轧变形后合金的热膨胀系数降低至18.0

×

10

‑6k

‑1(@100℃),较铸态合金降低约2%,接近于与专利申请cn101503773a公开的一种耐热低膨胀高硅铝合的热膨胀系数。

[0092]

对比测试了铸态和轧制态合金的抗拉强度和硬度,铸态时其抗拉强度仅为131mpa,延伸率为15.5%。而轧制后其抗拉强度为195mpa,延伸率为7.0%。与对比例1的铸态al

‑

1.75fe

‑

1.25ni合金相比,本对比例的合金经过冷轧变形之后,合金的力学性能显著提升,导热率提高了5%,抗拉强度提高了48.9%,而合金经过加工硬化之后,塑性不可避免地降低,与对比例1的铸态al

‑

1.75fe

‑

1.25ni合金相比,延伸率降低了55%。因此,本对比例通过轧制变形处理,对合金的导热、热膨胀和力学性能均有所改善,其中,轧制态al

‑

1.75fe

‑

1.25ni合金的导热性能改善,力学进一步显著提升,但其强度仍较低,不足200mpa。

[0093]

为进一步说明本发明的实施效果,下面结合实施例对本发明进行说明。

[0094]

实施例1:al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金振动铸造轧制成型

[0095]

本实施例配制的合金组分为al

‑

1.75fe

‑

1.25ni

‑

0.5yb,采用工业纯铝、al

‑

20fe、al

‑

10ni和al

‑

10yb中间合金进行配制,成分按重量百分比为:fe:1.75%,ni:1.25%,yb:0.5%,余量为al。

[0096]

本实施例合金制备工艺流程与对比例1基本相同,所不同的是合金熔体利用机械振动进行组织调控,同时熔炼工艺参数也存在差异。具体如下:

[0097]

(1)合金熔炼及其机械振动铸造

[0098]

将称量好的工业纯铝进行熔化,熔化温度为750℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,搅拌2min,使其成分均匀,静置保温5min。待熔体温度降低至720℃,加入al

‑

10yb变质剂,搅拌10min,静置保温20min。

[0099]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的质量比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置5min,冷却至700℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为200hz,振动时间为120s,振动幅度为2mm,待冷却后从

铸件取样分析。

[0100]

(2)均匀化退火

[0101]

将已制备的铸态al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金。

[0102]

(3)退火态合金轧制成型

[0103]

对退火态al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金,在轧制的板材中取样分析。

[0104]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析。图5为实施例1中铸态合金的光学显微组织图;图6为实施例1中轧制态合金的光学显微组织图。图5为实施例1的光学显微组织,与对比例1相比,经过yb元素变质和机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织。图6为本实施例轧制成型后的组织,经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0105]

经测试,本实施例铸态合金导热率为210w/(m

·

k),抗拉强度为173mpa,延伸率为26.5%,热膨胀系数为17.9

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率提高了1.0%,抗拉强度提高了32%,延伸率提高了71%,热膨胀系数降低了2.2%。本实施例通过对熔体施加机械振动,改善al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热、较高强度且低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0106]

经轧制变形后,本实施例合金导热率为223w/(m

·

k),抗拉强度为225mpa,延伸率为10.0%,热膨胀系数为17.7

×

10

‑6k

‑1@100℃。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率提高了1.8%,抗拉强度提高了15%,延伸率提高了43%,热膨胀系数降低了1.7%。

[0107]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

1.75fe

‑

1.25ni

‑

0.5yb合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0108]

实施例2:al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金振动铸造轧制成型

[0109]

本实施例配制的合金组分为al

‑

1.75fe

‑

1.25ni

‑

0.5mg,采用工业纯铝、al

‑

20fe、al

‑

10ni和al

‑

10mg中间合金进行配制,成分按重量百分比为:fe:1.75%,ni:1.25%,mg:0.5%,余量为al。

[0110]

本实施例合金制备工艺流程与实施例1基本相同,所不同的是采用mg元素进行组织调控,同时熔炼工艺参数也存在差异。具体如下:

[0111]

(1)合金熔炼及其机械振动铸造

[0112]

将称量好的工业纯铝进行熔化,熔化温度为730℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌10min,使其成分均匀,静置保温20min。待熔体温度降低至700℃,加入al

‑

10mg变质剂,人工搅拌5min,静置保温10min。

[0113]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的比例混合,并用氮气喷吹法加入到

合金熔体进行精炼除渣,静置10min,冷却至690℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为100hz,振动时间为60s,振动幅度为5mm,待冷却后从铸件取样分析。

[0114]

(2)均匀化退火

[0115]

将已制备的铸态al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金。

[0116]

(3)退火态合金轧制成型

[0117]

对退火态al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金,在轧制的板材中取样分析。

[0118]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析,与对比例1相比,经过mg元素变质和机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织,其对组织的改善效果与实施例1基本相同。经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0119]

经测试,本实施例铸态合金导热率为211w/(m

·

k),抗拉强度为178mpa,延伸率为24.5%,热膨胀系数为18.0

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率提高了1.4%,抗拉强度提高了36%,延伸率提高了58%,热膨胀系数降低了1.6%。本实施例通过对熔体施加机械振动,改善al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热和低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0120]

经轧制变形后,本实施例合金导热率为223w/(m

·

k),抗拉强度为225mpa,延伸率为10.0%,热膨胀系数为17.7

×

10

‑6k

‑1(@100℃)。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率提高了2.7%,抗拉强度提高了18%,延伸率提高了29%,热膨胀系数降低了1.1%。

[0121]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

1.75fe

‑

1.25ni

‑

0.5mg合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0122]

实施例3:al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金振动铸造轧制成型

[0123]

本实施例配制的合金组分为al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg,采用工业纯铝、al

‑

20fe、al

‑

10ni、al

‑

10yb和al

‑

10mg中间合金进行配制,成分按重量百分比为:fe:1.5%,ni:2.0%,yb:0.2%,mg:0.3%,余量为al。

[0124]

本实施例合金制备工艺流程与实施例1基本相同,所不同的是采用yb和mg元素协同调控合金微观组织,同时熔炼工艺参数也存在差异。具体如下:

[0125]

(1)合金熔炼及其机械振动铸造

[0126]

将称量好的工业纯铝进行熔化,熔化温度为740℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌5min,使其成分均匀,静置保温10min。待熔体温度降低至710

℃,加入al

‑

10yb和al

‑

10mg变质剂,人工搅拌20min,静置保温20min。

[0127]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置2min,冷却至690℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为150hz,振动时间为90s,振动幅度为4mm,待冷却后从铸件取样分析。

[0128]

(2)均匀化退火

[0129]

将已制备的铸态al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金。

[0130]

(3)退火态合金轧制成型

[0131]

对退火态al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金,在轧制的板材中取样分析。

[0132]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析,与对比例1相比,经过yb和mg元素复合变质以及机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织,其对组织的改善效果较实施例1和实施例2更佳。经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0133]

经测试,本实施例铸态合金导热率为213w/(m

·

k),抗拉强度为175mpa,延伸率为25.5%,热膨胀系数为18.2

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率提高了2.4%,抗拉强度提高了34%,延伸率提高了65%,热膨胀系数降低了0.6%。本实施例通过对熔体施加机械振动,改善al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热和低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0134]

经轧制变形后,本实施例合金导热率为225w/(m

·

k),抗拉强度为228mpa,延伸率为9.5%,热膨胀系数为18.0

×

10

‑6k

‑1(@100℃)。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率提高了2.7%,抗拉强度提高了17%,延伸率提高了36%,热膨胀系数基本没有发生变化。

[0135]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

1.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0136]

实施例4:al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金振动铸造轧制成型

[0137]

本实施例配制的合金组分为al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg,采用工业纯铝、al

‑

20fe、al

‑

10ni、al

‑

10yb和al

‑

10mg中间合金进行配制,成分按重量百分比为:fe:2.5%,ni:1.0%,yb:0.3%,mg:0.2%,余量为al。

[0138]

本实施例合金制备工艺流程与实施例1基本相同,所不同的是采用yb和mg元素协同调控合金微观组织,同时熔炼工艺参数也存在差异。具体如下:

[0139]

(1)合金熔炼及其机械振动铸造

[0140]

将称量好的工业纯铝进行熔化,熔化温度为750℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌2min,使其成分均匀,静置保温20min。待熔体温度降低至720℃,加入al

‑

10yb和al

‑

10mg变质剂,人工搅拌5min,静置保温20min。

[0141]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置10min,冷却至700℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为200hz,振动时间为120s,振动幅度为2mm,待冷却后从铸件取样分析。

[0142]

(2)均匀化退火

[0143]

将已制备的铸态al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金。

[0144]

(3)退火态合金轧制成型

[0145]

对退火态al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金,在轧制的板材中取样分析。

[0146]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析,与对比例1相比,经过yb和mg元素复合变质以及机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织,其对组织的改善效果较实施例1和实施例2更佳。经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0147]

经测试,本实施例铸态合金导热率为212w/(m

·

k),抗拉强度为174mpa,延伸率为25.0%,热膨胀系数为18.1

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率提高了2.0%,抗拉强度提高了33%,延伸率提高了61%,热膨胀系数降低了1.0%。本实施例通过对熔体施加机械振动,改善al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热和低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0148]

经轧制变形后,本实施例合金导热率为225w/(m

·

k),抗拉强度为224mpa,延伸率为9.0%,热膨胀系数为17.8

×

10

‑6k

‑1(@100℃)。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率提高了2.7%,抗拉强度提高了15%,延伸率提高了29%,热膨胀系数降低了1.1%。

[0149]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

2.5fe

‑

1.0ni

‑

0.3yb

‑

0.2mg合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0150]

实施例5:al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金振动铸造轧制成型

[0151]

本实施例配制的合金组分为al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg,采用工业纯铝、al

‑

20fe、al

‑

10ni、al

‑

10yb和al

‑

10mg中间合金进行配制,成分按重量百分比为:fe:1.5%,ni:1.0%,yb:0.4%,mg:0.1%,余量为al。

[0152]

本实施例合金制备工艺流程与实施例1基本相同,所不同的是采用yb和mg元素协

同调控合金微观组织,同时熔炼工艺参数也存在差异。具体如下:

[0153]

(1)合金熔炼及其机械振动铸造

[0154]

将称量好的工业纯铝进行熔化,熔化温度为720℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌5min,使其成分均匀,静置保温10min。待熔体温度降低至700℃,加入al

‑

10yb和al

‑

10mg变质剂,人工搅拌5min,静置保温10min。

[0155]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置5min,冷却至680℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为150hz,振动时间为60s,振动幅度为4mm,待冷却后从铸件取样分析。

[0156]

(2)均匀化退火

[0157]

将已制备的铸态al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金。

[0158]

(3)退火态合金轧制成型

[0159]

对退火态al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金,在轧制的板材中取样分析。

[0160]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析,与对比例1相比,经过yb和mg元素复合变质以及机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织,其对组织的改善效果较实施例1和实施例2更佳。经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0161]

经测试,本实施例铸态合金导热率为218w/(m

·

k),抗拉强度为174mpa,延伸率为26.0%,热膨胀系数为18.3

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率提高了4.8%,抗拉强度提高了30%,延伸率提高了68%,热膨胀系数与对比例1基本没有变化。本实施例通过对熔体施加机械振动,改善al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热和低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0162]

经轧制变形后,本实施例合金导热率为228w/(m

·

k),抗拉强度为210mpa,延伸率为10.5%,热膨胀系数为18

×

10

‑6k

‑1(@100℃)。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率提高了4.1%,抗拉强度提高了7.7%,延伸率提高了50%,轧制态合金的热膨胀系数与对比例1基本没有变化。

[0163]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

1.5fe

‑

1.0ni

‑

0.4yb

‑

0.1mg合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0164]

实施例6:al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金振动铸造轧制成型

[0165]

本实施例配制的合金组分为al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg,采用工业纯铝、al

‑

20fe、al

‑

10ni、al

‑

10yb和al

‑

10mg中间合金进行配制,成分按重量百分比为:fe:2.5%,ni:2.0%,yb:0.2%,mg:0.3%,余量为al。

[0166]

本实施例合金制备工艺流程与实施例1基本相同,所不同的是采用yb和mg元素协同调控合金微观组织,同时熔炼工艺参数也存在差异。具体如下:

[0167]

(1)合金熔炼及其机械振动铸造

[0168]

将称量好的工业纯铝进行熔化,熔化温度为730℃。待全部熔化后,加入al

‑

20fe和al

‑

10ni中间合金,人工搅拌2min,使其成分均匀,静置保温20min。待熔体温度降低至710℃,加入al

‑

10yb和al

‑

10mg变质剂,人工搅拌5min,静置保温20min。

[0169]

用市售yt

‑

j

‑

1精炼剂和yt

‑

d

‑

4除渣剂按1:1的比例混合,并用氮气喷吹法加入到合金熔体进行精炼除渣,静置20min,冷却至700℃后扒渣,然后将金属型模具水平放置在机械振动设备上,开启该设备,将熔体浇铸至预热到200℃的金属型模具中,该铸件的尺寸为100mm

×

45mm

×

15mm,振动频率为100hz,振动时间为120s,待冷却后从铸件取样分析。

[0170]

(2)均匀化退火

[0171]

将已制备的铸态al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金进行均匀化退火处理,均匀化温度为500℃,保温时间为24h,冷却方式为随炉冷却,获得成分和组织较均匀的退火态al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金。

[0172]

(3)退火态合金轧制成型

[0173]

对退火态al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金进行轧制处理,轧制温度为25℃,总形变量为80%,单次轧制变形量为10%,轧制道次为8次,获得轧制态al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金,在轧制的板材中取样分析。

[0174]

对本实施例的铸态微观组织特征、物相组成、轧制成型后的微观组织进行观测和分析,与对比例1相比,经过yb和mg元素复合变质以及机械振动后,粗大的显微组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的合金组织,其对组织的改善效果较实施例1和实施例2更佳。经过冷轧变形后,第二相细小、均匀地分布在铝基体上。

[0175]

经测试,本实施例铸态合金导热率为205w/(m

·

k),抗拉强度为180mpa,延伸率为23.5%,热膨胀系数为17.9

×

10

‑6k

‑1(@100℃)。与对比例1普通铸造铸态al

‑

1.75fe

‑

1.25ni合金相比,导热率略微降低了1.4%,抗拉强度提高了37.4%,延伸率提高了52%,热膨胀系数降低了2.2%。本实施例通过对熔体施加机械振动,改善al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金的微观组织形貌,将粗大的合金组织(α

‑

al al9feni)转变为初生α

‑

al相和相对细小的共晶组织,实现合金导热、力学和热膨胀性能的平衡优化,获得兼具高导热和低膨胀性能的al

‑

fe

‑

ni系变形铝合金。

[0176]

经轧制变形后,本实施例合金导热率为215w/(m

·

k),抗拉强度为225mpa,延伸率为8.5%,热膨胀系数为17.5

×

10

‑6k

‑1(@100℃)。与对比例1轧制态al

‑

1.75fe

‑

1.25ni合金相比,本实施例的合金经过熔体机械振动后,合金的力学性能得到显著的提升,导热率略微降低了1.8%,抗拉强度提高了15.4%,延伸率提高了21%,轧制态合金的热膨胀系数与对比例1相比降低了2.8%。

[0177]

因此,本实施例通过轧制变形处理,同步改善合金的导热、力学和热膨胀性能,实现三者的平衡优化,其中,机械振动处理后轧制态al

‑

2.5fe

‑

2.0ni

‑

0.2yb

‑

0.3mg合金的导热性能、力学性能和热膨胀性能十分优异,可满足电子封装领域封装基板的性能要求。

[0178]

为更方便对比本发明的有益效果,将对比例和实施例中合金的导热率、抗拉强度、延伸率、热膨胀系数及其对应的提升幅度均汇总与表1。提升幅度的计算公式为:

[0179][0180]

式中,δ为提升幅度,a0为对比例1中合金各项性能数值,a

i

为实施例i中合金各项性能数值。

[0181]

表1对比例和实施例中各合金的性能

[0182][0183][0184]

注:提升幅度是合金在相同状态下计算获得的。

[0185]

本发明的所有实施例均兼具高导热和低膨胀性能,特别地,实施例3的综合性能最优,与对比例1的普通铸态al

‑

1.75fe

‑

1.25ni合金相比,实现了al

‑

fe

‑

ni系变形铝合金导热性能(提高了2.4%)、热膨胀系数(降低了0.5%)和力学性能(抗拉强度提高了34%,延伸率提高了65%)的同步提升,可满足电子封装领域对当前封装材料的性能要求。

[0186]

本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。