1.本发明属于脱氧剂技术领域,特别是涉及一种钢加工用多元素复合脱氧剂及其制备方法。

背景技术:

2.进入本世纪以来,我国钢产量迅速增加,电炉炼钢和转炉炼钢的产量占总钢产量的95%以上,在这两种炼钢方法中均需加入脱氧剂对钢液进行脱氧,并且钢的质量、新品种的开发均与炼钢过程中的脱氧息息相关。

3.目前,炼钢脱氧剂中大多采用硅锰合金或铝合金,使用前者存在硅锰收得率较低,在钢水中有大量脱氧产物al2o3,al2o3是带尖角的多角形夹杂物,难以去除,以至于在钢水浇注过程中,钢水流动性差,结晶器水口、大包水口容易结瘤,另一方面,大量的al2o3积聚在钢水中,链状分布于晶界,对钢的韧性产生不利影响,基于此,本发明提供了一种钢加工用多元素复合脱氧剂及其制备方法以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种钢加工用多元素复合脱氧剂及其制备方法,通过本脱氧剂的元素组成及制备方法设计,解决了现有的钢加工用脱氧剂夹杂物不易去除及脱氧效果差的问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为一种钢加工用多元素复合脱氧剂,按重量百分比计,其组分和含量如下:

7.0.02%

‑

0.06%的钛、0.01%

‑

0.02%的锆、1.5%

‑

3%的镁、4.5%

‑

7%的硅、3%

‑

5%的钡负载活性炭、7%

‑

13%的钡、11%

‑

17%的钙矽锰、32%

‑

37%的硅化碳、9%

‑

16%的硅铝钙、17%

‑

21%的镁铝合金、6%

‑

7.5%的稀土金属、余量的为铁粉剂及不可避免的杂质。

8.优选的,所述钙矽锰中锰的含量为48%

‑

52%,钙的含量为42%

‑

55%,所述镁铝合金中镁的含量为53%

‑

67%,铝的含量为35%

‑

45%,余量为不可避免的杂质。

9.优选的,所述钡负载活性炭包括椰壳活性炭载体和钡金属纳米颗粒,所述钡负载活性炭为椰壳活性炭载体和钡金属纳米颗粒混合热处理并研磨制得,所述碳载体与钡金属纳米颗粒的体积混合比例为1:100,所述钡负载活性炭的粒径为5mm

‑

8mm。

10.优选的,所述铁粉的纯度≥99%,所述铁粉的粒径为7mm

‑

9mm,所述稀土金属为铈、镧或钕的任意一种或一种以上的混合物。

11.优选的,一种钢加工用多元素复合脱氧剂的制备方法,包括以下步骤:

12.ss001、取料:按重量百分比计称取钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳、硅铝钙、镁铝合金、稀土金属和铁粉;

13.ss002、粉碎:将称取的钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳和硅铝钙置入粉碎机中进行粉碎作业,粉碎后,将上述粉碎后的物料过200目网筛,物料过网筛后,放

入搅拌机中搅拌,待物料搅拌均匀后,继而制得待加工原料a,镁铝合金置入破碎机中破碎,破碎后的镁铝合金成块状,块状镁铝合金制得后继而制得待加工原料b,制得完毕后,待加工原料a、待加工原料b、稀土金属和铁粉待用;

14.ss003、预热:ss002步骤后,将待加工原料a、待加工原料b、稀土金属和铁粉放入中频保温炉中进行预热,待待加工原料a、待加工原料b、稀土金属和铁粉预热至200℃

‑

300℃后,中频保温炉进行内部温度保持;

15.ss004、熔化:ss003步骤后,准备电弧炉,电弧炉准备完毕后,将预热完毕后的待加工原料a、待加工原料b和稀土金属置入电弧炉中,置入完毕后,电弧炉中的电极完全起弧,起弧完毕后,上述原料在电弧炉内充分燃烧熔化,电弧炉内的炉温以设定速率升高,待电弧炉内的炉温升高至1700℃

‑

2100℃时,将稀土金属置入炉内,之后,上述置于电弧炉中的原料继续加工指定时间;

16.ss005、合金制备:待电弧炉中的原料被加工指定时间后,将电弧炉中的原料倒入定模锅中进行定型冷却,物料加入时,同步加入铁粉,待上述原料冷却至200℃

‑

400℃后,即制得初步冷却的合金;

17.ss006、热处理:将初步冷却的合金放至中频保温炉中进行保温作业,保温时,中频保温炉内的炉温设定为500℃

‑

600℃,合金在投入中频保温炉30min后,向中频保温炉内部充入设定混合比的氢氦混合还原气体,还原气体充入后,合金于中频保温炉中处理指定时间;

18.ss007、时效处理:待合金在中频保温炉中处理指定时间后,将中频保温炉的炉温以设定速率降温至180℃,当中频保温炉的炉温到达该温度后,合金于中频保温炉中进行静置,当合金于中频保温炉中静置指定时间后,将合金于中频保温炉中取出并放置于室温环境中进行冷却;

19.ss008、包装:将充分冷却后的合金破碎,破碎后的物料过200目网筛,采用双层覆膜对筛选完毕后的物料进行包装即制得多元素复合脱氧剂。

20.优选的,所述ss003步骤中电弧炉的炉温升高速率为45℃/min,所述原料在待加工电弧炉中的加工时间为70min

‑

100min。

21.优选的,所述氢氦还原气体的体积混合比例为2:3,所述ss005步骤中合金于中频保温炉中处理的时间为40min

‑

80min。

22.优选的,所述ss007步骤中合金于保温炉中的静置时间为1h

‑

2h。

23.本发明具有以下有益效果:

24.1、本发明通过本脱氧剂的元素组成及制作方法设计,使该装置能够高效完成钢冶炼过程中的脱氧工作,且本脱氧剂在元素组成上,显著提供了钡、镁和碳的含量,通过上述元素含量的提高,能够有效保证并提高本脱氧剂的脱氧效果,且通过上述元素的增加,能够显著增强本脱氧剂中其它元素的利用率和脱氧能力,且通过上述元素的改变,一方面能够有效提高本脱氧剂中脱氧产物的易上浮度,另一方面能够有效降低夹杂物的产量。

25.2、本发明通过本脱氧剂的元素组成及制作方法设计,能够有效提高本脱氧剂的去夹杂物能力,且本脱氧剂熔点低、熔化速度快、流动性好,能够有效缩短精炼时间并降低精炼电耗,此外,使用中无烟尘、无火焰且能够对钢水进行净化,减少钢中杂质,大幅度降低炼钢成本。

26.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

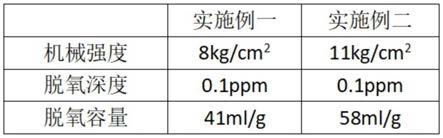

28.图1为一种钢加工用多元素复合脱氧剂实施例一与实施例二的性能对比图;

29.图2为一种钢加工用多元素复合脱氧剂的配料示意图;

30.图3为钡负载活性炭的微观结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例一

33.请参阅图1

‑

3,本发明为一种钢加工用多元素复合脱氧剂,按重量百分比计,其组分和含量如下:

34.0.02%的钛、0.01%的锆、1.5%的镁、5%的硅、4%的钡负载活性炭、8%的钡、11%的钙矽锰、32%的硅化碳、10%的硅铝钙、18%的镁铝合金、6.5%的稀土金属、余量的为铁粉剂及不可避免的杂质。

35.钛是较强的脱氧剂,脱氧能力强于硅而弱于铝,其脱氧产物因钛含量不同而不同,当ti<0.2%时,脱氧产物是tio2或ti

305

,ti的脱氧产物尺寸为16

‑

18um,近似球状,并均匀地分布在晶粒内部,另外,ti在钢液中还可形成高度弥散的tin,尺寸为4

‑

14um,可作为非自发结晶核心,而细化晶粒;

36.tin还可防止铸钢件产生脆性断口,当ti含量为0.06%时,沿晶界会形成片状共晶硫化物而降低钢的冲击韧性。

37.锆是极强的脱氧剂,在1650℃时锆的脱氧能力强于铝,锆的脱氧产物为直径为3um的小球,锆脱氧时形成的zrn可作为非自发结晶核心,细化晶粒同时还可防止脆性端口;

38.稀土金属元素能够同时与o、s反应,生成稀土氧化物、稀土硫化物和稀土氧硫化物,同时降低钢中的氧和硫,稀土氧化物、硫化物的熔点高、密度大、质点小,稀土金属的突出优点为使钢中夹杂物球化,有利于提高钢的性能;

39.硅和锰的存在可提高铝的脱氧效果,硅、钙及锰脱氧脱硫及去除夹杂物的能力强且熔点低、熔化速度快、流动性好,能够有效缩短精炼时间并降低精炼电耗,此外,使用中无烟尘、无火焰且能够对钢水进行净化,减少钢中杂质,大幅度降低炼钢成本;

40.钡元素的增加可显著提高硅和铝的利用率和脱氧能力,并减少fesi和ai的用量,且钡元素的脱氧产物更易上浮,由于钡的变性作用,可时钢中的夹杂物总量降低30%

‑

40%;

41.且在含钡的合金中进入钙后,其脱氧效果更好,还可以发挥ca对夹杂物的变性作用,sicaba合金具有较强的脱氧和使夹杂变性的能力,含钡夹杂物易于上浮排除,采用钡、钙、硅复合脱氧剂可显著改善钢的微观组织结构,并使结构组织弥散而均匀,对ai2o3夹杂物球化效果好,夹杂物易于上浮去除;

42.其中,钙矽锰中锰的含量为48%,钙的含量为50%,余量为不可避免的杂质,镁铝合金中镁的含量为60%,铝的含量为37%,余量为不可避免的杂质。

43.其中,钡负载活性炭包括椰壳活性炭载体和钡金属纳米颗粒,钡负载活性炭为椰壳活性炭载体和钡金属纳米颗粒混合热处理并研磨制得,碳载体与钡金属纳米颗粒的体积混合比例为1:100,钡负载活性炭的粒径为6mm,对比传统的活性炭,椰壳活性炭及其孔隙的表面积相当于传统活性炭的2.5倍,且通过活性金属钡在活性炭上的负载,能够有效提高活性炭的脱氧效果和表面活性,且通过金属钡在活性炭上的负载设计,能够有效促进碳氧反应进而降低反应温度。

44.其中,铁粉的纯度≥99%,铁粉的粒径为7mm,稀土金属为镧。

45.其中,一种钢加工用多元素复合脱氧剂的制备方法,包括以下步骤:

46.ss001、取料:按重量百分比计称取钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳、硅铝钙、镁铝合金、稀土金属和铁粉;

47.ss002、粉碎:将称取的钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳和硅铝钙置入粉碎机中进行粉碎作业,粉碎后,将上述粉碎后的物料过200目网筛,物料过网筛后,放入搅拌机中搅拌,待物料搅拌均匀后,继而制得待加工原料a,镁铝合金置入破碎机中破碎,破碎后的镁铝合金成块状,块状镁铝合金制得后继而制得待加工原料b,制得完毕后,待加工原料a、待加工原料b、稀土金属和铁粉待用;

48.ss003、预热:ss002步骤后,将待加工原料a、待加工原料b、稀土金属和铁粉放入中频保温炉中进行预热,待待加工原料a、待加工原料b、稀土金属和铁粉预热至210℃后,中频保温炉进行内部温度保持;

49.ss004、熔化:ss003步骤后,准备电弧炉,电弧炉准备完毕后,将预热完毕后的待加工原料a、待加工原料b和稀土金属置入电弧炉中,置入完毕后,电弧炉中的电极完全起弧,起弧完毕后,上述原料在电弧炉内充分燃烧熔化,电弧炉内的炉温以设定速率升高,待电弧炉内的炉温升高至1800℃时,将稀土金属置入炉内,之后,上述置于电弧炉中的原料继续加工指定时间;

50.ss005、合金制备:待电弧炉中的原料被加工指定时间后,将电弧炉中的原料倒入定模锅中进行定型冷却,物料加入时,同步加入铁粉,待上述原料冷却至300℃后,即制得初步冷却的合金;

51.ss006、热处理:将初步冷却的合金放至中频保温炉中进行保温作业,保温时,中频保温炉内的炉温设定为500℃,合金在投入中频保温炉30min后,向中频保温炉内部充入设定混合比的氢氦混合还原气体,还原气体充入后,合金于中频保温炉中处理指定时间;

52.ss007、时效处理:待合金在中频保温炉中处理指定时间后,将中频保温炉的炉温以设定速率降温至180℃,当中频保温炉的炉温到达该温度后,合金于中频保温炉中进行静置,当合金于中频保温炉中静置指定时间后,将合金于中频保温炉中取出并放置于室温环境中进行冷却;

53.ss008、包装:将充分冷却后的合金破碎,破碎后的物料过200目网筛,采用双层覆膜对筛选完毕后的物料进行包装即制得多元素复合脱氧剂。

54.其中,ss003步骤中电弧炉的炉温升高速率为45℃/min,原料在待加工电弧炉中的加工时间为80min。

55.其中,氢氦还原气体的体积混合比例为2:3,ss005步骤中合金于中频保温炉中处理的时间为50min。

56.其中,ss007步骤中合金于保温炉中的静置时间为1.5h。

57.实施例二

58.请参阅图1

‑

3,一种钢加工用多元素复合脱氧剂,按重量百分比计,其组分和含量如下:

59.0.05%的钛、0.02%的锆、2%的镁、6%的硅、5%的钡负载活性炭、9的钡、12的钙矽锰、33%的硅化碳、9%的硅铝钙、17%的镁铝合金、6%的稀土金属、余量的为铁粉剂及不可避免的杂质。

60.其中,钙矽锰中锰的含量为52%,钙的含量为48%,余量为不可避免的杂质,镁铝合金中镁的含量为61%,铝的含量为36%,余量为不可避免的杂质。

61.其中,钡负载活性炭包括椰壳活性炭载体和钡金属纳米颗粒,钡负载活性炭为椰壳活性炭载体和钡金属纳米颗粒混合热处理并研磨制得,碳载体与钡金属纳米颗粒的体积混合比例为1:100,钡负载活性炭的粒径为7mm。

62.其中,铁粉的纯度≥99%,铁粉的粒径为9mm,稀土金属为铈、镧和钕的混合物。

63.其中,一种钢加工用多元素复合脱氧剂的制备方法,包括以下步骤:

64.ss001、取料:按重量百分比计称取钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳、硅铝钙、镁铝合金、稀土金属和铁粉;

65.ss002、粉碎:将称取的钛、锆、镁、硅、钡负载活性炭、钡、钙矽锰、硅化碳和硅铝钙置入粉碎机中进行粉碎作业,粉碎后,将上述粉碎后的物料过200目网筛,物料过网筛后,放入搅拌机中搅拌,待物料搅拌均匀后,继而制得待加工原料a,镁铝合金置入破碎机中破碎,破碎后的镁铝合金成块状,块状镁铝合金制得后继而制得待加工原料b,制得完毕后,待加工原料a、待加工原料b、稀土金属和铁粉待用;

66.ss003、预热:ss002步骤后,将待加工原料a、待加工原料b、稀土金属和铁粉放入中频保温炉中进行预热,待待加工原料a、待加工原料b、稀土金属和铁粉预热至2300℃后,中频保温炉进行内部温度保持;

67.ss004、熔化:ss003步骤后,准备电弧炉,电弧炉准备完毕后,将预热完毕后的待加工原料a、待加工原料b和稀土金属置入电弧炉中,置入完毕后,电弧炉中的电极完全起弧,起弧完毕后,上述原料在电弧炉内充分燃烧熔化,电弧炉内的炉温以设定速率升高,待电弧炉内的炉温升高至2000℃时,将稀土金属置入炉内,之后,上述置于电弧炉中的原料继续加工指定时间;

68.ss005、合金制备:待电弧炉中的原料被加工指定时间后,将电弧炉中的原料倒入定模锅中进行定型冷却,物料加入时,同步加入铁粉,待上述原料冷却至200℃后,即制得初步冷却的合金;

69.ss006、热处理:将初步冷却的合金放至中频保温炉中进行保温作业,保温时,中频

保温炉内的炉温设定为600℃,合金在投入中频保温炉30min后,向中频保温炉内部充入设定混合比的氢氦混合还原气体,还原气体充入后,合金于中频保温炉中处理指定时间;

70.ss007、时效处理:待合金在中频保温炉中处理指定时间后,将中频保温炉的炉温以设定速率降温至180℃,当中频保温炉的炉温到达该温度后,合金于中频保温炉中进行静置,当合金于中频保温炉中静置指定时间后,将合金于中频保温炉中取出并放置于室温环境中进行冷却;

71.ss008、包装:将充分冷却后的合金破碎,破碎后的物料过200目网筛,采用双层覆膜对筛选完毕后的物料进行包装即制得多元素复合脱氧剂。

72.其中,ss003步骤中电弧炉的炉温升高速率为45℃/min,原料在待加工电弧炉中的加工时间为100min。

73.其中,氢氦还原气体的体积混合比例为2:3,ss005步骤中合金于中频保温炉中处理的时间为70min。

74.其中,ss007步骤中合金于保温炉中的静置时间为2h。

75.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。