1.本发明涉及太空金属微滴3d打印技术领域,具体涉及一种模拟微重力下金属微滴追击熔合过程实时捕获系统。

背景技术:

2.均匀金属微滴喷射打印技术通过液滴喷射器产生均匀金属微滴,同时控制三维基板运动,使金属微滴精确沉积在特定位置并相互熔合、凝固,逐点逐层“堆积”,而实现复杂三维结构的快速打印;其具有无需昂贵大功率能量源及专用设备、无需特制金属原材料及金属微滴尺寸可控等优点,是实现太空在轨金属3d打印的一种较优解决方案。

3.然而,金属微滴在微重力环境下的熔合效果如何(熔融态微滴与已凝固微滴的碰撞熔合),熔合组织的性能是否良好,决定了该技术能否在太空应用。由于直接进行昂贵的在轨验证试验并不现实,地基模拟微重力试验成了必要的选择。

4.因此,需要开发一种可以在地面模拟微重力环境下金属熔滴熔合的装置并实现熔滴在熔合时的图像捕获。一方面,能积累微重力环境下金属熔滴熔合的前期经验;另一方面为面向太空环境下金属熔滴熔合长期理论研究提供地面模拟基础。

5.落管技术同时模拟空间环境的微重力、高真空和无容器,是最全面的地面模拟空间技术之一。中国专利cn107589145a一种金属液滴的微重力凝固装置公开了一种将微重力与液淬作用集成的快速凝固技术,将金属液滴在管中自由下落和后续的液淬极冷相结合,从而在较短的管体内实现大尺寸毫米级液滴在微重力作用下的快速凝固。类似的还有同族专利us2002255348a1、jpwo2003095719a1和au2002255348b8。

6.然而,现有落管技术大多用于在地面制备具有空间特征的超常凝固材料。对于微重力下金属微滴熔合过程及其动力学行为等科学问题,还缺乏试验装置及可行的图像捕获方法。

技术实现要素:

7.本发明的目的在于解决现有落管技术无法完成微重力环境下的金属微滴熔合试验不足之处,而提供一种模拟微重力下金属微滴追击熔合过程实时捕获系统。

8.为实现上述目的,本发明所提供的技术解决方案是:

9.一种模拟微重力下金属微滴追击熔合过程实时捕获系统,其特殊之处在于:包括管体、主体支撑架、微重力微滴追击熔合模块、微重力微滴追击熔合实时捕捉模块、图像处理模块、收集模块以及抽真空与惰性气体补充模块;

10.所述管体通过主体支撑架竖直固定,其和抽真空与惰性气体补充模块连接,以在管体内营造惰性气体环境,确保均匀金属微滴能够顺利喷射及熔态金属液滴不被氧化;其中,管体采用304不锈钢材料,且高度不低于3米;

11.所述微重力微滴追击熔合模块、微重力微滴追击熔合实时捕捉模块以及收集模块沿管体高度方向自上而下依次设置;

12.其中,所述微重力微滴追击熔合模块包括控制单元以及自上而下设置在管体内的均匀金属微滴喷射单元和凝固金属微滴释放单元;

13.所述均匀金属微滴喷射单元用于产生熔融金属微滴,作为熔合试验原料;凝固金属微滴释放单元用于容纳、预热及释放凝固金属微滴,作为熔合试验靶材,其释放点与均匀金属微滴喷射单元的喷射点位于同一铅直线上,以使凝固金属微滴与熔融金属微滴的下落轨迹重合,从空间上保证微重力熔合的发生;凝固金属微滴释放单元在管体内的高度可调,以模拟金属微滴不同飞行距离下的微重力熔合,即改变熔合发生时熔融金属微滴的下落距离,从而改变碰撞速度;控制单元用于调节均匀金属微滴喷射单元及凝固金属微滴释放单元开启的先后顺序,以使凝固金属微滴与熔融金属微滴的运动相协调,从时间上保证微重力熔合的发生;

14.所述微重力微滴追击熔合实时捕捉模块包括设置在管体外的高速ccd相机、光源、调节摄像支撑架,以及设置在管体熔合段上的透明观测窗(可采用石英玻璃视窗);所述高速ccd相机和光源通过调节摄像支撑架相对设置在透明观测窗外的主体支撑架上,且高速ccd相机和光源的高度均可调,将高速ccd相机和光源的高度调节为计算所得的熔合位置处,实时记录金属微滴熔合时的动态过程,并将拍摄数据发送至图像处理模块;

15.所述图像处理模块用于实时处理微重力微滴追击熔合实时捕捉模块拍摄的图像;

16.所述收集模块位于管体内,用于收集熔合样品。

17.进一步地,所述均匀金属微滴喷射单元包括激振组件、坩埚、加热组件、以及喷嘴;所述坩埚用于容纳金属原料,其下端设置所述喷嘴,所述喷嘴用于喷出熔融金属微滴;所述加热组件用于加热坩埚,使金属原料呈熔融态;所述激振组件用于产生驱动力,为从喷嘴喷出的熔融金属微滴提供初速度;

18.所述凝固金属微滴释放单元与均匀金属微滴喷射单元的初始间距为l0,其通过滑块与管体内壁上的长度为b的导轨相连,可实现间距在区间(l0,l0 b)的自由调节,凝固金属微滴释放单元包括电动组件以及加热组件;所述加热组件包括导热基块和加热管,加热管用于加热导热基块;所述导热基块由对称设置的第一基块和第二基块构成,第一基块和第二基块合拢时,导热基块的中部沿竖直方向贯穿形成深孔,所述深孔自上而下包括相互连通的圆柱段和圆锥段,且圆柱段和圆锥段的底面直径相等,深孔可以储存凝固金属微滴并对其进行加热;第一基块和第二基块分开时,将位于深孔内的凝固金属微滴进行释放;所述电动组件用于实现第一基块和第二基块的合拢和分开。

19.进一步地,所述电动组件包括动力元件以及位于动力元件相对两侧的动力臂;两个动力臂分别通过隔热板与第一基块和第二基块连接,在动力元件的作用下,带动第一基块和第二基块合拢和分开;

20.由于存在热损失,为了确保导热基块预热温度在设定值正负5℃内波动,所述加热组件还包括用于测量导热块温度的热电偶,热电偶导热基块温度传回后,控制单元中的温控仪会根据该信号调节加热管的加热情况;

21.为了避免熔融金属黏附于深孔壁面,所述第一基块和第二基块相对的壁面上涂敷有防止熔融金属黏附的涂层,且第一基块和第二基块合拢时形成的深孔深度不少于10mm,以防止微滴打在壁面上弹跳后脱离深孔。

22.进一步地,所述控制单元包括信号发生器、喷射单元信号线以及释放单元信号线;

所述信号发生器发出两路信号,分别通过喷射单元信号线和释放单元信号线控制均匀金属微滴喷射单元和凝固金属微滴释放单元,且信号发生器发出两路信号的先后顺序及间隔时间均可设置。

23.进一步地,所述抽真空与惰性气体补充模块包括真空泵、试验气氛源、泄压阀、第一气路管道以及第二气路管路;所述第一气路管道连接真空泵和管体,用于抽真空,其上设置有真空泵气动管道阀和气压表;所述第二气路管道连接试验气氛源和管体,用于向管体内充入惰性气体,其上设置有气体流量控制器;所述泄压阀安装在管体上,确保管体中的气压恒定在常压水平。从整体布局来讲,抽真空与惰性气体补充模块最好与管体底端连接。

24.进一步地,所述收集模块包括烧杯、烧杯支撑架以及带旁通的收集段管体;所述烧杯支撑架设置在所述管体上,且其与收集段管体的旁通密封连接,以防止抽真空时漏气,可在实验结束后取出;所述烧杯固定在烧杯支撑架上,且烧杯内盛装有硅油,用于缓冲熔合后的样品下落过程中的碰撞,减少碰撞变形,采用硅油既能够确保抽真空的顺利进行,又能确保熔合液滴下落后不变性,也可替换为其他能够实现与硅油相同功能的溶液。其中,烧杯采用不锈钢材质的烧杯。

25.进一步地,还包括用于拆卸管体的吊装模块,位于落管平台的最顶部;所述吊装模块包括龙门架和吊葫芦。

26.同时,本发明提供了采用上述模拟微重力下金属微滴追击熔合过程实时捕获系统进行图像捕获的方法,其特殊之处在于,包括以下步骤:

27.1)熔合试验前准备

28.1.1)向微重力微滴追击熔合模块的均匀金属微滴喷射单元中放入金属原料,密封后将各个模块组装到位;

29.1.2)启动抽真空与惰性气体补充模块,将管体内抽真空并充入惰性气体至常压,具体为抽真空至10

‑3pa后充入惰性气体至常压,打开泄压阀;

30.1.3)加热均匀金属微滴喷射单元中的金属原料,使其熔化;

31.2)测试熔融金属微滴喷出时的初速度

32.启动微重力微滴追击熔合模块,采用微重力微滴追击熔合实时捕捉模块对熔融金属微滴喷出时的前n张照片(三张即可),进行图像分析,计算熔融金属微滴的直径和喷出时初速度;

33.3)结合步骤2)测得的熔融金属微滴的直径和喷出时初速度,计算熔融金属微滴与凝固金属微滴在常压惰性气体环境下下落速度及位移;

34.4)结合步骤3)得到的下落速度及位移,确定熔合所对应的熔融金属微滴喷射与凝固金属微滴释放的时间间隔以及熔合位置;

35.5)根据步骤4)得到的时间间隔及熔合位置,在控制单元中设定调节均匀金属微滴喷射单元及凝固金属微滴释放单元开启时间,并将微重力微滴追击熔合实时捕捉模块调节至熔合位置对应的高度处;

36.6)进行熔合试验,对熔合图像进行捕获。

37.进一步地,步骤3)中,具体的计算过程如下:

38.根据牛顿阻力方程,微滴下落过程所受的气体拖曳力为:

[0039][0040]

其中,c

d

为拖曳力系数,ρ

g

为气体密度,v

d

为微滴下落速度,为微滴横截面面积,d是微滴直径;

[0041]

拖曳系数c

d

可由经验公式给出:

[0042][0043]

其中,r

e

=ρ

g

dv

d

/μ

g

,是微滴的雷诺数,μ

g

是气体的动力学粘度;

[0044]

微滴下落过程的动力学方程为:

[0045][0046]

其中,v

d

为下落液滴的速度,g0为重力加速度(约为9.8m/s2),ρ

d

为微滴密度,对于熔融金属微滴,其喷出速度为v1(t1),凝固金属微滴下落速度为v2(t2);熔融金属微滴从喷嘴喷出到熔合发生时所下落的路程x1,凝固金属微滴自释放至熔合时所下落的路程x2。

[0047]

进一步地,步骤4)中,具体的计算过程如下:

[0048]

定义熔融金属微滴自喷出至发生熔合的时间为t1,凝固金属微滴自释放至发生熔合的时间为t2,因本发明为凝固金属微滴释放后再喷出熔融金属微滴实现追击的情况,因此t1<t2,时间间隔δt=t2‑

t1,

[0049]

由此确定控制单元的两路信号间的相位差δθ=2πfδt,其中,f=1hz;

[0050]

定义l为均匀金属微滴喷射单元、凝固金属微滴释放单元间的实际高度差,l0<l<l0 b;

[0051]

熔合需满足的条件为:

[0052]

(x2 l)

‑

x1<d

[0053]

t1<t2[0054]

经计算可得t1,t2,进而确定熔合所需时间差δt=t2‑

t1以及熔合位置l x2(距喷嘴)。

[0055]

本发明的优点是:

[0056]

1.本发明捕获系统不仅可在地面模拟太空微重力环境中熔态液滴与已凝液滴间的熔合行为,还可实时记录金属微滴熔合时的动态过程,具备高真空度和较高微重力水平的特点。该系统易于操作,可反复开展实验,通过分析熔合样品的微观组织及显微力学性能,明确影响微滴熔合效果的两个主要因素(熔融微滴与凝固微滴的温度差、微重力下微滴间的碰撞速度)的作用机制,探究微重力下液滴熔合的最优参数范围。

[0057]

2.本发明捕获方法可近似估算金属液滴发生熔合时的位置,可通过高速ccd相机实现多组碰撞速度参数下熔融微滴与凝固微滴追击熔合过程的捕捉与采集,研究微重力下微滴熔合过程中的铺展

‑

震荡

‑

凝固动力学行为,结合熔合样品的显微分析结果,揭示微重力对微滴熔合的影响机制,为空间3d打印中微滴间的熔合问题提供指导。

[0058]

3.本发明独具用于容纳、预热及释放凝固金属微滴的凝固金属微滴释放单元,与均匀金属微滴喷射单元和控制单元相配合,可实现微重力条件下的金属微滴受控熔合,获

取不同碰撞速度、不同温度下的熔合微滴样品、采集熔合过程图像资料(借助图像采集模块)为金属微滴微重力熔合行为研究乃至太空金属3d打印奠定基础。虽然实现两颗液滴的微重力熔合从原理上来讲不难,但本技术要解决的是不仅是从无到有,最大的问题还是精度问题——如何让两颗尺寸微小的液滴在预定的位置碰撞,同时方便观测,用于基础研究。

[0059]

4.本发明可调整凝固金属微滴释放单元与均匀金属微滴喷射单元之间的距离,改变两微滴初始位置的高度差,从而改变微滴追击融合前所下落的距离,进而改变微滴相遇时的碰撞速度,可用于探究熔合的最佳速度条件。另外,确保调整凝固金属微滴释放单元释放点与均匀金属微滴喷射单元喷射点位于同一铅直线上,使两微滴的运动轨迹精确重合,以低廉的成本、简单的结构实现亚毫米级微滴的精确碰撞。

[0060]

5.本发明的凝固金属微滴释放单元含有电热管及热电偶,可在控制单元温控仪的控制下,为凝固金属微滴预热,实现不同温度条件下的熔合,可用于探究熔合的最佳温度条件。

[0061]

6.本发明的控制单元,可调节熔融金属微滴喷射与凝固金属微滴释放的时机,与调整凝固金属微滴释放单元和均匀金属微滴喷射单元间距离调节相配合,使凝固金属微滴与熔融金属微滴的运动相协调,从而实现在预定位置的微重力熔合,一方面方便了采集图像资料,可为熔合是在微重力条件下发生提供决定性证据;另一方面,对熔合参数的方便控制,也使成组进行系统性试验,探究微重力熔合最佳条件成为可能。

附图说明

[0062]

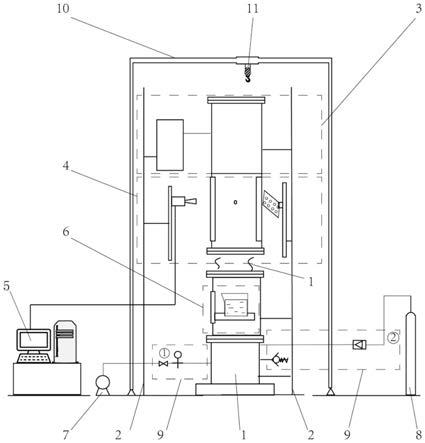

图1为本发明一种模拟微重力下金属微滴追击熔合过程实时捕获系统整体结构示意图;

[0063]

图2为本发明中微重力微滴追击熔合模块初始位置的结构示意图;

[0064]

图3为本发明中微重力微滴追击熔合模块调节高度后的结构示意图;

[0065]

图4为本发明中微重力微滴追击熔合实时捕捉模块的结构示意图;

[0066]

图5为本发明中收集模块的结构示意图;

[0067]

图6为本发明中气路控制端的结构示意图一;

[0068]

图7为本发明中气路控制端的结构示意图二;

[0069]

图8为本发明中均匀金属微滴喷射单元的结构示意图;

[0070]

图9为本发明实施例的凝固金属微滴释放单元的侧视图;

[0071]

图10为本发明实施例的凝固金属微滴释放单元的俯视图;

[0072]

图11为本发明实施例的凝固金属微滴释放单元的剖面图;

[0073]

图12为本发明实施例的凝固金属微滴释放单元的轴测图;

[0074]

图13为本发明中微重力500μm铝滴氩气气氛下的理论熔合点位;

[0075]

附图标记如下:

[0076]1‑

管体;2

‑

主体支撑架;3

‑

微重力微滴追击熔合装置;4

‑

微重力微滴追击熔合实时捕捉模块;5

‑

图像处理模块;6

‑

收集模块;7

‑

真空泵;8

‑

试验气氛源;9

‑

气路控制端;10

‑

龙门架;11

‑

吊葫芦;12

‑

均匀金属微滴喷射单元;13

‑

凝固金属微滴释放单元;14

‑

控制单元;15

‑

导轨;16

‑

透明观测窗;17

‑

高速ccd相机;18

‑

光源;19

‑

调节摄像支撑架;20

‑

烧杯;21

‑

硅油;22

‑

烧杯支撑架;23

‑

带旁通的收集段管体;24

‑

第一管道;25

‑

真空泵气动管道阀;26

‑

气压

表;27

‑

气体流量控制器;28

‑

泄压阀;29

‑

第二管道;31

‑

激振组件;32

‑

喷射单元信号线;33

‑

加热组件;34

‑

坩埚;35

‑

喷嘴;36

‑

释放单元信号线;37

‑

电动组件;38

‑

隔热板;39

‑

热电偶;40

‑

螺栓;41

‑

电热管;42

‑

深孔;43

‑

导热基块;44

‑

信号发生器;45

‑

第一基块;46

‑

第二基块;47

‑

动力元件;48

‑

动力臂。

具体实施方式

[0077]

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

[0078]

如图1

‑

图12所示,一种模拟微重力下金属微滴追击熔合过程实时捕获系统包括管体、主体支撑架、微重力微滴追击熔合模块、微重力微滴追击熔合实时捕捉模块、图像处理模块、收集模块、抽真空与惰性气体补充模块以及吊装模块。

[0079]

管体采用304不锈钢材料,且高度不低于3米,以提供足够的坠落时间完成为微重力凝固,管体通过主体支撑架竖直固定;管体底端与抽真空与惰性气体补充模块连接,以在管体内营造惰性气体环境。

[0080]

抽真空与惰性气体补充模块包括真空泵、试验气氛源、泄压阀、气路控制端;气路控制端包括两部分:

①

为连接真空泵与底部管体,主要用于抽真空;包括第一气路管道,及位于该气路管道上真空泵气动管道阀和气压表;第一气路管道和第二气路管路。

②

为连接底部管体与试验气氛源,用于向管体内充气;包括第二气路管道及位于其上的气体流量控制器。泄压阀安装在管体上,确保管体中的气压恒定在常压水平。

[0081]

微重力微滴追击熔合模块、微重力微滴追击熔合实时捕捉模块以及收集模块沿管体均位于和抽真空与惰性气体补充模块连接的管体之上,且高度方向自上而下依次设置。

[0082]

微重力微滴追击熔合模块包括控制单元以及自上而下设置在管体内的均匀金属微滴喷射单元和凝固金属微滴释放单元;其中,均匀金属微滴喷射单元用于产生熔融金属微滴,作为熔合试验原料,包括激振组件、坩埚、加热组件、以及喷嘴;坩埚用于容纳金属原料,其下端设置所述喷嘴,喷嘴用于喷出熔融金属微滴;加热组件用于加热坩埚,使金属原料呈熔融态;激振组件用于产生驱动力,为从喷嘴喷出的熔融金属微滴提供初速度。激振组件接收控制单元发出的信号,按需产生脉冲压力挤压腔内熔液,熔液受迫向下流动形成液柱,在腔内压力、表面张力作用下,更多的熔液流出,液柱伸长,逐渐形成近似球形,当腔内压力减小后,喷嘴出口处流体的速度将小于先期流出流体的速度,导致液柱发生颈缩,并断裂成单颗熔滴;喷射的稳定性与激振驱动力大小、喷嘴尺寸、环境内氧含量等均有关。本实施例中,激振驱动力的参数通过所加脉冲信号的幅值及脉宽确定,常用的幅值约1~7v,脉宽约100~800μs;喷嘴孔径一般约300~600μm;环境内氧含量一般要求低于20ppm。

[0083]

凝固金属微滴释放单元用于容纳、预热(预热温度范围一般取200~550℃)并释放凝固金属微滴,作为熔合试验靶材,其包括电动组件以及加热组件;加热组件包括导热基块、加热管和热电偶,加热管用于加热导热基块,热电偶用于测量导热块温度,对于加热组件的控制,可在控制单元中引入温控仪,将加热管与热电偶连接到温控仪上,在温控仪上设置加热温度来控制,温控仪本身在落管之外,通过管壁上的真空电极,与管内的部分相连,其利用热电偶的反馈信号,实时让加热管重新工作升高温度,确保预热温度波动不在,在正负5℃内;导热基块由对称设置的第一基块和第二基块构成,第一基块和第二基块合拢时,导热基块的中部沿竖直方向贯穿形成深孔,深孔自上而下包括相互连通的圆柱段和圆锥

段,且圆柱段和圆锥段的底面直径相等,深孔可以储存凝固金属微滴并对其进行加热;第一基块和第二基块分开时,将位于深孔内的凝固金属微滴进行释放;电动组件包括动力元件以及位于动力元件相对两侧的动力臂;两个动力臂分别通过隔热板与第一基块和第二基块连接(通过螺栓),在动力元件的作用下,带动第一基块和第二基块合拢和分开。

[0084]

凝固金属微滴释放单元的释放点与均匀金属微滴喷射单元的喷射点位于同一铅直线上,以使凝固金属微滴与熔融金属微滴的下落轨迹重合,从空间上保证微重力熔合的发生;凝固金属微滴释放单元与均匀金属微滴喷射单元的初始间距为l0,通过滑块与管体内壁上的长度为b的导轨相连,可实现间距在区间(l0,l0 b)的自由调节,以模拟金属微滴不同飞行距离下的微重力熔合,即改变熔合发生时熔融金属微滴的下落距离,从而改变碰撞速度,喷出位置与释放位置距离范围为50mm~150mm。本实施例考虑到试验经费及试验空间,目前对位置的调节还停留在手动调节,调节好后再封闭在管体中,当然,如果不考虑试验经费及试验空间,也可采用现有技术进行电动控制,节约时间。

[0085]

控制单元可对调节均匀金属微滴喷射单元及凝固金属微滴释放单元开启的先后顺序进行调节,以使凝固金属微滴与熔融金属微滴的运动相协调,从时间上保证微重力熔合的发生;其包括信号发生器、喷射单元信号线以及释放单元信号线;信号发生器发出两路信号,分别通过喷射单元信号线和释放单元信号线控制均匀金属微滴喷射单元和凝固金属微滴释放单元,且信号发生器发出两路信号的先后顺序及间隔时间均可设置。由于熔融金属微滴喷出的速度较快,为避免凝固金属微滴还未释放就被熔融金属微滴追上的情况,须优先开启凝固金属微滴释放单元释放凝固金属微滴。采用模拟微重力微熔滴熔合捕捉方法,可确定用于实现液滴在微重力下熔合所对应的时间差及熔合位置。将所得到的时间差在控制单元中设定,配合微重力微滴追击熔合实时捕捉模块实现对模拟微重力微熔滴熔合过程的捕捉。

[0086]

微重力微滴追击熔合实时捕捉模块包括设置在管体外的高速ccd相机、光源、调节摄像支撑架,以及设置在管体熔合段上的透明观测窗(可采用石英玻璃视窗);所述高速ccd相机和光源通过调节摄像支撑架相对设置在透明观测窗外的主体支撑架上,且高速ccd相机和光源的高度均可调,将高速ccd相机和光源的高度调节为计算所得的熔合位置处,实时记录金属微滴熔合时的动态过程,并将拍摄数据发送至图像处理模块。图像处理模块用于实时处理微重力微滴追击熔合实时捕捉模块拍摄的图像。

[0087]

收集模块位于管体内,用于收集熔合样品,其包括烧杯、烧杯支撑架以及带旁通的收集段管体;所述烧杯支撑架设置在所述管体上,且其与收集段管体的旁通密封连接,可在实验结束后取出;所述烧杯固定在烧杯支撑架上,且烧杯内盛装有硅油,用于缓冲熔合后的样品下落过程中的碰撞,减少碰撞变形,影响分析结果。其中,烧杯采用不锈钢材质的烧杯。

[0088]

吊装模块位于落管平台的最顶部,包括龙门架和吊葫芦用于拆卸管体的吊装模块。

[0089]

同时,本发明提供了采用上述模拟微重力下金属微滴追击熔合过程实时捕获系统进行图像捕获方法,包括以下步骤:

[0090]

1)熔合试验前准备

[0091]

1.1)向微重力微滴追击熔合模块的均匀金属微滴喷射单元中放入金属原料,密封后将各个模块组装到位;

[0092]

1.2)启动抽真空与惰性气体补充模块,将管体内抽真空并充入惰性气体至常压,具体为抽真空至10

‑3pa后充入惰性气体至常压,打开泄压阀;

[0093]

1.3)加热均匀金属微滴喷射单元中的金属原料,使其熔化;

[0094]

2)测试熔融金属微滴喷出时的初速度

[0095]

启动微重力微滴追击熔合模块,采用微重力微滴追击熔合实时捕捉模块对熔融金属微滴喷出时的前n张照片(三张即可),进行图像分析,计算熔融金属微滴的直径和喷出时初速度;

[0096]

3)结合步骤2)测得的熔融金属微滴的直径和喷出时初速度,计算熔融金属微滴与凝固金属微滴在常压氩气环境下下落速度及位移;

[0097]

根据牛顿阻力方程,微滴下落过程所受的气体拖曳力为:

[0098][0099]

其中,c

d

为拖曳力系数,ρ

g

为气体密度,v

d

为微滴下落速度,为微滴横截面面积,d是微滴直径;

[0100]

拖曳系数c

d

可由经验公式给出:

[0101][0102]

其中,r

e

=ρ

g

dv

d

/μ

g

,是微滴的雷诺数,μ

g

是气体的动力学粘度;

[0103]

微滴下落过程的动力学方程为:

[0104][0105]

其中,v

d

为下落液滴的速度,g0为重力加速度(约为9.8m/s2),ρ

d

为液滴密度。对于熔融金属微滴,其喷出速度为v1(t1),凝固金属微滴下落速度为v2(t2);熔融金属微滴从喷嘴喷出到熔合发生时所下落的路程x1,凝固金属微滴自释放至熔合时所下落的路程x2;

[0106]

4)结合步骤3)得到的下落速度及位移,确定熔合所对应的熔融金属微滴喷射与凝固金属微滴释放的时间间隔以及熔合位置;

[0107]

定义熔融金属微滴自喷出至发生熔合的时间为t1,凝固金属微滴自释放至发生熔合的时间为t2,因本发明为凝固金属微滴释放后再喷出熔融金属微滴实现追击的情况,因此t1<t2,时间间隔δt=t2‑

t1,

[0108]

由此确定控制单元的两路信号间的相位差δθ=2πfδt,其中,f=1hz;

[0109]

定义l为均匀金属微滴喷射单元、凝固金属微滴释放单元间的实际高度差,l0<l<l0 b;

[0110]

熔合需满足的条件为:

[0111]

(x2 l)

‑

x1<d

[0112]

t1<t2[0113]

经计算可得t1,t2,进而确定熔合所需时间差δt=t2‑

t1以及熔合位置l x2(距喷嘴)。

[0114]

5)根据步骤4)得到的时间间隔及熔合位置,在控制单元中设定调节均匀金属微滴

喷射单元及凝固金属微滴释放单元开启时间,并将微重力微滴追击熔合实时捕捉模块的高速ccd相机与光源调节至熔合位置对应的高度处;

[0115]

6)进行熔合试验,对熔合图像进行实时捕获。

[0116]

在本实施例中,金属原料为铝,氩气气氛,l0为0.005m,b为0.05m,间距调节范围为(0.005,0.055),喷嘴喷出熔融铝滴的初速度在经多次测量后确定为1m/s,铝滴的直径d为500μm。得到了不同l、不同δt对应的熔合位置,如图13所示,如果充入其他惰性气体,采用液滴下落动力学公式计算及后续熔合位置、延时时间等参数的确定时,需代入所用气体的物性参数。

[0117]

采用本发明的微重力微滴熔合过程实时捕捉方法,可实现在常压惰性气体环境下,对不同种类、不同直径、不同碰撞速度的金属液滴熔合过程的可视化实验研究。本发明操作简单,可靠性高,可用于与液滴相关的大多数基础研究实验,其研究结果对基于液滴的太空金属3d打印有至关重要的意义。

[0118]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。