1.本发明涉及储氢合金技术领域,具体涉及一种低温活化型钒基储氢合金及其制备方法和应用。

背景技术:

2.氢能由于具有高效、无污染、可再生的优点,已经成为21世纪最理想的清洁能源。但是,氢能在制备、存储和应用上还存在着一些技术壁垒,其中氢能的存储在使用中的高成本制约着氢能产业的发展。而固态储氢是降低储氢成本的有效方式之一,可成为氢燃料电池产业储氢部分最有希望发展的方向。

3.在众多储氢合金中,钛钒基固溶体由于具有储氢量高、可在常温常压下吸放氢的优点,成为目前最具应用前景的高容量金属储氢材料之一。但是,由于储氢合金吸氢过程中是氢分子首先吸附在储氢合金的表面,然后解离成氢原子,最后进入储氢合金的晶格中形成氢化物。因此,储氢合金在使用之前需要进行活化,从而使得储氢合金能够达到最佳吸放氢状态。钛钒基固溶体通常是需要进行多次高温活化才能吸放氢,这使得储氢合金的使用费时费力。因此,储氢合金的活化过程也成为阻碍储氢合金使用的难题之一。

4.目前,现有技术已经公开了一些降低储氢合金活化温度的技术方案,例如cn103695754a公开了一种易活化的高坪台压储氢合金及其制备方法,所述储氢合金的化学通式为ti

0.85

‑

1.15

cr

0.85

‑

1.35

fe

0.4

‑

0.75

mn

0.2

‑

0.45

re

x

,其中,re为la、ce、pr、sm、nd或ho中的任意一种或者多种,0<x≤0.1。所述储氢合金的制备方法包括:先按照比例混合单质原料并置于熔炼炉中,然后在氩气气氛保护下进行熔炼,得到所述储氢合金。然而,所述储氢合金在进行储氢性能测定时,仍然需要在380℃下活化一次,无法实现低温活化的目的。

5.cn111533086a公开了一种利用含氢化合物快速活化储氢合金的短流程制备方法,该方法包括:将储氢合金材料和活性助剂放入容器中,在反应气氛中均匀混合,得到活化储氢合金材料;所述的储氢合金材料选自稀土系ab

x

型、钛铁系ab型、钛锆系ab2型、镁系a2b型、钛钒固溶体型储氢合金粉末中的一种或多种;所述的活性助剂为金属氢化物。采用此法制备的储氢材料不仅完成了活化过程,无需再进行高温或者高压活化过程即可吸放氢,提高生产效率,降低生产成本,同时保持原有的储氢容量。但是,所述活化方法虽然可以达到25℃下直接活化,但是需要将储氢合金材料和金属氢化物(例如三氢化铝)进行球磨混合,不仅处理较为麻烦,而且增加了原料成本。

6.因此,目前亟需开发一种低温活化型钒基储氢合金及其制备方法,不仅制备得到的钒基储氢合金具有高的吸氢量和放氢量,还可以直接低温活化,无需再进行高温或者高压活化过程,而且制备方法具有简单、快捷、有效的特点。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供了种低温活化型钒基储氢合金及其制备方法和应用,所述低温活化型钒基储氢合金的元素组成为ti

a

cr

b

v

c

re

x

;其中,re包括la、ce

或y中的一种或至少两种的组合,a=0.025

‑

0.225,b=0.075

‑

0.675,c=0.1

‑

0.9,且a b c=1;x=0.01

‑

0.1,通过添加稀土元素re并控制其含量,可以在保证高的吸氢量和放氢量的基础上,使得制备得到的钒基储氢合金可以直接低温活化,无需再进行高温或者高压活化过程,而且制备方法具有简单、快捷、有效的特点。

8.本发明的目的之一在于提供一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

a

cr

b

v

c

re

x

;

9.其中,re包括la、ce或y中的一种或至少两种的组合,a=0.025

‑

0.225,b=0.075

‑

0.675,c=0.1

‑

0.9,且a b c=1;x=0.01

‑

0.1。

10.本发明基于ti

‑

cr

‑

v储氢合金,以三种金属元素的原子百分比为单位“1”,通过添加稀土元素re并控制其含量,可以在保证高的吸氢量和放氢量的基础上,使得制备得到的钒基储氢合金可以直接低温活化,无需再进行高温或者高压活化过程。

11.本发明所述低温活化型钒基储氢合金,在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,最大吸氢量在3.2wt.%以上,最高可达3.49wt.%,在0.1mpa h2以及室温25℃下进行首次放氢,有效放氢量在1.6wt.%以上,最高可达2.13wt.%;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,最大吸氢量在2.0wt.%以上,最高可达2.31wt.%,在0.1mpa h2以及室温25℃下进行二次放氢,有效放氢量在1.6wt.%以上,最高可达2.14wt.%。

12.本发明所述a=0.025

‑

0.225,例如0.025、0.05、0.075、0.1、0.12、0.15、0.17、0.19、0.2、0.205、0.21或0.225等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.本发明所述b=0.075

‑

0.675,例如0.075、0.15、0.21、0.3、0.36、0.45、0.51、0.57、0.6、0.615、0.63或0.675等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.本发明所述c=0.1

‑

0.9,例如0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.本发明所述x=0.01

‑

0.1,例如0.01、0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09或0.1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.本发明所述re包括la、ce或y中的一种或至少两种的组合,所述组合典型但非限制性的实例是:la与y的组合、la与ce的组合或ce与y的组合等。

17.作为本发明优选的技术方案,所述低温活化型钒基储氢合金的元素组成为ti

a

cr

b

v

c

re

x

;

18.其中,a:b=1:3,c=0.5

‑

0.9,且a b c=1;x=0.01

‑

0.1。

19.本发明所述c=0.5

‑

0.9,例如0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85或0.9等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本发明优选的技术方案,所述低温活化型钒基储氢合金的元素组成为ti

a

cr

b

v

c

re

x

;

21.其中,a:b=1:3,c=0.7

‑

0.8,且a b c=1;x=0.01

‑

0.05。

22.本发明所述c=0.7

‑

0.8,例如0.7、0.71、0.73、0.75、0.77、0.79或0.8等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明所述x=0.01

‑

0.05,例如0.01、0.02、0.03、0.04或0.05等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明的目的之二在于提供一种目的之一所述低温活化型钒基储氢合金的制备方法,所述制备方法包括如下步骤:

25.(1)配料:按照原子比例称取单质金属并进行配料,得到混合料;

26.(2)熔炼:将步骤(1)所述混合料进行熔炼,得到合金锭材;

27.(3)机械破碎:将步骤(2)所述合金锭材进行机械破碎,经筛分得到所述低温活化型钒基储氢合金。

28.本发明所述制备方法基于特定原子比例进行配料,通过简单的熔炼以及机械破碎,经筛分即可得到所述低温活化型钒基储氢合金,有效降低钒基储氢合金的活化温度,具有简单、快捷、有效的特点,便于大规模推广使用,在镍氢电池、氢燃料电池氢源、氢气储存和运输领域应用前景广阔。

29.本发明步骤(1)所述单质金属的纯度在99.9wt.%以上,包括钛源、铬源、钒源以及稀土源。

30.本发明步骤(2)所述熔炼在保护气的保护下进行,保护气可以是氮气或惰性气体等不与原料发生反应的气体,熔炼后让合金随铜坩埚冷却至室温,将其翻转,再进行新一次的熔炼。

31.作为本发明优选的技术方案,步骤(2)所述熔炼中的电流为150

‑

250a,例如150a、160a、180a、190a、200a、210a、220a、230a、240a或250a等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为180

‑

240a。

32.优选地,步骤(2)所述熔炼的单次熔炼时间为120

‑

240s,例如120s、130s、140s、150s、160s、170s、180s、200s、220s或240s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为120

‑

180s。

33.优选地,步骤(2)所述熔炼的熔炼次数为3

‑

6次,优选为4

‑

5次。

34.优选地,步骤(2)所述熔炼在真空电弧炉或真空感应熔炼炉中进行。

35.作为本发明优选的技术方案,步骤(2)所述合金锭材包括bcc相。

36.值得说明的是,由于稀土元素re对于o元素有较强的吸附性能,使得在对混合料进行熔炼的过程中极易生成少量稀土氧化物。

37.作为本发明优选的技术方案,步骤(3)所述经筛分得到所述低温活化型钒基储氢合金的平均粒径为0.2

‑

0.7cm,例如0.2cm、0.3cm、0.4cm、0.5cm、0.6cm或0.7cm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.作为本发明优选的技术方案,步骤(3)所述经筛分得到所述低温活化型钒基储氢合金的平均粒径为0.4

‑

0.6cm,例如0.4cm、0.42cm、0.45cm、0.48cm、0.5cm、0.52cm、0.55cm、0.57cm或0.6cm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.作为本发明优选的技术方案,所述制备方法包括如下步骤:

40.(1)配料:按照原子比例称取单质金属并进行配料,得到混合料;

41.(2)熔炼:将步骤(1)所述混合料进行熔炼,所述熔炼中的电流为150

‑

250a,单次熔炼时间为120

‑

240s,熔炼次数为3

‑

6次,得到合金锭材;

42.其中,所述合金锭材包括bcc相;

43.(3)机械破碎:将步骤(2)所述合金锭材进行机械破碎,经筛分得到平均粒径为0.2

‑

0.7cm的所述低温活化型钒基储氢合金。

44.本发明的目的之三在于提供一种目的之一所述低温活化型钒基储氢合金的应用,将所述低温活化型钒基储氢合金用于燃料电池汽车、叉车或无人机中的任意一种。

45.优选地,将所述低温活化型钒基储氢合金用于移动和/或振动的环境。

46.与现有技术方案相比,本发明至少具有以下有益效果:

47.(1)本发明所述低温活化型钒基储氢合金基于ti

‑

cr

‑

v储氢合金,以三种金属元素的原子百分比为单位“1”,通过添加稀土元素re并控制其含量,可以在保证高的吸氢量和放氢量的基础上,使得制备得到的钒基储氢合金可以直接低温活化,无需再进行高温或者高压活化过程;在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,最大吸氢量在3.2wt.%以上,最高可达3.49wt.%,在0.1mpa h2以及室温25℃下进行首次放氢,有效放氢量在1.6wt.%以上,最高可达2.13wt.%;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,最大吸氢量在2.0wt.%以上,最高可达2.31wt.%,在0.1mpa h2以及室温25℃下进行二次放氢,有效放氢量在1.6wt.%以上,最高可达2.14wt.%;

48.(2)本发明所述制备方法基于特定原子比例进行配料,通过简单的熔炼以及机械破碎,经筛分即可得到所述低温活化型钒基储氢合金,有效降低钒基储氢合金的活化温度,具有简单、快捷、有效的特点,便于大规模推广使用,在镍氢电池、氢燃料电池氢源、氢气储存和运输领域应用前景广阔。

附图说明

49.图1是本发明实施例1

‑

4以及对比例1

‑

2所述钒基储氢合金的xrd谱图;

50.图2是本发明实施例1所述低温活化型钒基储氢合金的吸氢动力学曲线;

51.图3是本发明实施例1所述低温活化型钒基储氢合金的放氢pct曲线;

52.图4是本发明实施例2所述低温活化型钒基储氢合金的吸氢动力学曲线;

53.图5是本发明实施例2所述低温活化型钒基储氢合金的放氢pct学曲线;

54.图6是本发明实施例3所述低温活化型钒基储氢合金的吸氢动力学曲线;

55.图7是本发明实施例3所述低温活化型钒基储氢合金的放氢pct曲线;

56.图8是本发明实施例4所述低温活化型钒基储氢合金的吸氢动力学曲线;

57.图9是本发明实施例4所述低温活化型钒基储氢合金的放氢pct曲线;

58.图10是本发明实施例5所述低温活化型钒基储氢合金的吸氢动力学曲线;

59.图11是本发明实施例5所述低温活化型钒基储氢合金的放氢pct曲线;

60.图12是本发明实施例6所述低温活化型钒基储氢合金的吸氢动力学曲线;

61.图13是本发明实施例6所述低温活化型钒基储氢合金的放氢pct曲线;

62.图14是本发明实施例9所述低温活化型钒基储氢合金的吸氢动力学曲线;

63.图15是本发明实施例9所述低温活化型钒基储氢合金的放氢pct曲线;

64.图16是本发明实施例10所述低温活化型钒基储氢合金的吸氢动力学曲线;

65.图17是本发明实施例10所述低温活化型钒基储氢合金的放氢pct曲线;

66.图18是本发明实施例11所述低温活化型钒基储氢合金的吸氢动力学曲线;

67.图19是本发明实施例11所述低温活化型钒基储氢合金的放氢pct曲线;

68.图20是本发明实施例12所述低温活化型钒基储氢合金的吸氢动力学曲线;

69.图21是本发明实施例12所述低温活化型钒基储氢合金的放氢pct曲线;

70.图22是本发明实施例13所述低温活化型钒基储氢合金的吸氢动力学曲线;

71.图23是本发明实施例13所述低温活化型钒基储氢合金的放氢pct曲线;

72.图24是本发明对比例1所述钒基储氢合金的吸氢动力学曲线;

73.图25是本发明对比例1所述钒基储氢合金的pct曲线;

74.图26是本发明对比例2所述钒基储氢合金的吸氢动力学曲线;

75.图27是本发明对比例2所述钒基储氢合金的pct曲线;

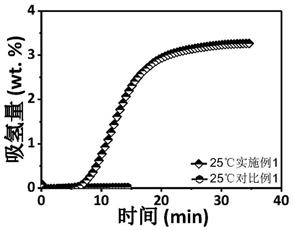

76.图28是本发明实施例1与对比例1在25℃下直接吸氢的吸氢动力学曲线。

具体实施方式

77.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

78.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

79.实施例1

80.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.02

;

81.采用如下制备方法制备:

82.(1)配料:按照原子比例称取纯度≥99.9wt.%的单质金属并进行配料,得到混合料;

83.(2)熔炼:将步骤(1)所述混合料装入非自耗真空电弧炉的水冷铜模中,然后放入真空电弧炉中在氩气的保护下进行熔炼,所述熔炼中的电流为200a,单次熔炼时间为150s,单次熔炼后让合金随铜坩埚冷却至室温,将其翻转,再进行新一次的熔炼,反复熔炼4次,得到合金锭材;

84.其中,所述合金锭材包括bcc相;

85.(3)机械破碎:将步骤(2)所述合金锭材进行机械破碎,经筛分得到平均粒径为0.5cm的所述低温活化型钒基储氢合金。

86.本实施例所述低温活化型钒基储氢合金的xrd谱图如图1所示,合金包括bcc相,而且含有ceo2组分和vh

0.81

;值得说明的是,图1所述钒基储氢合金中的ti、cr、v的组成均为ti

0.05

cr

0.15

v

0.8

,仅是ce元素含量不同,因此,实施例1所述ti

0.05

cr

0.15

v

0.8

ce

0.02

用“ce:x=0.02”表示,类似情况不再赘述;

87.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;吸氢动力学曲线如图2所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”),放氢pct曲线如图3所示(“1”代表“首次放氢”,“2”代表“二次放氢”),首次吸氢的最大吸氢量为3.41wt.%,有效放氢量为2.13wt.%,二次吸氢的最大吸氢量为2.31wt.%,有效放氢量为2.14wt.%;可见,两次吸放氢的结果表

明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.1wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量。

88.实施例2

89.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.01

,即,将实施例1中的“x=0.02”修改为“x=0.01”,其他条件和实施例1完全相同。

90.本实施例所述低温活化型钒基储氢合金的xrd谱图如图1所示,合金包括bcc相,而且含有ceo2组分和vh

0.81

;

91.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;吸氢动力学曲线如图4所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”),放氢pct曲线如图5所示(“1”代表“首次放氢”,“2”代表“二次放氢”),首次吸氢的最大吸氢量为3.24wt.%,有效放氢量为2.01wt.%,二次吸氢的最大吸氢量为2.22wt.%,有效放氢量为2.11wt.%;可见,两次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.0wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量。

92.实施例3

93.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.05

,即,将实施例1中的“x=0.02”修改为“x=0.05”,其他条件和实施例1完全相同。

94.本实施例所述低温活化型钒基储氢合金的xrd谱图如图1所示,合金包括bcc相,而且含有ceo2组分和vh

0.81

;

95.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;吸氢动力学曲线如图6所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”),放氢pct曲线如图7所示(“1”代表“首次放氢”,“2”代表“二次放氢”),首次吸氢的最大吸氢量为3.27wt.%,有效放氢量为2.04wt.%,二次吸氢的最大吸氢量为2.17wt.%,有效放氢量为2.05wt.%;可见,两次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.0wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量。

96.实施例4

97.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.1

,即,将实施例1中的“x=0.02”修改为“x=0.1”,其他条件和实施例1完全相同。

98.本实施例所述低温活化型钒基储氢合金的xrd谱图如图1所示,合金包括bcc相,而且含有ceo2组分和vh

0.81

;

99.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢

测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图8所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图9所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.49wt.%,有效放氢量为1.68wt.%,二次吸氢的最大吸氢量为2.11wt.%,有效放氢量为1.73wt.%,三次吸氢的最大吸氢量为2.09wt.%,有效放氢量为1.76wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过1.6wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

100.实施例5

101.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.125

cr

0.375

v

0.5

ce

0.02

;制备方法与实施例1相同。

102.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图10所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图11所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为1.94wt.%,有效放氢量为0.85wt.%,二次吸氢的最大吸氢量为1.13wt.%,有效放氢量为0.84wt.%,三次吸氢的最大吸氢量为1.13wt.%,有效放氢量为0.81wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过0.81wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

103.实施例6

104.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.025

cr

0.075

v

0.9

ce

0.02

;制备方法与实施例1相同。

105.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图12所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图13所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.61wt.%,有效放氢量为1.97wt.%,二次吸氢的最大吸氢量为

2.35wt.%,有效放氢量为2.08wt.%,三次吸氢的最大吸氢量为2.42wt.%,有效放氢量为2.13wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过1.97wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

106.实施例7

107.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.02

;

108.采用如下制备方法制备:

109.(1)配料:按照原子比例称取纯度≥99.9wt.%的单质金属并进行配料,得到混合料;

110.(2)熔炼:将步骤(1)所述混合料装入非自耗真空电弧炉的水冷铜模中,然后放入真空电弧炉中在氩气的保护下进行熔炼,所述熔炼中的电流为150a,单次熔炼时间为250s,单次熔炼后让合金随铜坩埚冷却至室温,将其翻转,再进行新一次的熔炼,反复熔炼6次,得到合金锭材;

111.其中,所述合金锭材包括bcc相;

112.(3)机械破碎:将步骤(2)所述合金锭材进行机械破碎,经筛分得到平均粒径为0.5cm的所述低温活化型钒基储氢合金。

113.本实施例所述低温活化型钒基储氢合金的元素组成与实施例1相同,相应xrd谱图以及吸氢动力学曲线、放氢动力学曲线与实施例1基本相同。

114.实施例8

115.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.02

;

116.采用如下制备方法制备:

117.(1)配料:按照原子比例称取纯度≥99.9wt.%的单质金属并进行配料,得到混合料;

118.(2)熔炼:将步骤(1)所述混合料装入非自耗真空电弧炉的水冷铜模中,然后放入真空电弧炉中在氩气的保护下进行熔炼,所述熔炼中的电流为250a,单次熔炼时间为120s,单次熔炼后让合金随铜坩埚冷却至室温,将其翻转,再进行新一次的熔炼,反复熔炼3次,得到合金锭材;

119.其中,所述合金锭材包括bcc相;

120.(3)机械破碎:将步骤(2)所述合金锭材进行机械破碎,经筛分得到平均粒径为0.5cm的所述低温活化型钒基储氢合金。

121.本实施例所述低温活化型钒基储氢合金的元素组成与实施例1相同,相应xrd谱图以及吸氢动力学曲线、放氢动力学曲线与实施例1基本相同。

122.实施例9

123.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.01

la

0.01

,即,将实施例1中的稀土元素re由“ce”替换为“原子比例为1:1的ce和la”,且ce和la的原子百分比之和等于ce的原子百分比,其他条件和实施

例1完全相同。

124.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图14所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图15所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.46wt.%,有效放氢量为1.99wt.%,二次吸氢的最大吸氢量为2.42wt.%,有效放氢量为2.16wt.%,三次吸氢的最大吸氢量为2.44wt.%,有效放氢量为2.18wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过1.99wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

125.实施例10

126.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.01

y

0.01

,即,将实施例1中的稀土元素re由“ce”替换为“原子比例为1:1的ce和y”,且ce和y的原子百分比之和等于ce的原子百分比,其他条件和实施例1完全相同。

127.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图16所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图17所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.46wt.%,有效放氢量为2.26wt.%,二次吸氢的最大吸氢量为2.51wt.%,有效放氢量为2.27wt.%,三次吸氢的最大吸氢量为2.53wt.%,有效放氢量为2.29wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.26wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

128.实施例11

129.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

la

0.01

y

0.01

,即,将实施例1中的稀土元素re由“ce”替换为“原子比例为1:1的la和y”,且la和y的原子百分比之和等于ce的原子百分比,其他条件和实施例1完全相同。

130.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸

氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图18所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图19所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.43wt.%,有效放氢量为1.97wt.%,二次吸氢的最大吸氢量为2.48wt.%,有效放氢量为2.23wt.%,三次吸氢的最大吸氢量为2.52wt.%,有效放氢量为2.27wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过1.97wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

131.实施例12

132.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

la

0.02

,即,将实施例1中的稀土元素re由“ce”替换为“la”,其他条件和实施例1完全相同。

133.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图20所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图21所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首次吸氢的最大吸氢量为3.52wt.%,有效放氢量为2.04wt.%,二次吸氢的最大吸氢量为2.50wt.%,有效放氢量为2.27wt.%,三次吸氢的最大吸氢量为2.63wt.%,有效放氢量为2.34wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.04wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

134.实施例13

135.本实施例提供了一种低温活化型钒基储氢合金,所述低温活化型钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

y

0.02

,即,将实施例1中的稀土元素re由“ce”替换为“y”,其他条件和实施例1完全相同。

136.将本实施例所述低温活化型钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下进行首次吸氢,在0.1mpa h2以及室温25℃下进行首次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行二次吸氢,在0.1mpa h2以及室温25℃下进行二次放氢;在不活化的情况下,在8mpa h2以及室温25℃下进行三次吸氢,在0.1mpa h2以及室温25℃下进行三次放氢;吸氢动力学曲线如图22所示(“1”代表“首次吸氢”,“2”代表“二次吸氢”,“3”代表“三次吸氢”),放氢pct曲线如图23所示(“1”代表“首次放氢”,“2”代表“二次放氢”,“3”代表“三次放氢”),首

次吸氢的最大吸氢量为3.81wt.%,有效放氢量为2.26wt.%,二次吸氢的最大吸氢量为2.55wt.%,有效放氢量为2.31wt.%,三次吸氢的最大吸氢量为2.53wt.%,有效放氢量为2.31wt.%;可见,三次吸放氢的结果表明,在未经过活化的情况下,本实施例所述低温活化型钒基储氢合金具有超过2.26wt.%的有效放氢量,且虽然二次吸氢的最大吸氢量降低,但是并不影响合金的有效放氢量,同时说明了在二次吸放氢后,所述低温活化型钒基储氢合金的吸放氢能力基本不变,可以在不活化的情况下循环利用。

137.对比例1

138.本对比例提供了一种钒基储氢合金,所述钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

;即,将实施例1中的“x=0.02”修改为“x=0”,其他条件和实施例1完全相同。

139.本对比例所述钒基储氢合金的xrd谱图如图1所示,合金只有bcc相;

140.将本对比例所述钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下直接进行两次吸氢动力学测试,结果发现钒基储氢合金无法进行吸氢;当依次增加活化温度为100℃、200℃、300℃时,结果发现在设定温度下两次活化后的钒基储氢合金均无法进行吸氢;当增加活化温度为400℃时,第一次活化后的钒基储氢合金可以吸氢,但是在400℃下进行第二次活化之后才可以正常吸氢,在8mpa h2以及室温25℃下进行吸氢,在0.1mpa h2以及室温25℃下进行放氢;吸氢动力学曲线如图24所示(其中,“400℃

‑

1”代表“在400℃第一次活化后吸氢”,“400℃

‑

2”代表“在400℃第二次活化后吸氢”),pct曲线如图25所示,最大吸氢量为3.8wt.%,有效放氢量为2.39wt.%。

141.对比例2

142.本对比例提供了一种钒基储氢合金,所述钒基储氢合金的元素组成为ti

0.05

cr

0.15

v

0.8

ce

0.005

;即,将实施例1中的“x=0.02”修改为“x=0.005”,其他条件和实施例1完全相同。

143.本对比例所述钒基储氢合金的xrd谱图如图1所示,合金只有bcc相;

144.将本对比例所述钒基储氢合金放入不锈钢反应容器中,用pct吸放氢测试设备进行吸放氢性能测试:在不活化的情况下,在8mpa h2以及室温25℃下直接进行两次吸氢动力学测试,结果发现钒基储氢合金无法进行吸氢;当增加活化温度为100℃时,结果发现两次活化后的钒基储氢合金仍无法进行吸氢;当增加活化温度为200℃时,依次经过第一次活化、第二次活化、第三次活化均无法正常进行吸氢,需要经过200℃下的第四次活化才能实现正常吸氢,在8mpa h2以及室温25℃下进行吸氢,在0.1mpa h2以及室温25℃下进行放氢;吸氢动力学曲线如图26所示(其中,“200℃

‑

4”代表“在200℃第四次活化后吸氢”),pct曲线如图27所示,最大吸氢量为3.44wt.%,有效放氢量为2.34wt.%。

145.将实施例1与对比例1所述钒基储氢合金分别在不活化的情况下,在8mpa h2以及室温25℃下进行吸氢所对应的吸氢动力学曲线汇总在图28中,可以看出本发明所述低温活化型钒基储氢合金可以直接低温活化,无需再进行高温或者高压活化过程。

146.综上所述,本发明所述低温活化型钒基储氢合金的元素组成为ti

a

cr

b

v

c

re

x

;其中,re包括la、ce或y中的一种或至少两种的组合,a=0.025

‑

0.225,b=0.075

‑

0.675,c=0.1

‑

0.9,且a b c=1;x=0.01

‑

0.1,通过添加稀土元素re并控制其含量,可以在保证高的吸氢量和放氢量的基础上,使得制备得到的钒基储氢合金可以直接低温活化,无需再进行高温

或者高压活化过程,而且制备方法具有简单、快捷、有效的特点。

147.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

148.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

149.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

150.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。