1.本发明涉及真空溅射领域,尤其涉及一种磁控溅射镀膜装置及其工作方法。

背景技术:

2.近年来,磁控溅射镀膜装置在工业化镀膜生产中的应用日益广泛,特别是,随着触摸屏相关的终端产品市场持续升温,利用磁控溅射镀膜装置制备性能优良的触摸屏所需的镀膜成为趋势之一。

3.现有的磁控溅射镀膜装置通常包括真空真空镀膜室、可旋转工件架和磁控溅射源,其中,所述可旋转工件架可沿其中心轴在所述真空真空镀膜室内旋转,为了更好的承载多个平板型待镀膜工件,将所述可旋转工件架设置为多面体结构,而所述多面体结构的外侧壁用于承载待镀膜工件,所述磁控溅射源用于向待镀膜工件表面溅射镀膜材料。

4.然而,在所述可旋转工件架旋转的过程中,所述待镀膜工件上每个点的旋转半径不同,使得所述磁控溅射源到待镀膜工件不同区域的距离不同,从而导致在待镀膜工件表面所形成的镀膜的厚度不一致,这将给终端产品带来颜色、光学性能的不一致。

技术实现要素:

5.本发明提供了一种磁控溅射镀膜装置及其工作方法,以提高制备出的镀膜的均一性。

6.本发明公开一种磁控溅射镀膜装置,包括:真空镀膜室;可旋转工件架,可沿其中心轴在所述真空镀膜室内旋转,具有若干个侧壁,所述侧壁用于承载待镀膜工件,所述待镀膜工件具有待镀面,所述待镀面向远离中心轴的方向凸出;至少一个磁控溅射源,设置于所述真空镀膜室内,用于向所述待镀膜工件的表面溅射镀膜材料颗粒,且所述磁控溅射源与所述待镀面之间具有间隙。

7.可选的,所述待镀膜工件位于所述可旋转工件架的外侧壁,所述磁控溅射源位于所述可旋转工件架外。

8.可选的,所述待镀膜工件位于所述可旋转工件架的内侧壁,所述磁控溅射源位于所述可旋转工件架内。

9.可选的,所述侧壁向远离中心轴的方向凸出。

10.可选的,所述侧壁为平面;还包括:支撑台,位于所述侧壁上,具有向远离中心轴方向凸出的支撑面,所述支撑面用于支撑所述待镀膜工件。

11.可选的,所述待镀膜工件全部支撑于所述侧壁或者支撑面上。

12.可选的,所述侧壁的中心到中心轴具有第一距离,所述侧壁的边缘到中心轴具有第二距离,所述待镀面向远离中心轴方向凸出的距离小于等于第二距离与第一距离之差的2倍。

13.可选的,所述待镀面向远离中心轴方向凸出的距离小于等于第二距离与第一距离之差。

14.可选的,所述待镀面向远离中心轴方向凸出的距离大于等于第二距离与第一距离之差的80%小于等于第二距离与第一距离之差的1.2倍。

15.可选的,所述可旋转工件架沿其中心轴旋转的过程中,所述磁控溅射源与待镀面的不同区域相对时,所述待镀面到磁控溅射源的距离相等。

16.可选的,所述待镀膜工件的材料包括有机材料或无机材料。

17.可选的,当所述待镀膜工件的材料为氧化硅、硅或者碳化硅时,所述待镀膜工件的厚度小于等于0.7毫米。

18.可选的,所述待镀膜工件通过固定装置承载于所述侧壁上。

19.可选的,沿所述可旋转工件架的高度方向,所述待镀膜工件的个数为1个或者多个。

20.可选的,所述待镀膜工件的形状为圆形或者多边形。

21.可选的,沿所述可旋转工件架的高度方向上,所述磁控溅射源的尺寸大于或等于待镀膜工件的尺寸。

22.可选的,沿所述可旋转工件架的高度方向上,所述磁控溅射源的尺寸小于待镀膜工件的尺寸,还包括:高度调节装置,用于使所述磁控溅射源沿所述可旋转工件架高度方向移动。

23.可选的,还包括:等离子源,位于所述真空镀膜室内。

24.相应的,本发明还提供一种磁控溅射镀膜装置的工作方法,包括:提供上述磁控溅射镀膜装置;使所述可旋转工件架沿其中心轴在所述真空镀膜室内旋转,使待镀面的不同区域分别与磁控溅射源相对,以在所述待镀面的不同区域形成镀膜。

25.与现有技术相比,本发明技术方案具有以下有益效果:

26.本发明提供的磁控溅射镀膜装置中,所述可旋转工件架具有若干个侧壁,所述侧壁用于承载待镀膜工件,所述待镀膜工件具有待镀面,所述待镀面向远离中心轴的方向凸出,使得待镀面的不同区域与磁控溅射源相对时,所述磁控溅射源到待镀面的距离差异较小,则所述磁控溅射源到待镀面不同区域溅射的镀膜材料颗粒的量差异较小,因此,有利于提高待镀膜工件不同区域所形成镀膜厚度的均一性。

附图说明

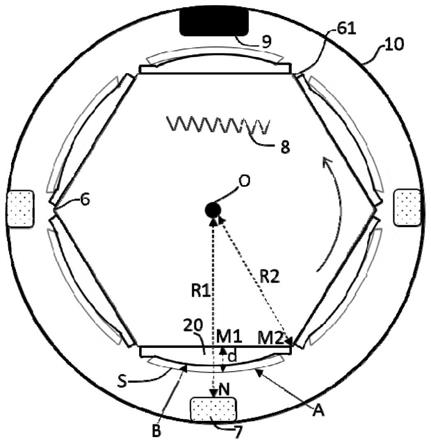

27.图1是本发明一种磁控溅射镀膜装置的俯视示意图;

28.图2是图1中磁控溅射镀膜装置的一种侧视示意图;

29.图3是图1中磁控溅射镀膜装置的另一种侧视示意图;

30.图4是本发明另一种磁控溅射镀膜装置的俯视示意图;

31.图5是本发明又一种磁控溅射镀膜装置的俯视示意图;

32.图6是本发明磁控溅射镀膜装置的工作方法流程图。

具体实施方式

33.本发明提供一种磁控溅射镀膜装置,包括:真空镀膜室;可旋转工件架,可沿其中心轴在所述真空镀膜室内旋转,具有若干个侧壁,所述侧壁用于承载待镀膜工件,所述待镀膜工件具有待镀面,所述待镀面向远离中心轴的方向凸出;至少一个磁控溅射源,设置于所

述真空镀膜室内,用于向所述待镀膜工件的表面溅射镀膜材料颗粒,且所述磁控溅射源与所述待镀面之间具有间隙。利用所述磁控溅射镀膜装置制备出的镀膜的均一性较好。

34.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

35.图1是本发明一种磁控溅射镀膜装置的俯视示意图。

36.请参考图1,真空镀膜室10;可旋转工件架6,可沿其中心轴o在所述真空镀膜室10内旋转,具有若干个侧壁,所述侧壁用于承载待镀膜工件s,所述待镀膜工件s具有待镀面a,所述待镀面a向远离中心轴o的方向凸出;至少一个磁控溅射源7,设置于所述真空镀膜室10内,用于向所述待镀膜工件s的表面溅射镀膜材料颗粒,且所述磁控溅射源7与所述待镀面a之间具有间隙。

37.所述真空镀膜室10内为真空环境,所述磁控溅射源7向待镀膜工件s的待镀面a溅射镀膜材料颗粒,以在所述待镀面a形成镀膜。

38.在本实施例中,所述待镀膜工件s位于所述可旋转工件架6的外侧壁61,所述磁控溅射源7位于所述可旋转工件架6外。

39.在本实施例中,所述外侧壁61为平面,还包括:支撑台20,位于所述外侧壁61上,具有向远离中心轴o方向凸出的支撑面b,所述支撑面b用于支撑所述待镀膜工件s。

40.所述待镀膜工件s通过固定装置承载于所述支撑台20上,所述固定装置包括:卡槽,所述待镀膜工件s的边缘通过卡槽与所述支撑台20固定在一起。

41.所述待镀膜工件s是否能折弯且不断裂与待镀膜工件s基材的材料相关,所述待镀膜工件s的材料包括有机材料或无机材料,当所述待镀膜工件s基材的材料较柔软,则所述待镀膜工件s较易折弯且不断裂。但是,较脆的材料厚度越厚越容易断裂。随着待镀膜工件s制造工艺的发展,较脆的所述待镀膜工件s的厚度越来越薄,而较薄的脆性待镀膜工件s在折弯时不易断裂。

42.在本实施例中,当所述待镀膜工件的材料为氧化硅、硅或者碳化硅时,所述待镀膜工件s的厚度为小于等于0.7毫米。由于所述待镀膜工件s的待镀面a向远离中心轴o的方向凸出,使得待镀膜工件s不同区域到中心轴o的距离差异较小,即:待镀膜工件s上每个点的旋转半径差异较小,而所述磁控溅射源7到待镀面a的距离等于磁控溅射源7到中心轴o的距离与待镀工件s到中心轴o的距离的差值,所述磁控溅射源7到中心轴o的距离相等,使得磁控溅射源7到待镀膜工件s不同区域的距离差异较小,那么,磁控溅射源7到待镀膜工件s不同区域溅射的镀膜材料颗粒的量的差异较小,因此,有利于提高待镀膜工件s不同区域所形成镀膜厚度的差异性较好。

43.具体的,定义所述外侧壁61的中心m1到中心轴o具有第一距离r1,所述外侧壁61的边缘m2到中心轴o具有第二距离r2,若所述待镀面a上的每个点向远离中心轴o方向凸出的距离d小于第二距离r2与第一距离r1之差时,所述磁控溅射源7与待镀膜工件s中心的距离略大于磁控溅射源7到边缘的距离,使待镀膜工件s中心镀膜的厚度略薄于边缘镀膜的厚度,但此时,边缘与中心镀膜厚度的差异在可接受范围内,即待镀膜工件s表面镀膜厚度的一致性较好。

44.若所述待镀面a向远离中心轴o方向凸出的距离d等于第二距离r2与第一距离r1之差时,所述待镀膜工件s中心与边缘到磁控溅射源7的距离相等,则待镀膜工件s表面不同区

域镀膜厚度的一致性较好。

45.若所述待镀面a向远离中心轴o方向凸出的距离d大于第二距离r2与第一距离r1之差小于第二距离r2与第一距离r1之差的2倍,使得待镀膜工件s中心到磁控溅射源7的距离略小于边缘到磁控溅射源7的距离,使待镀膜工件中心镀膜的厚度略厚于边缘镀膜的厚度,但此时,边缘与中心镀膜厚度的差异在可接受范围内,即待镀膜工件s表面镀膜厚度的一致性较好。

46.所述待镀面a向远离中心轴o方向凸出的距离d大于等于第二距离r2与第一距离r1之差的80%小于等于第二距离r2与第一距离r1之差的1.2倍,使得所述待镀膜工件s中心与边缘到磁控溅射源7的距离差异更小,有利于进一步待镀膜工件s表面不同区域镀膜厚度的一致性。

47.在本实施例中,所述可旋转工件架6沿其中心轴o旋转的过程中,所述磁控溅射源7与待镀面a的不同区域相对时,所述待镀面a到磁控溅射源7的距离相等,使得磁控溅射源7到待镀膜面a溅射的镀膜材料颗粒的量相等,使得待镀面a不同区域所形成镀膜厚度一致。其中,所述磁控溅射源7与待镀面a的不同区域相对是指:定义磁控溅射源7的中心为n,当所述待镀膜面a上的某一点位于on连线上,则认为待镀面a的该点与磁控溅射源7相对。

48.在本实施例中,以所述可旋转工件架6为六面体为例进行说明,相应的,所述可旋转工件架6具有6个外侧壁61。

49.在其它实施例中,所述可旋转工件架为其它多面体结构。

50.在本实施例中,以所述磁控溅射源7的个数为3个进行说明,3个所述磁控溅射源7沿所述真空镀膜室10的内侧壁均匀分布。

51.在其它实施例中,所述磁控溅射源的个数还可以为其它值。

52.所述可旋转工件架6沿中心轴o旋转的意义在于:使得待镀膜工件s依次经过不同的磁控溅射源7,每个所述磁控溅射源7都用于向所述待镀膜工件s表面进行镀膜,这样有利于提高在待镀膜面a镀膜的效率。

53.在本实施例中,还包括:等离子源9,位于所述真空镀膜室10的内侧壁,所述等离子源9用于产生等离子体,溅射过程需要等离子,利用电场加速等离子体中的离子轰击磁控溅射源,磁控溅射源上的颗粒被轰击后快速向待镀膜工件表面飞去形成镀膜。在其他实施例中,仅具有所述磁控溅射源,不具有所述等离子源。

54.在本实施例中,还包括:加热器8,所述加热器8用于对可旋转工件架6进行加热。

55.在本实施例中,所述待镀膜工件s完全支撑于所述支撑面b上,即:所述待镀膜工件s的背面完全与所述支撑面b贴合,使得由加热器8传递至待镀膜工件s的热量较均匀,有利于提高待镀膜工件s表面镀膜厚度的一致性。

56.在其它实施例中,所述待镀膜工件部分支撑于所述支撑面上。

57.图2是图1磁控溅射镀膜装置的一种侧视示意图。

58.在本实施例中,以沿所述可旋转工件架6的高度方向h排布2个待镀膜工件s进行说明。

59.在其它实施例中,沿可旋转工件架6的高度h方向,所述待镀膜工件的个数为1个或多于2个。

60.在本实施例中,沿可旋转工件架6的高度h方向,所述磁控溅射源7的尺寸等于2个

待镀膜工件s的尺寸,使得所述磁控溅射源7能够同时对2个待镀膜工件s进行镀膜,有利于提高镀膜效率。

61.在其它实施例中,沿可旋转工件架的高度方向,所述磁控溅射源的尺寸大于2个待镀膜工件的尺寸。

62.在本实施例中,所述待镀膜工件s的形状为圆形。

63.在其它实施例中,所述待镀膜工件的形状为多边形。

64.图3是图1中磁控溅射镀膜装置的另一种侧视示意图。

65.在本实施例中,以沿所述可旋转工件架6的高度方向h排布2个待镀膜工件s进行说明。

66.在其它实施例中,沿可旋转工件架6的高度方向,所述待镀膜工件的个数为1个或多于2个。

67.在一种实施例中,沿所述可旋转工件架7的高度h方向,所述磁控溅射源7的尺寸小于待镀膜工件s,则所述磁控溅射源7仅仅能给对待镀膜工件s的部分进行镀膜。磁控溅射镀膜装置还包括:高度调节装置,用于使磁控溅射源7沿可旋转工件架6的高度h方向进行移动,使磁控溅射源7与待镀膜工件s未被镀膜的区域相对以对其进行镀膜。

68.在本实施例中,所述待镀膜工件s的形状为方形。

69.在其它实施例中,所述待镀膜工件的形状为圆形或者其它形状。

70.图4是本发明另一种磁控溅射镀膜装置的俯视示意图。

71.在本实施例中,所述可旋转工件架6的外侧壁61向远离中心轴o方向凸出,所述待镀膜工件s位于所述可旋转工件架6的外侧壁61,所述磁控溅射源7位于所述可旋转工件架6外,所述磁控溅射源7用于向所述待镀膜工件s的表面溅射镀膜材料颗粒,以在所述待镀膜工件s的待镀面a上形成镀膜。

72.由于所述待镀膜工件s的待镀面a向远离中心轴o的方向凸出,则待镀膜工件s不同区域到中心轴o的距离差异较小,即:待镀膜工件s上每个点的旋转半径差异较小,而所述磁控溅射源7到待镀面a的距离等于磁控溅射源7到中心轴o的距离与待镀工件s到中心轴o的距离的差值,所述磁控溅射源7到中心轴o的距离相等,使得磁控溅射源7到待镀膜工件s不同区域的距离差异较小,那么,磁控溅射源7到待镀膜工件s不同区域溅射的镀膜材料颗粒的量的差异较小,因此,有利于提高待镀膜工件s不同区域所形成镀膜厚度的差异性较好。

73.定义所述待镀膜工件s边缘连线l的中心m1到中心轴o的距离为第一距离r1,所述连线l边缘m2到中心轴o的距离为第二距离r2。所述待镀膜a向远离中心轴o方向凸出的距离d小于第二距离r2与第一距离差值的2倍,使得待镀面a不同区域到磁控溅射源7的距离差异较小,因此,有利于提高待镀面a上镀膜厚度的一致性。

74.在本实施例中,所述待镀膜工件s的背面完全与所述外侧壁61贴合。

75.在其它实施例中,所述待镀膜工件的背面部分与外侧壁贴合。

76.所述待镀膜工件s通过固定装置固定于所述外侧壁61上。

77.在本实施例中,所述待镀膜工件s通过卡槽固定于所述外侧壁61上。

78.图5是本发明又一种磁控溅射镀膜装置的俯视示意图。

79.在本实施例中,所述待镀膜工件s位于所述可旋转工件架6的内侧壁62上,所述磁控溅射源7位于所述可旋转工件架6内,所述内侧壁62为平面,还包括:支撑台20,位于所述

内侧壁62上,具有向远离中心轴o凸出的支撑面d,所述支撑面d用于支撑所述待镀膜工件s。

80.在其他实施例中,不设置支撑台,所述可旋转工件架的内侧壁向远离中心轴的方向凸出。

81.由于所述待镀工件s的待镀面c向远离中心轴o的方向凸出,使得待镀膜工件s不同区域到中心轴o的距离差异较小,即:待镀膜工件s上每个点的旋转半径差异较小,而所述磁控溅射源7到待镀面c的距离等于待镀工件s到中心轴o的距离与磁控溅射源7到中心轴o距离的差值,所述磁控溅射源7到中心轴o的距离相等,使得磁控溅射源7到待镀膜工件s不同区域的距离差异较小,那么,磁控溅射源7到待镀膜工件s不同区域溅射的镀膜材料颗粒的量的差异较小,因此,有利于提高待镀膜工件s不同区域所形成镀膜厚度的差异性较好。

82.定义所述内侧壁62的中心m1到中心轴o具有第一距离r1,所述内侧壁62的边缘m2到中心轴o具有第二距离r2,所述待镀面c向远离中心轴o方向凸出的距离d小于第二距离r2与第一距离差值的2倍,使得待镀面c不同区域到磁控溅射源7的距离差异较小,因此,有利于提高待镀面c上镀膜厚度的一致性。

83.所述待镀膜工件s通过固定装置固定于所述内侧壁62上。

84.在本实施例中,所述固定装置为卡槽,所述待镀膜工件s通过卡槽固定于所述内侧壁62上。

85.图6是本发明磁控溅射镀膜装置的工作方法流程图。

86.请参考图6,提供上述磁控溅射镀膜装置;使所述可旋转工件架沿其中心轴在所述真空镀膜室内旋转,使待镀面的不同区域分别与磁控溅射源相对,以在所述待镀面的不同区域形成镀膜。

87.由于所述待镀面向远离中心轴的方向凸出,使得待镀面的不同区域与磁控溅射源相对时,所述磁控溅射源到待镀面不同区域的距离差异较小,则所述磁控溅射源到待镀面不同区域溅射的镀膜材料颗粒的量差异较小,因此,有利于提高待镀膜工件不同区域所形成镀膜厚度的均一性。

88.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。