1.本实用新型属于机械工程设计技术领域,具体涉及一种用于卧式悬臂离心铸造机的拔模机构及其拔模方法。

背景技术:

2.目前,在离心铸造行业中,当完成一次离心铸造时,需要人工利用辅助工具将铸件从模具上卸下,然后才能准备下一轮浇铸。对于直径较大,壁厚较厚,宽度较大的铸件, 人工拔模过程中,操作十分不方便,不仅要耗费大量的劳动力,拆卸时间较长,而且铸件的温度远高于室温,容易在拔模过程中烫伤操作人员,存在较大的安全隐患。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种安全高效的拔模机构。不但能大大减少劳动量,而且提高了工作过程中的安全性。

4.为实现上述目的,本实用新型所采用的技术方案为:一种用于卧式悬臂离心铸造机的拔模机构,包括翻转卡盘和连接翻转卡盘的牵引机构,所述翻转卡盘上沿径向设置若干夹紧液压缸,若干夹紧液压缸沿环形排布,若干夹紧液压缸的伸缩端的伸出方向相背离,所述翻转卡盘上沿轴向设置有顶出液压缸,顶出液压缸的伸缩端的伸出方向与牵引机构相背离。

5.进一步地,每个夹紧液压缸的伸缩端分别连接有一个夹爪,夹爪与夹紧液压缸可拆卸连接。

6.进一步地,夹爪的端部设置为锯齿形。

7.进一步地,每个夹紧液压缸的两侧分别设置有一个导向柱,导向柱的方向与夹紧液压缸的伸缩端的伸出方向相同,夹爪与导向柱连接并沿导向柱的方向运动。

8.进一步地,所述翻转卡盘上方平行设置有液压缸固定板,夹紧液压缸和顶出液压缸均固定在液压缸固定板上,所述液压缸固定板为圆形,液压缸固定板的直径小于若干夹紧液压缸沿环形排布所围成的外径。

9.进一步地,所述夹紧液压缸为三个,三个夹紧液压缸沿环形间隔120

°

均布,所述顶出液压缸为一个,顶出液压缸设置在三个夹紧液压缸所围成的环形的中心位置。

10.进一步地,所述牵引机构带动翻转卡盘作0

‑

90

°

翻转。

11.进一步地,所述牵引机构包括用于连接叉车固定板的牵引杆和翻转液压缸,所述叉车固定板与叉车相连,所述牵引杆的一端与叉车固定板固定连接,牵引杆的另一端与翻转卡盘铰链连接,所述翻转液压缸的固定端与叉车固定板铰链连接,翻转液压缸的伸缩端与翻转卡盘铰链连接,翻转液压缸伸缩端的伸缩运动带动翻转卡盘以牵引杆的铰点为轴进行0

‑

90

°

翻转。

12.用于卧式悬臂离心铸造机的拔模方法,通过翻转卡盘上沿环形设置的若干夹紧液压缸涨紧铸件内径,当液压缸达到预定压力时,夹紧液压缸保压,翻转卡盘通过叉车后退完

成脱模。

13.进一步地,所述翻转卡盘中心沿轴向设置顶出液压缸,叉车后退的同时,顶出液压缸启动,伸缩杆伸出,利用反作用力对铸件进行水平方向的拔模;叉车通过翻转液压缸和牵引杆带动翻转卡盘完成脱模和翻转的操作,翻转液压缸和翻转卡盘通过移动铰点连接,牵引杆和翻转卡盘通过固定铰点连接,完成脱模后,随着翻转液压缸的伸缩,在移动铰点处力的作用下翻转卡盘以固定铰点为轴进行0

‑

90

°

翻转,竖直放置在预定位置。

14.进一步地,所述夹紧液压缸为三个,三个夹紧液压缸深入模具中,工作时三个夹紧液压缸同时启动,实现自动定心。

15.本实用新型的有益效果为:本实用新型的拔模机构利用夹紧液压缸不完全同步,夹爪深入模具中,可以自动定心,即移动夹爪中心与模具中心可以不同轴,就可以自动定心,操作方便,装置与模具不产生偏心力矩,造成操作装置损坏。不但能大大减少劳动量,而且提高了工作过程中的安全性。尤其对于直径大,重量大的离心铸件,人工拆卸铸件十分不易,本实用新型的拔模机构的优势尤为明显。

附图说明

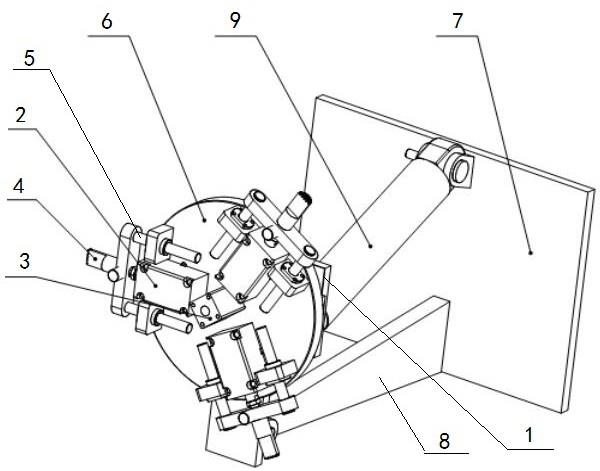

16.图1为拔模机构结构示意图;

17.图2 为拔模机构翻转铰接处示意图;

18.图中:1、翻转卡盘, 2、夹紧液压缸, 3、顶出液压缸, 4、夹爪, 5、导向柱, 6、液压缸固定板, 7、叉车固定板, 8、牵引杆, 9、翻转液压缸, 10、固定铰点,11、移动铰点。

具体实施方式

19.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.参见附图1

‑

2,一种用于卧式悬臂离心铸造机的拔模机构,包括翻转卡盘1和连接翻转卡盘的牵引机构,所述翻转卡盘1上沿径向设置三个夹紧液压缸2,三个夹紧液压缸沿环形间隔120

°

均布,三个夹紧液压缸的伸缩端的伸出方向相背离,所述翻转卡盘上沿轴向设置有顶出液压缸3,顶出液压缸3为顶模具的液压缸,协助脱模动作顺利完成,顶出液压缸3设置在三个夹紧液压缸所围成的环形的中心位置,顶出液压缸的伸缩端的伸出方向与牵引机构相背离。

21.进一步地,每个夹紧液压缸的伸缩端分别连接有一个夹爪4,夹爪4与夹紧液压缸2可拆卸连接。夹爪4通过液压缸,实现内涨紧夹爪,夹爪4的端部为锯齿形,具有较大的摩擦力。每个夹紧液压缸的两侧分别设置有一个导向柱5,导向柱5的方向与夹紧液压缸的伸缩端的伸出方向相同,夹爪4与导向柱5连接并沿导向柱5的方向运动,以防受力不均时,活塞倾斜,损坏液压缸。

22.进一步地,所述翻转卡盘1上方平行设置有液压缸固定板6,夹紧液压缸2和顶出液压缸3均固定在液压缸固定板6上,液压缸固定板用以固定径向的三个径向的夹紧液压缸及一个轴向的顶出液压缸,并与液压管路相连,所述液压缸固定板6为圆形,液压缸固定板6的直径小于若干夹紧液压缸2沿环形排布所围成的外径。确保能够顺利进入铸件内径。

23.进一步地,所述牵引机构带动翻转卡盘1作0

‑

90

°

翻转。所述牵引机构包括用于连

接叉车固定板7的牵引杆8和翻转液压缸9,翻转液压缸9实现拔模机构的翻转,所述叉车固定板7与叉车相连,所述牵引杆8的一端与叉车固定板7固定连接,牵引杆8的另一端与翻转卡盘1铰链连接,所述翻转液压缸9的固定端与叉车固定板7铰链连接,翻转液压缸9的伸缩端与翻转卡盘1铰链连接,翻转液压缸伸缩端的伸缩运动带动翻转卡盘以牵引杆的铰点为轴进行0

‑

90

°

翻转。

24.利用翻转液压缸的伸缩及铰链的旋转来调整前方拔模部位的角度,此机构可实现90度翻转,以便取下模具后,平稳的放置在所需位置。前方的液压缸固定板6上均匀布置三个夹紧液压缸2,每个夹紧液压缸2的活塞顶部都安装一个顶部摩擦力较大的夹爪,夹爪可更换,来满足拆卸不同直径的铸件。不工作时,夹紧液压缸2处于收缩状态,工作时,按动液压按钮,使三个夹紧液压缸2缸同时外伸,涨紧铸件内径,当夹紧液压缸2达到一定压力时,压力缸保压。然后液压缸固定板6中间的顶出液压缸3外伸,同时叉车后退,完成铸件脱模。然后利用翻转液压缸9将前方的液压缸固定板6连同模具一起翻转90,将铸件放平,然后放置到指定位置。

25.采用三个夹紧液压缸,利用三个夹紧液压缸不完全同步。夹爪深入模具中,可以自动定心,即移动夹爪中心与模具中心可以不同轴,就可以自动定心,操作方便,移动车与模具不产生偏心力矩,造成操作装置损坏。

26.进一步地,所述翻转卡盘1中心沿轴向设置顶出液压缸,叉车后退的同时,顶出液压缸3启动,伸缩杆伸出,利用反作用力对铸件进行水平方向的拔模;叉车通过翻转液压缸9和牵引杆8带动翻转卡盘1完成脱模和翻转的操作,翻转液压缸9和翻转卡盘1通过移动铰点11连接,牵引杆8和翻转卡盘1通过固定铰点10连接,完成脱模后,随着翻转液压缸的伸缩,在移动铰点11处力的作用下翻转卡盘1以固定铰点10为轴进行0

‑

90

°

翻转,竖直放置在预定位置。

27.进一步地,所述夹紧液压缸2为三个,三个夹紧液压缸深入模具中,工作时三个夹紧液压缸同时启动,实现自动定心。

28.本机构适用于卧式悬臂离心铸造机,当离心机工作完毕,冷却至一定温度后,需要对铸件进行脱模时,将叉车运行至模具前方,确认夹紧液压缸2至回退状态,调整拔模机构的高度,利用叉车缓慢的将拔模机构移至铸件中心,然后按动涨紧液压缸的开关,使液压缸伸缩至设定的压力下,压力可根据铸件的重量事先设定好,确保三个夹爪同时涨紧铸件,然后利用顶出液压缸3,活塞外伸时将铸件从模具中顶出,同时叉车配合向后移动,完成拔模动作。待铸件从模具中完全拔出,将铸件移至指定位置,然后启动翻转液压缸按钮,使活塞向前伸,迫使液压缸6固定板向前翻转至与地面平行,然后调整叉车使铸件轻轻落至地面,然后松开液压缸,完成铸件的脱模及运转。

29.以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。