1.本发明涉及磨具磨料技术领域,特别涉及一种编织砂布及其制造方法。

背景技术:

2.现有的编织砂布由基层与摩擦层经过编织得到,但由于基层与摩擦层的质地偏软,因此编织砂布偏软,导致编织砂布在未受到外力时会自动卷绕起来,而使用编织砂布摩擦打磨工件时,编织砂布需要处于展开状态,因此,需要借助外力让编织砂布处于展平状态,从而使得编织砂布的使用十分不便。

技术实现要素:

3.基于此,本发明的主要目的是提供一种使用便捷的编织砂布及其制造方法。

4.为实现上述目的,本发明提供一种编织砂布,包括:

5.基层;

6.摩擦层,用于对工件进行摩擦打磨,所述基层与所述摩擦层相互交错编织为一体以形成能够展平或卷绕的编织纱布主体;及

7.粘接件,用于粘接所述基层与所述摩擦层,以实现对所述编织纱布主体的定型,从而使得所述编织纱布主体在未受到外力时保持展平。

8.优选地,所述编织纱布主体包括相对设置的第一表面和第二表面,所述粘接件为液态胶黏剂,所述粘接件涂设于所述编织纱布主体的第一表面,所述粘接件能够透过所述编织纱布主体渗透至所述编织纱布主体的第二表面,所述粘接件能够凝固以实现所述基层与所述摩擦层的粘接。

9.优选地,所述液态胶黏剂为树脂类胶水、植物胶或动物胶。

10.优选地,所述基层具有用于固定所述基层的预留边。

11.优选地,所述预留边的数量为多个,多个所述预留边至少包括相对设置的两个所述预留边。

12.优选地,所述基层由纺织纱线自身交错编织形成,且/或所述摩擦层由金属丝自身交错编织形成。

13.优选地,所述基层包括相对设置的第三表面和第四表面,所述摩擦层包括用于对所述工件进行摩擦打磨的第一摩擦部和/或第二摩擦部,所述第一摩擦部凸出于所述基层的第四表面,所述第二摩擦部凸出于所述基层的第三表面。

14.优选地,所述第一摩擦部包括多个并排设置且用于对所述工件进行摩擦打磨的第一毛圈,且/或所述第二摩擦部包括多个并排设置且用于对所述工件进行摩擦打磨的第二毛圈。

15.为实现上述目的,本发明还提供一种编织砂布的制造方法,包括如下步骤:

16.提供基层和摩擦层,所述摩擦层用于对工件进行摩擦打磨;

17.将所述基层与所述摩擦层相互交错编织为一体以形成能够展平或卷绕的编织纱

布主体;

18.通过粘接件粘接所述基层与所述摩擦层,以实现对所述编织纱布主体的定型,从而使得所述编织纱布主体在未受到外力时保持展平。

19.优选地,在通过所述粘接件粘接所述基层与所述摩擦层的步骤之前,所述编织砂布的制造方法还包括:通过外部固定结构将所述编织纱布主体进行固定,以使所述编织纱布主体保持展平。

20.本发明技术方案具有以下优点,基层与摩擦层相互交错编织为一体以形成编织纱布主体,粘接件用于粘接基层与摩擦层,以实现编织纱布主体的定型,从而使得编织纱布主体在未受到外力时保持展平,本技术通过粘接件实现编织纱布主体的定型,使得编织纱布主体定型后变得较硬,从而使得编织纱布主体在没有受到外力的自然状态下保持展平,而不会自动卷绕起来,因此,当需要使用编织纱布主体时,不需要借助外力让定型后的编织纱布主体处于展平状态,从而使得通过定型后的编织纱布主体对工件进行摩擦打磨十分便捷。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的装置获得其他的附图。

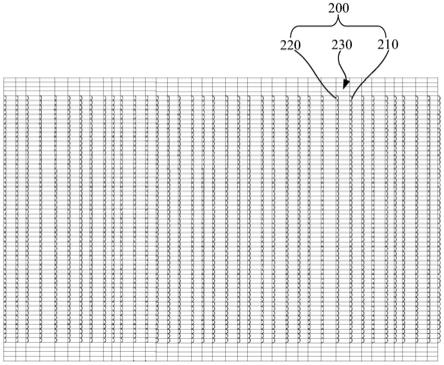

22.图1为一实施例的编织砂布的结构示意图;

23.图2为图1的局部放大图;

24.图3为一实施例的摩擦层凸出于基层的第三表面及第四表面以形成毛圈的结构示意图;

25.图4为一实施例的粘接件涂设于编织纱布主体的第一表面的结构示意图;

26.图5为另一实施例的具有花纹的编织砂布的局部视图;

27.图6为一实施例的具有顺毛结构的编织砂布的剖视图;

28.图7为一实施例的具有乱毛结构的编织砂布的剖视图。

29.其中,100.粘接件;200.编织纱布主体;210.金属丝;211.摩擦层;2111.第一摩擦部;21111.第一毛圈;2112.第二摩擦部;21121.第二毛圈;220.纺织纱线;221.基层;2211.第三表面;2212.第四表面;230.预留边;240.第一表面;250.第二表面。

30.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该

特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

33.以下将主要描述编织砂布的具体结构。

34.如图1

‑

3所示,一种编织砂布包括基层221、摩擦层211及粘接件100,摩擦层211用于对工件进行摩擦打磨,基层221与摩擦层211相互交错编织为一体以形成能够展平或卷绕的编织纱布主体200,粘接件100用于粘接基层221与摩擦层211,以实现编织纱布主体200的定型,从而使得编织纱布主体200在未受到外力时保持展平。

35.基层221与摩擦层211相互交错编织为一体以形成编织纱布主体200,粘接件100用于粘接基层221与摩擦层211,以实现编织纱布主体200的定型,从而使得编织纱布主体200在未受到外力时保持展平,本技术通过粘接件100实现编织纱布主体200的定型,使得编织纱布主体200定型后变得较硬,从而使得编织纱布主体200在没有受到外力的自然状态下保持展平,而不会自动卷绕起来,因此,当需要使用编织纱布主体200时,不需要借助外力让定型后的编织纱布主体200处于展平状态,从而使得通过定型后的编织纱布主体200对工件进行摩擦打磨十分便捷。

36.在一实施例中,基层221由纺织纱线220自身交错编织形成,且/或摩擦层211由金属丝210自身交错编织形成。

37.在一实施例中,纺织纱线220自身交错编织形成基层221,且金属丝210自身交错编织形成摩擦层211后,再将基层221和摩擦层211相互交错编织为编织纱布主体200,在其他实施例中,通过金属丝210与纺织纱线220相互交错编织,直接得到编织纱布主体200。

38.如图3

‑

4所示,在一实施例中,编织纱布主体200包括相对设置的第一表面240和第二表面250,粘接件100为液态胶黏剂,粘接件100涂设于编织纱布主体200的第一表面240,粘接件100能够透过编织纱布主体200以渗透至编织纱布主体200的第二表面250,粘接件100能够凝固以实现基层221与摩擦层211的粘接。

39.在一实施例中,粘接件100均匀涂设于编织纱布主体200的第一表面240,粘接件100能够透过编织纱布主体200均匀渗透至编织纱布主体200的第二表面250,从而使得粘接件100对编织纱布主体200的定型更可靠。

40.在一实施例中,粘接件100的用量能够调整,具体地,粘接件100的用量较多时,粘接件100对编织纱布主体200的定型更加可靠,且提高了粘接件100与编织纱布主体200组合成的编织砂布的厚度,从而使得编织砂布更加不易自动卷绕。

41.在一实施例中,液态胶黏剂为树脂类胶水、植物胶或动物胶。

42.在一实施例中,树脂类胶水可以但不限于为水性酚醛树脂、环氧树脂或丙烯酸树脂。

43.如图1所示,在一实施例中,基层221具有用于固定基层221的预留边230,具体地,预留边230不包含摩擦层211,当使用定型后的编织纱布主体200对工件进行摩擦打磨时,通

过预留边230来实现对编织纱布主体200的定位。

44.如图1所示,在一实施例中,预留边230的数量为多个,多个预留边230至少包括相对设置的两个预留边230,通过相对设置的两个预留边230能够对编织纱布主体200进行更可靠的定位。

45.在一实施例中,金属丝210的材质为不锈铁、不锈钢或合金,具体地,对工件进行摩擦打磨时,是依靠编织砂布的摩擦层211对工件进行摩擦打磨,不同材质的金属丝210的硬度不同,从而对工件产生的摩擦效果不同,因此,可以根据实际需求选择不同材质的金属丝210,在本实施例中,金属丝210的材质为不锈铁,不锈铁的价格低,能够节约成本。

46.在一实施例中,金属丝210的直径为0.002

‑

0.09mm,具体地,当对待摩擦的工件精度要求不高时,可以采用包含0.09mm的金属丝210的编织砂布,从而更高效的对工件进行摩擦打磨,当对待摩擦的工件精度要求较高时,可以采用包含0.002mm的金属丝210的编织砂布,从而对工件进行更精细的摩擦打磨。

47.如图2

‑

3所示,在一实施例中,基层221包括相对设置的第三表面2211和第四表面2212,摩擦层211包括用于对工件进行摩擦打磨的第一摩擦部2111和/或第二摩擦部2112,第一摩擦部2111凸出于基层221的第四表面2212,所述第二摩擦部2112凸出于所述基层的第三表面2211,具体地,对工件进行摩擦打磨时,通过第一摩擦部2111或第二摩擦部2112对工件进行摩擦打磨。

48.具体地,如图3所示,摩擦层211包括第一摩擦部2111和第二摩擦部2112时,编织纱布主体200的第一表面240为摩擦层211的顶面(第一摩擦部2111背离基层221的一侧),编织纱布主体200的第二表面250为摩擦层211的底面(第二摩擦部2112背离基层221的一侧),当摩擦层211包括第一摩擦部2111时,编织纱布主体200的第一表面240为摩擦层211的顶面,编织纱布主体200的第二表面250为编织纱布主体200远离第一表面240的一侧。

49.如图3所示,在一实施例中,基层221的第三表面2211与编织纱布主体200的第一表面240朝向相同,基层221的第四表面2212与编织纱布主体200的第二表面250朝向相同。

50.如图3所示,在一实施例中,第一摩擦部2111包括多个并排设置且用于对工件进行摩擦打磨的第一毛圈21111。

51.如图3所示,在一实施例中,第二摩擦部2112包括多个并排设置且用于对工件进行摩擦打磨的第二毛圈21121。

52.在一实施例中,多个第一毛圈21111和/或多个第二毛圈21121相对于基层221均匀分布。

53.在一实施例中,第一毛圈21111和/或第二毛圈21121的高度为0.02

‑

5mm,在一实施例中,选择第一毛圈21111和/或第二毛圈21121的高度为5mm,第一毛圈21111和/或第二毛圈21121能够摩擦到更大的范围,从而更高效的对工件进行摩擦打磨,在另一实施例中,选择第一毛圈21111和/或第二毛圈21121的高度为0.02mm,第一毛圈21111和/或第二毛圈21121高度较矮在摩擦工件时不易摆动,从而能够与工件发生更可靠的摩擦。

54.如图5所示,在一实施例中,多个第一毛圈21111和/或多个第二毛圈21121以预设的形状分布,具体地,预设形状可以为不同的花纹,多个第一毛圈21111和/或多个第二毛圈21121能够形成如图4所示的花纹,使得编织砂布更加美观。

55.在一实施例中,如图6所示,所有第一毛圈21111的高度均相同,此时,第一摩擦部

2111称之为顺毛结构,顺毛结构更加美观,在另一实施例中,如图7所示,各个第一毛圈21111的高度在0.02

‑

5mm之间随机分布,此时,第一摩擦部2111称之为乱毛结构,乱毛结构对工件进行摩擦打磨的效果与顺毛结构相近,但乱毛结构的加工相对顺毛结构更简单,具体地,图6及图7中为粘接件100涂设于编织纱布主体200的第一表面240,且未渗透至编织纱布主体200的第二表面250的示意图,在其他实施例中,第二摩擦部2112也可以选择顺毛结构或乱毛结构。

56.本技术还提供了一种编织砂布的制造方法,该编织砂布的制造方法包括如下步骤:

57.s100,提供基层221和摩擦层211,摩擦层211用于对工件进行摩擦打磨。

58.s200,将所述基层221与所述摩擦层211相互交错编织为一体以形成能够展平或卷绕的编织纱布主体200。

59.具体地,通过纺织机械将基层221与摩擦层211按照既定的编织方式编织成编织纱布主体200,可利用纺织机械的提花及间隔的工艺,编织出不同花纹及尺寸的编织纱布主体200,以适应不同的工况。

60.s300,通过粘接件100粘接基层221与所述摩擦层211,实现对所述编织纱布主体200的定型,从而使得编织纱布主体200在未受到外力时保持展平。

61.将基层221与摩擦层211相互交错编织为一体以形成编织纱布主体200,通过粘接件100粘接基层221与摩擦层211,以实现编织纱布主体200的定型,从而使得编织纱布主体200在未受到外力时保持展平,本技术通过粘接件100实现编织纱布主体200的定型,使得编织纱布主体200定型后变得较硬,从而使得编织纱布主体200在没有受到外力的自然状态下保持展平,而不会自动卷绕起来,从而使得通过定型后的编织纱布主体200对工件进行摩擦打磨十分便捷。在一实施例中,定型后的编织纱布主体200对工件进行摩擦打磨时,可以加溶剂再对工件进行摩擦打磨,从而能够避免对工件进行摩擦打磨的过程中产生大量灰尘,由于本技术的摩擦层211与基层221是编织为一体的,不用担心摩擦层211从基层221上脱落。

62.在一实施例中,提供基层221和摩擦层211的步骤s100之前,编织砂布的制造方法还包括:步骤s101,将纺织纱线220自身交错编织以制得基层221;步骤s102,将金属丝210自身交错编织以制得摩擦层211,具体地,通过纺织机械按照既定的编织方式对纺织纱线220和金属丝210进行编织。

63.在一实施例中,在执行将金属丝210自身交错编织以制得摩擦层211的步骤s102之前,编织砂布的制造方法还包括:步骤s1021,将金属丝210压扁,具体地,一方面,金属丝210被压扁后硬度降低,使得后续的编织变得更加方便,另一方面,金属丝210被压扁后对工件进行摩擦打磨时,金属丝210与工件之间的接触面积变大,能够对工件产生更好地摩擦效果。

64.在一实施例中,编织纱布主体200的制备方法,具体包括:

65.将纺织纱线220自身交错编织成基层221,且将金属丝210自身交错编织成摩擦层211后,再将基层221和摩擦层211相互交错编织为编织纱布主体200;或者,将金属丝210与纺织纱线220相互交错编织,直接编织得到编织纱布主体200。

66.在一实施例中,在执行通过粘接件100粘接所述基层与221所述摩擦层211的步骤

s300之前,织砂布的制造方法还包括:步骤s301,通过外部固定结构将所述编织纱布主体200进行固定,以使所述编织纱布主体200保持展平。

67.具体地,待粘接件100实现对所述编织纱布主体200的定型后,便可解除编织纱布主体200与外部固定结构的固定,完成定型的编织纱布主体200会继续保持在展平状态,进一步地,基层221具有用于固定基层221的预留边230,通过外部固定结构固定预留边230,以实现对所述编织纱布主体200的固定,在一实施例中,能够对预留边230进行超声波处理,以使预留边230更加密实平整,且能够提高预留边230的硬度,使得对工件进行摩擦打磨时,通过预留边230能够更可靠地实现对编织纱布主体200的定位。

68.在一实施例中,外部固定结构包括固定件和用于承载编织纱布主体200的承载件,固定件穿过编织纱布主体200并伸入承载件,以实现对编织纱布主体200的固定,具体地,固定件穿过编织纱布主体200的预留边230并伸入承载件,以实现对编织纱布主体200的固定。

69.在一实施例中,固定件可以但不限于为螺钉,在本实施例中,固定件的数量为多个,多个固定件能够更可靠的实现对编织纱布主体200的固定,具体地,固定件的数量及排布可以根据实际需求进行选择。

70.在一实施例中,通过粘接件100粘接所述基层与221所述摩擦层211的步骤s300,在步骤s301后还包括:步骤s302,粘接件100为液态胶黏剂,将编织纱布主体200放入喷胶系统,在4

‑

20公斤气压的作用下,将粘接件100喷涂于编织纱布主体200上,具体地,粘接件100喷涂于编织纱布主体200的第一表面240,并使粘接件100渗透至编织纱布主体200的第二表面250。

71.在一实施例中,实现对所述编织纱布主体200的定型的步骤s300,在步骤s302后还包括:步骤s303,对编织纱布主体200加热,以使粘接件100凝固,以实现基层221与所述摩擦层211的粘接,从而实现编织纱布主体200的定型。

72.在一实施例中,对编织纱布主体200加热的步骤s303具体为,将编织纱布主体200放入烘箱,在200℃左右的温度,烘烤5

‑

20分钟以使粘接件100凝固。

73.在一实施例中,实现编织纱布主体200的定型后,编织砂布的制造方法还包括:步骤s400,对编织纱布进行裁切,以得到预设尺寸的编织纱布。

74.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效装置变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。