1.本发明涉及铸件加工设备技术领域,具体而言,涉及一种铝合金压铸件精加工机械及其方法。

背景技术:

2.目前,随着机械更加精密,对工件的要求也越来越高,其中对工件进行精加工是工件生产中必不可少的一环,对于大量生产的铝合金压铸件来说,精加工一般就是打磨、去毛刺和抛光等,其中去毛刺最为重要。机械零件上的毛刺,有些是由于切削加工过程中塑性变形引起的;有些是铸造、模锻等加工的飞边,还有些是焊接挤出的残料。随着工业化和自动化程度的提高,机械加工领域特别是航空、航天、仪器仪表领域中,对机械零件制造精度要求的提高和机构设计的微型化,毛刺的危害性尤为明显,逐渐引起人们的普遍重视,并开始对毛刺的生成机理及去除方法进行研究。

3.由于所需工件越来越多样化,工件的形状也不同,故而一种机械无法满足所有的工件精加工的需求,不同形状的工件采用不同的机械进行精加工,其中t型三通结构的铝合金压铸件对轴孔进行打磨和去毛刺的工艺中,大部分同一时间只能对一个轴孔精加工,需要至少两次装夹才能完成工件的精加工,这极大的影响了加工效率,也加大了工人的工作力度。

技术实现要素:

4.为了弥补以上不足,本发明提供了一种铝合金压铸件精加工机械及其方法,旨在改善传统的t型三通结构的铝合金压铸件需要多次装夹,影响了加工效率的问题。

5.本发明是这样实现的:

6.第一方面,本发明实施例提供的一种铝合金压铸件精加工机械,包括支撑架、上料机构、旋转组件、夹持机构和打磨组件。

7.所述上料机构包括平移件和定位块,所述平移件安装在所述支撑架的进料端,所述定位块与所述平移件的活动端连接。

8.所述旋转组件包括转杆和驱动件,所述转杆与所述支撑架转动连接,所述驱动件安装在所述转杆的一端。

9.所述夹持机构包括夹具和第一电动推杆,所述夹具铰接于所述转杆的一端,所述第一电动推杆转动安装在所述转杆表面,所述第一电动推杆的活动端与所述夹具的一端铰接。

10.所述打磨组件包括升降件和轴孔打磨器,所述升降件安装在所述支撑架顶部,所述轴孔打磨器安装于所述升降件的活动端。

11.在本发明的一种实施例中,所述平移件包括滑轨、滑块和第二电动推杆,所述滑轨固定在所述支撑架的一侧,所述滑块滑动卡接在所述滑轨表面,所述第二电动推杆的一端与所述滑轨连接,所述第二电动推杆的另一端与所述滑块连接,所述定位块固定在所述滑

块上端。

12.在本发明的一种实施例中,所述定位块通过螺栓固定在所述滑块上表面,所述定位块表面开设有与待加工零件相配合的定位孔。

13.在本发明的一种实施例中,所述驱动件包括伺服电机、蜗杆和蜗轮,所述伺服电机于所述支撑架固定连接,所述伺服电机的驱动轴与所述蜗杆固定连接,所述蜗轮固定在所述转杆的一端,所述蜗轮与所述蜗杆啮合。

14.在本发明的一种实施例中,所述夹具包括底座和压簧、第一夹块和第二夹块,所述第一夹块与所述第二夹块对称铰接在所述底座表面,所述压簧连接于所述第一夹块与所述第二夹块之间。

15.在本发明的一种实施例中,所述底座表面铰接有杠杆,所述杠杆的一端与所述第一夹块铰接,所述杠杆的另一端与所述第一电动推杆的活动端连接。

16.在本发明的一种实施例中,所述支撑架底部安装有传送机构,所述传送机构设置在所述夹具的正下方,所述夹具与所述转杆的铰接处安装有直角限位块。

17.在本发明的一种实施例中,所述传送机构包括传送辊和传送带,所述传送辊转动安装在所述支撑架底部,所述传送带传动套接在两个所述传送辊外表面,所述支撑架底部固定安装有传送电机,所述传送电机的驱动轴与所述传送辊的一端传动连接。

18.在本发明的一种实施例中,所述升降件为垂直设置的直线电机,所述轴孔打磨器包括马达和打磨轴,所述马达固定在所述直线电机的活动端,所述打磨轴与所述马达的驱动轴同轴固定连接。

19.第二方面,本发明实施例另提供一种铝合金压铸件精加工机械的方法,包括上述的铝合金压铸件精加工机械;及以下步骤:

20.s1:将t型三通圆柱结构铝合金压铸件放置定位块上,通过控制平移件移动带动铝合金压铸件移至夹具夹持部位;

21.s2:夹具对铝合金压铸件进行夹紧,夹具对铝合金压铸件的自由度进行限制,从而对铝合金压铸件进行固定,平移件带动定位块滑移缩回,启动第一电动推杆推动夹具旋转90

°

;

22.s3:控制驱动件带动转杆进行旋转,使t型三通圆柱结构铝合金压铸件的圆心对准轴孔打磨器的轴心,最后控制升降件下移对t 型三通圆柱结构铝合金压铸件的圆心内壁进行打磨加工;

23.s4:对t型三通圆柱结构铝合金压铸件的第一个圆心打磨后,控制升降件带动轴孔打磨器上移,驱动件带动夹具旋转,使得t型三通圆柱结构铝合金压铸件的第二个圆心对准轴孔打磨器的轴心,对t 型三通圆柱结构铝合金压铸件的第二个圆心继续进行打磨机构;

24.s5:重复s4对t型三通圆柱结构铝合金压铸件的第三个圆心进行打磨机构,最后取下精加工后的铝合金压铸件,重复以上s1

‑

s4步骤。

25.本发明的有益效果是:

26.1、本发明通过上述设计得到的一种铝合金压铸件精加工机械,使用时,平移件安装在支撑架的进料端,定位块与平移件的活动端连接,将t型三通圆柱结构铝合金压铸件放置定位块上,通过控制平移件移动带动铝合金压铸件移至夹具夹持部位;夹具对铝合金压铸件进行夹紧,夹具对铝合金压铸件的自由度进行限制,从而对铝合金压铸件进行固定,平

移件带动定位块滑移缩回,启动第一电动推杆推动夹具旋转90

°

;转杆与支撑架转动连接,驱动件安装在转杆的一端,夹具铰接于转杆的一端,控制驱动件带动转杆进行旋转,使t型三通圆柱结构铝合金压铸件的圆心对准轴孔打磨器的轴心,最后控制升降件下移对t型三通圆柱结构铝合金压铸件的圆心内壁进行打磨加工;对t型三通圆柱结构铝合金压铸件的第一个圆心打磨后,升降件安装在支撑架顶部,轴孔打磨器安装于升降件的活动端,控制升降件带动轴孔打磨器上移,驱动件带动夹具旋转,使得t型三通圆柱结构铝合金压铸件的第二个圆心对准轴孔打磨器的轴心,对t型三通圆柱结构铝合金压铸件的第二个圆心继续进行打磨机构;重复上述步骤对t 型三通圆柱结构铝合金压铸件的第三个圆心进行打磨机构,最后取下精加工后的铝合金压铸件,一次装夹完成打磨加工,提高加工效率,降低工人的工作力度;

27.2、传送带传动套接在两个传送辊外表面,通过控制支撑架底部固定安装的传送电机旋转,用于传送电机的驱动轴与传送辊的一端传动连接,进而带动传送辊以及传送带旋转,打磨完成的铝合金压铸件从夹具上落至传送带表面,被传送至下一个工序,简化操作流程,便于批量加工生产。

附图说明

28.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

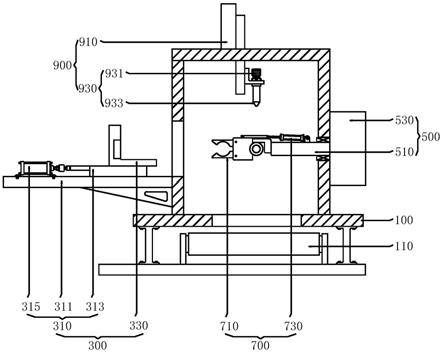

29.图1是本发明实施方式提供的铝合金压铸件精加工机械结构示意图;

30.图2为本发明实施方式提供的传送机构结构示意图;

31.图3为本发明实施方式提供的驱动件结构示意图;

32.图4为本发明实施方式提供的夹具结构示意图。

33.图中:100、支撑架;110、传送机构;111、传送辊;113、传送带;115、传送电机;300、上料机构;310、平移件;311、滑轨;313、滑块;315、第二电动推杆;330、定位块;500、旋转组件;510、转杆;530、驱动件;531、伺服电机;533、蜗杆;535、蜗轮;700、夹持机构;710、夹具;711、底座;713、压簧;715、第一夹块;717、第二夹块;719、杠杆;730、第一电动推杆;750、直角限位块;900、打磨组件;910、升降件;930、轴孔打磨器;931、马达;933、打磨轴。

具体实施方式

34.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

35.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明

保护的范围。

36.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.实施例1

42.请参阅图1

‑

4,本发明提供一种技术方案:一种铝合金压铸件精加工机械,包括支撑架100、上料机构300、旋转组件500、夹持机构700和打磨组件900。

43.其中,支撑架100对上料机构300、旋转组件500以及打磨组件 900进行支撑固定,上料机构300将铝合金压铸件传输给夹持机构 700,夹持机构700安装在旋转组件500的一端,夹持机构700对铝合金压铸件进行夹持固定,打磨组件900对铝合金压铸件进行加工处理。

44.请参阅图1

‑

2,所述上料机构300包括平移件310和定位块330,所述平移件310安装在所述支撑架100的进料端,所述定位块330 与所述平移件310的活动端连接;

45.在本实施例中,所述平移件310包括滑轨311、滑块313和第二电动推杆315,所述滑轨311固定在所述支撑架100的一侧,所述滑块313滑动卡接在所述滑轨311表面,所述第二电动推杆315的一端与所述滑轨311连接,所述第二电动推杆315的另一端与所述滑块 313连接,所述定位块330固定在所述滑块313上端。

46.需要说明的是,所述定位块330通过螺栓固定在所述滑块313 上表面,所述定位块330表面开设有与待加工零件相配合的定位孔。

47.请参阅图1和3,所述旋转组件500包括转杆510和驱动件530,所述转杆510与所述

支撑架100转动连接,所述驱动件530安装在所述转杆510的一端;

48.在本实施例中,所述驱动件530包括伺服电机531、蜗杆533和蜗轮535,所述伺服电机531于所述支撑架100固定连接,所述伺服电机531的驱动轴与所述蜗杆533固定连接,所述蜗轮535固定在所述转杆510的一端,所述蜗轮535与所述蜗杆533啮合。

49.请参阅图1和4,所述夹持机构700包括夹具710和第一电动推杆730,所述夹具710铰接于所述转杆510的一端,所述第一电动推杆730转动安装在所述转杆510表面,所述第一电动推杆730的活动端与所述夹具710的一端铰接;

50.在本实施例中,所述夹具710包括底座711和压簧713、第一夹块715和第二夹块717,所述第一夹块715与所述第二夹块717对称铰接在所述底座711表面,所述压簧713连接于所述第一夹块715与所述第二夹块717之间。

51.请参阅图1,所述打磨组件900包括升降件910和轴孔打磨器 930,所述升降件910安装在所述支撑架100顶部,所述轴孔打磨器 930安装于所述升降件910的活动端。

52.在本实施例中,所述升降件910为垂直设置的直线电机,所述轴孔打磨器930包括马达931和打磨轴933,所述马达931固定在所述直线电机的活动端,所述打磨轴933与所述马达931的驱动轴同轴固定连接。

53.第二方面,本发明实施例另提供一种铝合金压铸件精加工机械的方法,包括上述的铝合金压铸件精加工机械;及以下步骤:

54.s1:将t型三通圆柱结构铝合金压铸件放置定位块330上,通过控制平移件310移动带动铝合金压铸件移至夹具710夹持部位;

55.s2:夹具710对铝合金压铸件进行夹紧,夹具710对铝合金压铸件的自由度进行限制,从而对铝合金压铸件进行固定,平移件310 带动定位块330滑移缩回,启动第一电动推杆730推动夹具710旋转 90

°

;

56.s3:控制驱动件530带动转杆510进行旋转,使t型三通圆柱结构铝合金压铸件的圆心对准轴孔打磨器930的轴心,最后控制升降件910下移对t型三通圆柱结构铝合金压铸件的圆心内壁进行打磨加工;

57.s4:对t型三通圆柱结构铝合金压铸件的第一个圆心打磨后,控制升降件910带动轴孔打磨器930上移,驱动件530带动夹具710 旋转,使得t型三通圆柱结构铝合金压铸件的第二个圆心对准轴孔打磨器930的轴心,对t型三通圆柱结构铝合金压铸件的第二个圆心继续进行打磨机构;

58.s5:重复s4对t型三通圆柱结构铝合金压铸件的第三个圆心进行打磨机构,最后取下精加工后的铝合金压铸件,重复以上s1

‑

s4步骤。

59.实施例2

60.请参阅图1

‑

4,本发明提供一种技术方案:一种铝合金压铸件精加工机械,包括支撑架100、上料机构300、旋转组件500、夹持机构700和打磨组件900。

61.其中,支撑架100对上料机构300、旋转组件500以及打磨组件 900进行支撑固定,上料机构300将铝合金压铸件传输给夹持机构 700,夹持机构700安装在旋转组件500的一端,夹持机构700对铝合金压铸件进行夹持固定,打磨组件900对铝合金压铸件进行加工处理。

62.请参阅图1

‑

2,所述上料机构300包括平移件310和定位块330,所述平移件310安装

在所述支撑架100的进料端,所述定位块330 与所述平移件310的活动端连接;

63.在本实施例中,所述平移件310包括滑轨311、滑块313和第二电动推杆315,所述滑轨311固定在所述支撑架100的一侧,所述滑块313滑动卡接在所述滑轨311表面,所述第二电动推杆315的一端与所述滑轨311连接,所述第二电动推杆315的另一端与所述滑块 313连接,所述定位块330固定在所述滑块313上端。

64.需要说明的是,所述定位块330通过螺栓固定在所述滑块313 上表面,所述定位块330表面开设有与待加工零件相配合的定位孔。

65.请参阅图1和3,所述旋转组件500包括转杆510和驱动件530,所述转杆510与所述支撑架100转动连接,所述驱动件530安装在所述转杆510的一端;

66.在本实施例中,所述驱动件530包括伺服电机531、蜗杆533和蜗轮535,所述伺服电机531于所述支撑架100固定连接,所述伺服电机531的驱动轴与所述蜗杆533固定连接,所述蜗轮535固定在所述转杆510的一端,所述蜗轮535与所述蜗杆533啮合。

67.请参阅图1和4,所述夹持机构700包括夹具710和第一电动推杆730,所述夹具710铰接于所述转杆510的一端,所述第一电动推杆730转动安装在所述转杆510表面,所述第一电动推杆730的活动端与所述夹具710的一端铰接;

68.在本实施例中,所述夹具710包括底座711和压簧713、第一夹块715和第二夹块717,所述第一夹块715与所述第二夹块717对称铰接在所述底座711表面,所述压簧713连接于所述第一夹块715与所述第二夹块717之间。

69.在一些实施例中,所述底座711表面铰接有杠杆719,所述杠杆 719的一端与所述第一夹块715铰接,所述杠杆719的另一端与所述第一电动推杆730的活动端连接。

70.在其他一些实施例中,所述支撑架100底部安装有传送机构110,所述传送机构110设置在所述夹具710的正下方,所述夹具710与所述转杆510的铰接处安装有直角限位块750;在具体实施中,所述传送机构110包括传送辊111和传送带113,所述传送辊111转动安装在所述支撑架100底部,所述传送带113传动套接在两个所述传送辊 111外表面,所述支撑架100底部固定安装有传送电机115,所述传送电机115的驱动轴与所述传送辊111的一端传动连接,传送带113 传动套接在两个传送辊111外表面,通过控制支撑架100底部固定安装的传送电机115旋转,用于传送电机115的驱动轴与传送辊111的一端传动连接,进而带动传送辊111以及传送带113旋转,打磨完成的铝合金压铸件从夹具710上落至传送带113表面,被传送至下一个工序,简化操作流程,便于批量加工生产。

71.请参阅图1,所述打磨组件900包括升降件910和轴孔打磨器 930,所述升降件910安装在所述支撑架100顶部,所述轴孔打磨器 930安装于所述升降件910的活动端。

72.在本实施例中,所述升降件910为垂直设置的直线电机,所述轴孔打磨器930包括马达931和打磨轴933,所述马达931固定在所述直线电机的活动端,所述打磨轴933与所述马达931的驱动轴同轴固定连接。

73.第二方面,本发明实施例另提供一种铝合金压铸件精加工机械的方法,包括上述的铝合金压铸件精加工机械;及以下步骤:

74.s1:将t型三通圆柱结构铝合金压铸件放置定位块330上,通过控制平移件310移动带动铝合金压铸件移至夹具710夹持部位;

75.s2:夹具710对铝合金压铸件进行夹紧,夹具710对铝合金压铸件的自由度进行限

制,从而对铝合金压铸件进行固定,平移件310 带动定位块330滑移缩回,启动第一电动推杆730推动夹具710旋转 90

°

;

76.s3:控制驱动件530带动转杆510进行旋转,使t型三通圆柱结构铝合金压铸件的圆心对准轴孔打磨器930的轴心,最后控制升降件910下移对t型三通圆柱结构铝合金压铸件的圆心内壁进行打磨加工;

77.s4:对t型三通圆柱结构铝合金压铸件的第一个圆心打磨后,控制升降件910带动轴孔打磨器930上移,驱动件530带动夹具710 旋转,使得t型三通圆柱结构铝合金压铸件的第二个圆心对准轴孔打磨器930的轴心,对t型三通圆柱结构铝合金压铸件的第二个圆心继续进行打磨机构;

78.s5:重复s4对t型三通圆柱结构铝合金压铸件的第三个圆心进行打磨机构,最后取下精加工后的铝合金压铸件,重复以上s1

‑

s4步骤。

79.该铝合金压铸件精加工机械的工作原理:平移件310安装在支撑架100的进料端,定位块330与平移件310的活动端连接,将t型三通圆柱结构铝合金压铸件放置定位块330上,通过控制平移件310 移动带动铝合金压铸件移至夹具710夹持部位;夹具710对铝合金压铸件进行夹紧,夹具710对铝合金压铸件的自由度进行限制,从而对铝合金压铸件进行固定,平移件310带动定位块330滑移缩回,启动第一电动推杆730推动夹具710旋转90

°

;转杆510与支撑架100 转动连接,驱动件530安装在转杆510的一端,夹具710铰接于转杆 510的一端,控制驱动件530带动转杆510进行旋转,使t型三通圆柱结构铝合金压铸件的圆心对准轴孔打磨器930的轴心,最后控制升降件910下移对t型三通圆柱结构铝合金压铸件的圆心内壁进行打磨加工;对t型三通圆柱结构铝合金压铸件的第一个圆心打磨后,升降件910安装在支撑架100顶部,轴孔打磨器930安装于升降件910 的活动端,控制升降件910带动轴孔打磨器930上移,驱动件530 带动夹具710旋转,使得t型三通圆柱结构铝合金压铸件的第二个圆心对准轴孔打磨器930的轴心,对t型三通圆柱结构铝合金压铸件的第二个圆心继续进行打磨机构;重复上述步骤对t型三通圆柱结构铝合金压铸件的第三个圆心进行打磨机构,最后取下精加工后的铝合金压铸件,一次装夹完成打磨加工,提高加工效率,降低工人的工作力度。

80.需要说明的是,传送电机115、第二电动推杆315、伺服电机531、马达931以及第一电动推杆730具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘。

81.传送电机115、第二电动推杆315、伺服电机531、马达931以及第一电动推杆730的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

82.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。